Изобретение относится к методам обработки инструмента импульсными потоками энергии с целью повышения его эксплуатационной стойкости. Способ предназначен для упрочнения режущей кромки режущего инструмента, изготовленного как из твердых сплавов, так и из инструментальной стали.

Известен способ ионно-лучевой обработки твердых сплавов на основе вольфрама-кобальта и титана-кобальта (см. авт. св. N 1280990, кл. G 01 N 3/56//G 01 N 3/58). По этому способу твердый сплав облучают по всей рабочей поверхности сильноточным импульсным пучком ионов потоком энергии 2-3 Дж/см2 и длительностью импульса 10-100 нс. Этот способ имеет ограничения по материалу инструмента, требует для упрочнения высоких энергетических затрат.

Известен способ обработки инструмента мощным ионным пучком наносекундной длительности (см. авт. св. N 1441792, кл. C 12 D 1/09). В этом способе рабочую поверхность инструмента облучают пучком с плотностью потока энергии 1-3 Дж/см2 и дозой в 2,5•1013 - 1014 см-2. Кинетическая энергия ионов в пучке составляла (3-6)•105 эВ.

Как показали наши дальнейшие исследования, доза в импульсе, определяемая как число частиц, действующих на единицу обрабатываемой поверхности в течение импульса облучения, является вторичным параметром, непосредственно связанным с потоком энергии. В то же время стало ясно, что эффекты модификации поверхностных свойств инструмента определяет другая физическая характеристика, а именно, объемная плотность поглощенной энергии за единицу времени, которая зависит как от параметров мощного ионного пучка, так и от характеристик обрабатываемого материала. Таким образом, стала ясна возможность разработки технологического процесса упрочнения инструмента, имеющего более низкие энергетические затраты, сниженные требования к другим параметрам мощного ионного пучка наносекундной длительности.

Предлагаемый способ, как и прототип, заключается в облучении рабочей поверхности инструмента мощным ионным пучком наносекундной длительности. В отличие от прототипа плотность потока энергии в пучке выбирают в диапазоне 0,1-3 Дж/см2 при средней энергии ускоренных ионов в пучке 104-106 эВ. Длительность пучка выбирают в пределах 5 - 1000 нс. Нижний и верхний пороги средней кинетической энергии частиц, так же как и нижний предел длительности, определяются техническими возможностями источников мощных ионных пучков. Плотность потока энергии (0,1 - 3 Дж/см2) определяется прежде всего необходимой поглощенной энергией в поверхностном слое изделий, которая достаточна для его нагрева до температуры плавления. Температура плавления зависит от теплофизических характеристик изделий, прежде всего таких, как теплоемкость, температуропроводность, температура плавления. Удельная поглощенная энергия в свою очередь зависит от энергии частиц, массы ионов, длительности импульса. Например, для упрочнения инструмента из сплава ВК-6 (карбид вольфрама и кобальт - 6%) при энергии протонов 3•105 эВ и длительности импульса 50 нс требуется плотность потока энергии 1,5 Дж/см2 (для этого плотность тока в пучке должна составлять 100 А/см2). При уменьшении длительности пучка с теми же параметрами до 5 нс для достижения того же эффекта становится достаточной плотность потока энергии в пучке ≈0,5 Дж/см2. Для инструментов из менее тугоплавких материалов этот порог становится еще ниже - до 0,1 Дж/см2. Еще более снизить требования по плотности потока энергии в пучке за счет уменьшения длительности импульса представляется проблематичным, так как для источников МИП длительность 5 нс является в настоящее время предельно достижимой.

Как явствует из предыдущих рассуждений, чем меньше длительность импульса, тем более низкие требования предъявляются к энергии, переносимой пучком. В то же время, с точки зрения других характеристик процесса, упрочнение зачастую более целесообразно вести на больших длительностях пучка, так как, например, при этом повышается стабильность пучка (а следовательно, и надежность, и качество обработки). При определенных режимах источники МИП большей длительности имеют более простую конструкцию, больший ресурс работы, что, в целом, уменьшает стоимость обработки. Однако при увеличении длительности импульса более 100 нс эффект импульсной обработки начинает уменьшаться, значительно повышаются требования к энергии, переносимой пучком, и способ становится неконкурентоспособен по сравнению с другими методами термообработки.

Уменьшение средней кинетической энергии частиц в пучке, с одной стороны, уменьшает плотность потока энергии, переносимой пучком при прочих равных параметрах. С другой стороны, за счет уменьшения длины свободного пробега частиц увеличивается объемная плотность поглощенной за единицу времени энергии, что также позволяет снизить нижний порог плотности потока энергии.

Как показали наши исследования, в диапазоне плотности потока энергии мощного ионного пучка наносекундной длительности 0,1-3 Дж/см2 происходит упрочнение практически всех инструментальных материалов для пучков с длительностью импульса не менее 5 нс и средней кинетической энергией частиц 103 - 106 эВ.

Естественно, что для каждого конкретного инструмента существуют оптимальные режимные параметры обработки, при которых достигается наилучший результат при наименьших энергетических затратах.

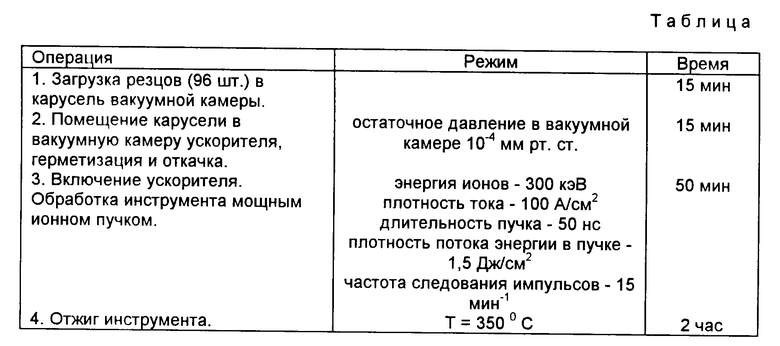

Сочетание этих параметров для конкретных инструментов является в рамках данного технического решения "ноу-хау". В качестве примера приведем технологию упрочнения чашечных резцов из сплава Т15К6, используемого для обработки колесных пар вагонов (см. таблицу). Обработку проводили на ускорителе "Темп".

В смену ускоритель позволяет обрабатывать 480 резцов. С учетом регламентных работ на ускорителе (< 20% рабочего времени) годовая производительность - 100 тыс.штук.

Коэффициент увеличения стойкости инструмента (в зависимости от характера износа колесной пары, места и режима их эксплуатации, режима токарной обработки) составляет от 2,5 до 7.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ДЕТАЛЕЙ МАШИН | 1992 |

|

RU2009269C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ДЕТАЛЕЙ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 1995 |

|

RU2094521C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОГРАФИЧЕСКИХ ШЛИФОВ | 1992 |

|

RU2009267C1 |

| СПОСОБ ОБРАБОТКИ ИНСТРУМЕНТА | 1986 |

|

SU1441792A1 |

| СПОСОБ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА | 1992 |

|

RU2029789C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА ИЗДЕЛИЯ ИЗ МЕТАЛЛОВ И СПЛАВОВ | 1986 |

|

SU1468017A1 |

| ИОННАЯ ПУШКА | 1996 |

|

RU2096854C1 |

| Способ изготовления контактного покрытия магнитоуправляемого герметизированного контакта | 1989 |

|

SU1721651A1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ МЕТАЛЛОВ И ИХ СПЛАВОВ | 1994 |

|

RU2078149C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ ТВЕРДЫХ СПЛАВОВ | 2009 |

|

RU2415966C1 |

Способ ионно-лучевой обработки инструмента относится к методам поверхностной обработки изделий высококонцентрированными потоками энергии и предназначен для упрочнения режущей кромки инструмента. Способ заключается в облучении рабочей поверхности инструмента мощным ионным пучком наносекундной длительности. Плотность потока энергии в пучке выбирают в диапазоне 0,1 - 3 Дж/см2 при средней энергии ускоренных ионов в пучке 104 - 106 эВ и длительности импульса тока пучка в диапазоне 5 - 1000 нс. 1 табл.

Способ обработки инструмента мощным ионным пучком наносекундной длительности, отличающийся тем, что инструмент облучают пучком со средней кинетической энергией ионов 104 - 106 эВ, длительностью 5 - 1000 нс и с плотностью потока энергии в пучке 0,1 - 3,0 Дж/см2.

| SU, авторское свидетельство, 1441792, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-05-20—Публикация

1996-07-09—Подача