Изобретение относится к швейному машиностроению, в частности, к способу изготовления вращающегося челнока. Может быть применено при изготовлении новых и восстановлении изношенных челночных крючков.

Известен способ изготовления вращающегося челнока, имеющего челночный крючок, состоящий из корпуса и выступа, образованного наплавкой, которому с помощью механической обработки придается форма конуса. Для облегчения механической обработки направленный выступ подвергается термической обработке (отжигу) и в последствии закалке на мартенсит с высоким отпуском. Известный способ включают в себя следующие операции: наплавка выступа на корпусе челночного крючка, термическая обработка выступа (отжиг), механи- ческая обработка выступа (придание выступу формы конуса), термическая обработка конуса (закалка и высокий отпуск).

Известно также, что корпус челночного крючка изготовлен из углеродистой или хромомолибденовой стали подвергается цементированию, наплавка выступа производится плазменно-дуговым способом полосой из мартенситной высокохромистой стали.

Недостатками известного решения (прототипа) являются высокая трудоемкость механической обработки из-за большого припуска (наплавка имеет форму, близкую к шарику), сложность проведения термической обработки только выступа цементированного корпуса до и после механической обработки, распределение карбидов в наплавленном металле неравномерно по объему (отдельными скоплениями, что способствует трещинообразованию и поломке носика), восстановление носика после износа затруднено из-за необходимости местной термообработки (в ограниченной зоне).

Целью изобретения является снижение трудоемкости изготовления челночного крючка, повышение его износостойкости, прочности носика и ремонтопригодности.

Поставленная цель достигается тем, что наплавленный носик челночного крючка имеет ориентированное вдоль оси конусного носика расположение карбидов, что в значительной мере повышает прочность носика челночного крючка в направлении, перпендикулярном оси, и достигается вытяжкой наплавляемого карбидсодержащего материала вдоль оси носика в процессе наплавки, что кроме упрочнения, позволяет получить форму выступа, очень близкую к конусу, т. е. минимальный припуск на механическую обработку. Применение в качестве наплавочного материала порошковой проволоки, наполненной карбидами, позволило устранить операции термообработки носика.

Сравнение заявляемых технических решений с прототипом позволило установить соответствие их критерию "новизна". При сравнении с другими известными техническими решениями в должной области техники не удалось выявить в них признаки, отличающие заявляемые решения от прототипа, что свидетельствует о соответствии критерию "существенные отличия".

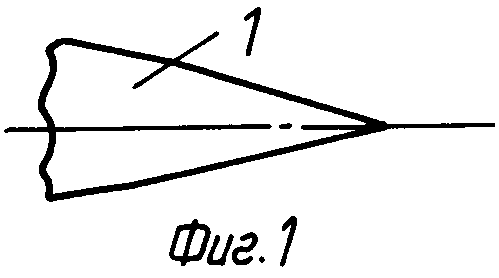

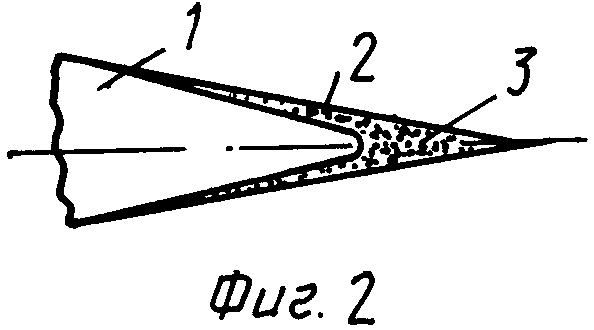

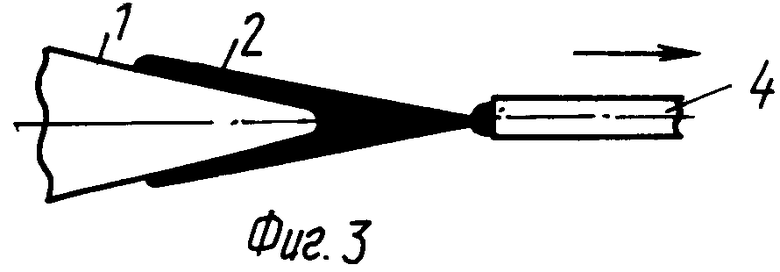

На фиг. 1 изображена заготовка носика челночного крючка (изношенный носик); на фиг. 2 - носик челночного крючка с ориентированной карбидной фазой в наплавочном покрытии; на фиг. 3 - схема наплавки носика.

Носик челночного крючка (фиг. 2) состоит из заготовки 1 носика (или изношенного носика), покрытой наплавочным покрытием 2, в котором карбидная фаза 3 ориентирована вдоль оси конуса.

Наплавку носика челночного крючка (фиг. 3) осуществляют следующим образом.

Наплавочную порошковую проволоку 4 с карбидсодержащим наполнителем с помощью плазменной дуги расплавляют в нужном объеме и на конце заготовки 1 носика образуют наплавочное покрытие 2, которое в силу поверхностного натяжения расплавленного металла стремится образовать шар. С целью формирования наплавленного покрытия в виде конуса на конце заготовки 1 выключают плазменную дугу и начинают вытягивать наплавочное покрытие путем перемещения наплавочной проволоки 4 по оси конуса (по стрелке). За счет сил поверхностного натяжения кристаллизующийся металл покрытия будет вытягиваться за наплавочной проволокой 4 вплоть до разрыва. При этом в зону покрытия продолжается подача защитного газа с целью предотвращения попадания кислорода и азота воздуха в покрытие 2. За счет того, что вытяжка наплавленного металла происходит во время его кристаллизации, карбидная фаза 3 в покрытии 2 будет ориентирована по оси конуса и носик будет как бы "армирован" карбидной фазой. После полной кристаллизации покрытия его обрабатывают до заданной конфигурации.

П р и м е р (выполнение способа). Носик челночного крючка швейной машины 852 класса с помощью микроплазменной установки МПУ-4 наносилось покрытие порошковой наплавочной проволокой ПП-АН М8 2 мм при следующих режимах: сила тока, А 20 напряжение, В 20

расход плазмообразующего газа (аргон), л/мин 0,2

расход защитного газа (аргон+7% водорода, л/мин) 4,0

В результате наплавки указанным способом вытяжка металла покрытия на заготовке составила 3-4 мм, а твердость полученного покрытия - 62-64 HRC.

Формообразование носика производили на универсальнозаточном станке абразивным инструментом с последующей полировкой войлочным кругом с пастой ГОИ.

Эксплуатационные покрытия челночных крючков швейной машины 862 класса с нанесенным покрытием указанным способом показали увеличение срока службы челночного крючка в 3-4 раза на 12 предприятиях легкой промышленности. (56) Заявка ЕР N 0090544, кл. D 05 B 57/00, 1983.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ | 1989 |

|

SU1774570A1 |

| Способ нанесения защитного покрытия на рабочую поверхность стенок кристаллизатора для непрерывного литья заготовок | 1990 |

|

SU1799672A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКОГО БИМЕТАЛЛИЧЕСКОГО ЛИСТА | 2010 |

|

RU2468901C2 |

| ПОРОШКОВЫЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ И НАПЫЛЕНИЯ | 2015 |

|

RU2607066C2 |

| Устройство для сварки и наплавки | 1991 |

|

SU1812025A1 |

| НАПЛАВОЧНЫЙ СПЛАВ ДЛЯ СТАЛЕЙ И ЧУГУНОВ | 1987 |

|

RU1820631C |

| РОТАЦИОННОЕ ЧЕЛНОЧНОЕ УСТРОЙСТВО ШВЕЙНОЙ МАШИНЫ | 1995 |

|

RU2089688C1 |

| МАТЕРИАЛЫ ДЛЯ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ФЕРРОМАГНИТНОЙ ШИХТОЙ ПОВЕРХНОСТИ РОЛИКОВ СИСТЕМЫ ВТОРИЧНОГО ОХЛАЖДЕНИЯ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2015 |

|

RU2613801C2 |

| Способ механической обработки деталей в процессе автоматической наплавки | 1982 |

|

SU1098664A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПА | 2004 |

|

RU2279956C1 |

Изобретение относится к оборудованию швейного производства, а именно к способам изготовления вращающихся челноков швейных машин, и позволяет повысить долговечность за счет повышения прочности, износостойкости и ремонтопригодности. Заготовка челнока покрывается наплавочным покрытием, в котором карбидная фаза ориентирована вдоль оси крючка, что достигается путем перемещения наплавочной проволоки по его оси. 3 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ ВРАЩАЮЩЕГОСЯ ЧЕЛНОКА ШВЕЙНОЙ МАШИНЫ, заключающийся в получении корпуса челнока с заготовкой носика, в плазменной наплавке носика карбидосодержащей проволокой и последующей механической обработке, отличающийся тем, что, с целью повышения долговечности за счет повышения прочности, износостойкости и ремонтопригодности, плазменное покрытие формируют в виде конуса при его кристаллизации и перемещении наплавочной проволоки в направлении острия носика.

Авторы

Даты

1994-03-15—Публикация

1990-03-01—Подача