Изобретение относится к машиностроению и металлообработке, а именно к разработке способа изготовления штампов холодного деформирования повышенной надежности и производительности.

Известен способ изготовления и восстановления штампов с применением наплавки, включающий подготовку поверхности матрицы штампа под наплавку, электродуговую наплавку рабочей части матрицы порошковой проволокой в среде углекислого газа, отпуск при Т=400°С для улучшения обрабатываемости, закалку и отпуск [Разиков М.И. Автоматическая наплавка в среде углекислого газа / М.: Машгиз, 1962. С.155-157].

Способ позволяет значительно сократить расход инструментальной стали за счет получения биметаллического изделия с корпусом из углеродистой или низколегированной стали, продлить срок службы изделий путем их многократного восстановления после износа рабочих частей.

Однако по известному способу изготовления штампа рабочая часть матриц имеет высокую твердость после наплавки, что затрудняет механическую обработку заготовок и требует выполнения промежуточного отпуска либо дополнительной операции шлифования. Последующая закалка для получения требуемой твердости наплавленных рабочих частей может вызывать коробление изделия, образование окалины, что вызывает необходимость проведения дополнительных операций механической обработки по устранению возможных дефектов. Таким образом, известный способ не достаточно технологичен и приводит к удорожанию изделий.

Наиболее близким к предлагаемому способу является способ изготовления металлического прессового штампа с частью края (рабочей частью), работающей под высоким давлением, принятый за прототип [USP 5361968 МПК В 23 К 31/02. Method of Manufacturing Metallic Press Die / Keizou Tanaka, Noboru Nishikawa, Tsuyoshi Kawase et al., 1994]. Рабочую часть штампа формируют наплавкой сварочного материала на основной металл. Основной состав сварочного материала: 0,5-1,5% С, 0,2-2,0% Si, 0,3-6,0% Mn, 0,3-10% Cr, 0,3-10,0% Со, остальное Fe, включая неизбежные примеси. Заданную геометрию рабочей части получают механической обработкой. Затем, с целью повышения твердости, наплавленный металл обрабатывают холодом.

Преимуществом способа является высокая технологичность процесса изготовления штампа. Благодаря подобранным химическому составу наплавочного материала и режимам наплавки представляется возможным получение наплавленного металла с твердостью (≤45 HRC), допускающей лезвийную обработку изделия после наплавки. Исключение последующей закалки (для повышения твердости и других эксплуатационных характеристик) позволяет избежать образования окалины, изменение размеров биметаллического изделия, коробления и, как следствие, необходимости применения дополнительных операций, например, для исправления геометрии режущих кромок штампа.

Таким образом, количество операций механической и термической обработки по известному способу сведено к минимуму, что снижает себестоимость изделия. Кроме того, исключение высокотемпературной операции термической обработки - закалки - предупреждает образование ряда дефектов биметаллического изделия.

Однако рабочая часть штампа, изготовленного данным способом, обладает не достаточно высокими характеристиками твердости, что может сказываться на надежности и производительности работы штампа. По прототипу режим наплавки и совокупность операций наплавки и обработки холодом не позволяют достичь эффекта максимального упрочнения наплавленного металла. Во-первых, режим сварки, не обеспечивает сохранения легирующих элементов в твердом растворе аустенита. Во-вторых, при последующей обработке холодом упрочнение наплавленного металла происходит преимущественно за счет мартенситного превращения (γ→α). Однако известно, что чем выше концентрация легирующих элементов в твердом растворе, тем больше остаточного аустенита в структуре и тем эффективнее в последующем протекает процесс упрочнения металла при отпуске за счет выделения дисперсных карбидных и интерметаллидных фаз. Металл приобретает структуру и свойства, характерные для закаленной стали, т.е. более высокую твердость.

Технической задачей настоящего изобретения является разработка способа изготовления штампа холодного деформирования с наплавленной рабочей частью, обладающей высокой твердостью, обеспечивающей повышение надежности и производительности штампа.

Для достижения поставленной задачи предложен способ изготовления штампа холодного деформирования, включающий наплавку на рабочую часть штампа сварочного материала следующего химического состава: 0,5-1,5% С, 0,2-2,0% Si, 0,3-6,0% Mn, 0,3-10% Cr, 0,3-10% Со, остальное Fe, включая неизбежные примеси, механическую обработку наплавленной рабочей части для формирования заданной геометрии и последующую обработку холодом наплавленного металла, согласно изобретению, для наплавки используют сварочный материал, дополнительно содержащий 0,3-2,0% V и 5,0-10,0% Мо, наплавленный металл охлаждают со скоростью выше критической скорости закалки в температурном интервале Ar1 - 600°С, а после обработки холодом наплавленный металл подвергают отпуску. При этом отпуск проводят при температурах 480-520°С, обеспечивающих выделение дисперсных карбидов и интерметаллидов, но исключающих их коагуляцию.

Подобранное соотношение компонентов (табл.1) позволяет получить стабильную мелкодисперсную структуру наплавленного металла (балл зерна 10-11) с высокими технологическими и эксплуатационными характеристиками, необходимыми для рабочих частей штампов повышенной надежности и производительности.

Содержание углерода в указанном интервале (0,5-1,5%) обеспечивает высокую вторичную твердость и износостойкость наплавленного металла. При охлаждении с температур расплава (в процессе наплавки) наплавляемый металл получает аустенит богатый углеродом, что усиливает эффект дисперсионного твердения при отпуске, повышая вторичную твердость. Износостойкость возрастает в результате повышения твердости отпущенного мартенсита. Содержание углерода ниже указанного предела снижает твердость и износостойкость. Содержание углерода больше верхнего предела может привести к снижению прочности и вязкости наплавленного металла (из-за роста размеров карбидных частиц и ухудшения условий их распределения), что дополнительно усиливается влиянием масштабного фактора.

Кремний по нижней границе указанного интервала (0,2-2,0%) необходим как раскислитель для улучшения свариваемости. Содержание кремния по верхнему пределу повышает устойчивость аустенита и улучшает литейные свойства металла. Содержание кремния выше указанного предела снижает прочность, вязкость, вызывает охрупчивание.

Марганец (0,3-6,0%) по нижнему пределу и до 0,9% необходим как раскислитель. Содержание марганца менее 0,3% не достаточно эффективно для раскисления наплавляемого металла. Содержание свыше 0,9% до верхнего предела повышает закаливаемость и прокаливаемость металла, снижает твердость после закалки. Увеличивает количество остаточного аустенита. Содержание указанного элемента больше 6,0% может привести к ухудшению свариваемости.

Хром (0,3-10,0%) повышает устойчивость аустенита. Являясь карбидообразующим элементом, повышает твердость и износостойкость наплавленного металла. Содержание хрома ниже указанного нижнего предела неэффективно. Содержание хрома больше верхнего предела снижает прочность и вязкость металла из-за ухудшения условий распределения карбидов.

Кобальт (0,3-10%) создает интерметаллидное упрочнение наплавленного металла, повышая твердость и износостойкость. Минимальное содержание кобальта определено степенью эффективности его воздействия. Содержание больше указанного верхнего предела снижает прочность и вязкость металла. Ухудшаются технологические свойства: шлифуемость и обрабатываемость резанием.

Наплавленный металл, в отличие от прототипа, обязательно содержит ванадий и молибден в пределах соответственно 0,3-2,0% и 5,0-10,0%. Содержание указанных элементов по нижнему пределу обеспечивает высокую твердость и износостойкость наплавленного металла за счет усиления эффекта дисперсионного твердения при отпуске. Указанные элементы образуют дополнительную карбидную фазу. Превышение указанного верхнего предела нерационально с точки зрения эффективности легирования.

В отличие от прототипа, в заявляемом способе параметры режима наплавки (табл.2) выбираются из условия обеспечения высокой скорости охлаждения наплавляемого металла (выше критической скорости закалки) в температурном интервале (Ar1 - 600°С). В результате достигается получение высоколегированного твердого раствора. Это позволяет сохранить большое количество остаточного аустенита в структуре, что предупреждает образование трещин наплавленного металла и, кроме того, дает возможность выполнять лезвийную обработку наплавленного изделия.

Далее наплавленный металл обрабатывается холодом, как в случае, заявленном в прототипе, с целью обеспечения протекания γ→α-превращения.

После обработки холодом наплавленный металл дополнительно (в отличие от прототипа) отпускают. Температура отпуска выбирается из условия выделения дисперсных карбидов и интерметаллидов и предупреждения их коагуляции, что ниже классических режимов отпуска. Это объясняется тем, что мартенситное превращение при обработке холодом происходит достаточно эффективно и полно, поэтому при отпуске нет необходимости повышать температуру нагрева для выделения легирующих элементов из аустенита, снижения его устойчивости и протекания γ→α-превращения.

Предлагаемый способ изготовления штампа для холодного деформирования позволит получать изделия повышенной надежности и производительности за счет обеспечения более высоких характеристик твердости и износостойкости.

Описание сущности способа поясняется на примере изготовления матриц координатно-револьверных прессов станции В с рабочим диаметром ⊘ 12,8-31,7 мм с наплавленной режущей частью.

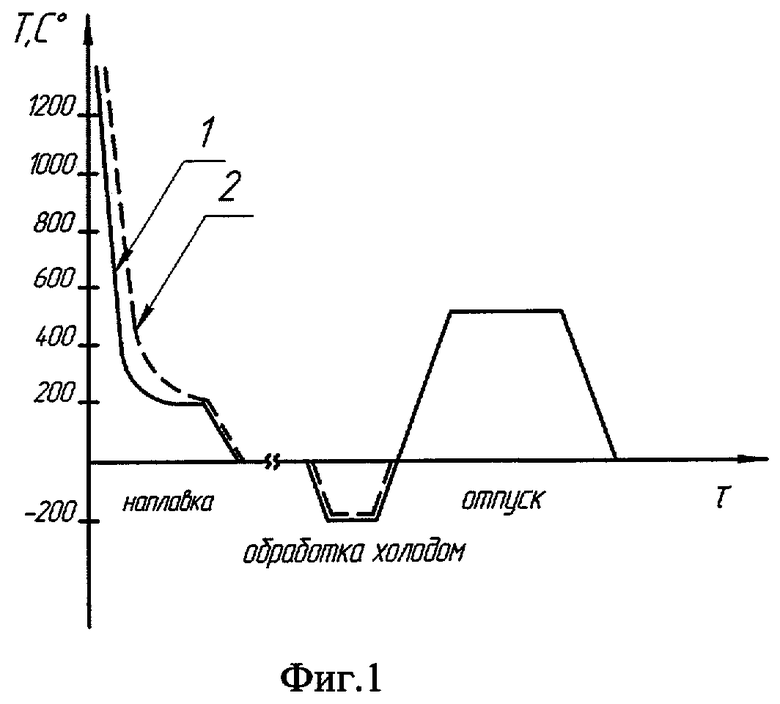

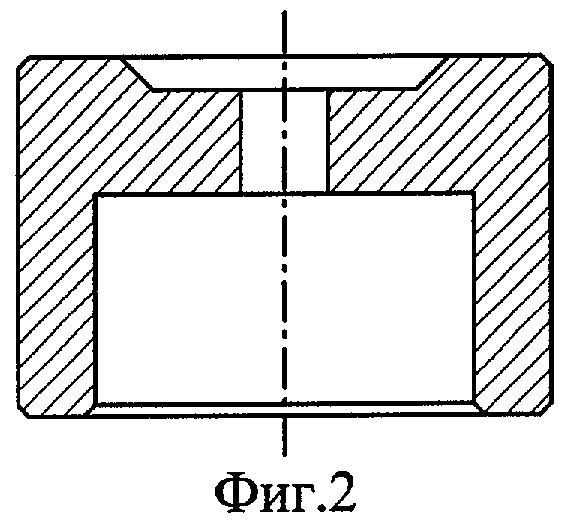

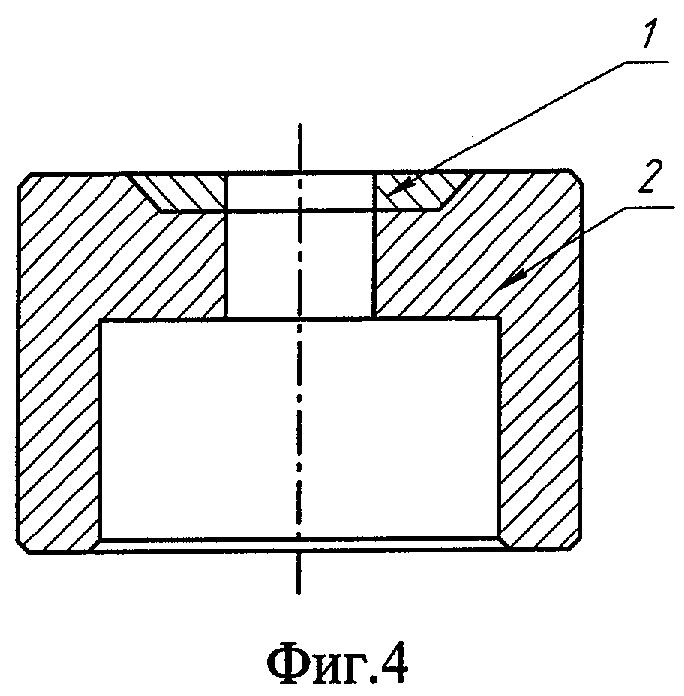

На фиг.1 изображены варианты термической обработки наплавленного металла (1 - настоящее изобретение, 2 - прототип); на фиг.2. - эскиз заготовки матрицы координатно-револьверного пресса станции В под наплавку; на фиг.3 - эскиз матрицы после наплавки (1 - наплавленный металл, 2 - основной металл); на фиг.4 - эскиз матрицы после механической обработки (1 - наплавленный металл, 2 - основной металл).

Заготовки матриц под наплавку (Фиг.2) получали из проката ⊘ 50 мм из стали 30ХГСА ГОСТ 4543-71.

Затем осуществляли наплавку рабочих частей дугой прямого действия на постоянном токе обратной полярности в защитной среде аргона порошковой проволокой. Порошковая проволока представляла собой трубку с оболочкой из холоднокатаной ленты глубокой вытяжки 08Ю ГОСТ 503-81, заполненную порошками легирующих элементов (шихтой) в определенном соотношении компонентов. Состав шихты (наличие и соотношение компонентов) рассчитывался по имеющейся методике исходя из следующего химического состава получаемого наплавленного металла: 0,9% С, 1,2% Si, 5,4% Mn, 9,6% Cr, 9,4% Co, 1,8% V, 9,8% Mo, остальное Fe, включая неизбежные примеси. Порошковые проволоки изготавливались на стане по малотоннажному производству порошковой проволоки в лабораторных условиях. Основные параметры режима наплавки:

Iсв=180-200 А, Uд.=22-24 B, υн=6-8 м/ч, ω(800-600)°С>24°С/с.

Для получения требуемой геометрии рабочей части, выполняли лезвийную обработку наплавленной заготовки (фиг.4).

Рабочую часть обрабатывали холодом в среде жидкого азота при температуре около -200°С.

На заключительной стадии выполняли отпуск наплавленного металла один раз в течение 1 часа при температуре Т≈480°С.

Твердость наплавленной рабочей части после наплавки составила 45HRC, после наплавки и термической обработки (обработка холодом + отпуск) 62НRС (Табл.3),

При необходимости упрочнения корпуса изделия перед наплавкой рекомендуется выполнять закалку и средний отпуск основного металла (стали 30ХГСА ГОСТ 4543-71) Т≈880°С, в масле.

Преимуществами предлагаемого способа являются:

1. Высокая твердость получаемого изделия, повышающая его надежность и производительность.

2. Высокая технологичность процесса изготовления штампа (минимизация количества операций термической и механической обработки) и, соответственно, уменьшающаяся себестоимость изделия.

3. Исключение высокотемпературных операций термической обработки (отжига и закалки) наплавленного металла, приводящих к образованию ряда дефектов биметаллического изделия.

Данное изобретение в настоящее время находится на стадии опытно-промышленных испытаний.

Химический состав наплавленного металла, % по массе

изобретение

Параметры режима наплавки и термической обработки наплавленной рабочей части матрицы штампа

Твердость наплавленного металла

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКОВАЯ ПРОВОЛОКА | 2007 |

|

RU2356715C2 |

| ШТАМПОВЫЙ СПЛАВ | 2011 |

|

RU2479664C1 |

| ИНСТРУМЕНТАЛЬНАЯ ШТАМПОВАЯ СТАЛЬ | 2004 |

|

RU2274673C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2018 |

|

RU2682940C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2007 |

|

RU2356714C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧИХ ОРГАНОВ ПОЧВООБРАБАТЫВАЮЩИХ МАШИН | 2013 |

|

RU2528687C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2020 |

|

RU2736537C1 |

| Штамповый сплав | 2020 |

|

RU2727463C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2014 |

|

RU2582402C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2011 |

|

RU2467854C1 |

Изобретение относится к машиностроению и металлообработке, а именно к способу изготовления штампов холодного деформирования, повышенной надежности и производительности. На рабочую часть штампа наплавляют сварочный материал следующего химического состава: 0,5-1,5% С, 0,2-2,0% Si, 0,3-6,0% Mn, 0,3-10% Cr, 0,3-10% Co, 0,3-2,0% V, 5,0-10,0% Мо, неизбежные примеси и Fe - остальное. Наплавленный металл охлаждают со скоростью выше критической скорости закалки в температурном интервале Ar1÷600°С. Выполняют механическую обработку наплавленной рабочей части для формирования заданной геометрии и осуществляют обработку холодом наплавленного металла. После механической обработки и обработки холодом наплавленный металл отпускают при температурах 480-520°С, обеспечивая выделение дисперсных карбидов и интерметаллидов без их коагуляции. Это позволит обеспечить высокую твердость рабочей части изготовленного штампа, а также повысить надежность и производительность изготовления. 1 з.п. ф-лы, 4 ил., 3 табл.

| US 5361968 А, 08.11.1994 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСНОВАНИЯ ВЫРУБНОГО ШТАМПА | 2000 |

|

RU2173620C1 |

| ЭЛЕКТРОД ДЛЯ НАПЛАВКИ ШТАЛ\ПОВ | 0 |

|

SU176339A1 |

| Шихта порошковой проволоки | 1975 |

|

SU583905A1 |

| Состав порошковой проволоки | 1974 |

|

SU532499A1 |

| JP 2000094183 А, 04.04.2000 | |||

| JP 10291070 А, 04.11.1998 | |||

| JP 6023448 А, 01.02.1994. | |||

Авторы

Даты

2006-07-20—Публикация

2004-11-09—Подача