Изобретение относится к машиностроению, в частности двигателестроению, и может быть использовано в топливных системах дизелей при их работе в условиях отрицательных температур окружающего воздуха.

Известна система топливоподачи дизельного двигателя, содержащая фильтр очистки топлива с фильтрующей вставкой и, по меньшей мере, одним электронагревательным элементом, установленным на поверхности фильтрующей вставки.

Однако, установка нагревательных элементов на поверхности фильтрующей вставки требует дополнительных затрат, технология изготовления таких фильтрующих элементов сложна, тогда как их долговечность остается примерно на том же уровне, что и у обычных фильтрующих элементов.

Цель изобретения - повышение долговечности фильтрующего элемента, обеспечение его регенерации путем прожигания.

Указанная цель достигается тем, что фильтр тонкой очистки топлива, состоящий из корпуса, крышки и фильтрующего элемента содержит последний в виде верхнего и нижнего оснований с зажимами, в нижнем основании и соответствующем зажиме выполнены отверстия для прохода топлива. Между основаниями установлен каркас из проволоки с большим электрическим сопротивлением. Основания надежно изолированы друг от друга керамическими втулкой и шайбой. На основаниях при помощи зажимов крепятся концы углеродной ткани, состоящей из нескольких слоев, которая с помощью углеродных нитей и каркаса из проволоки образует гофр. Зажим нижнего основания через позистор, установленный в фильтре, сообщен с источником питания.

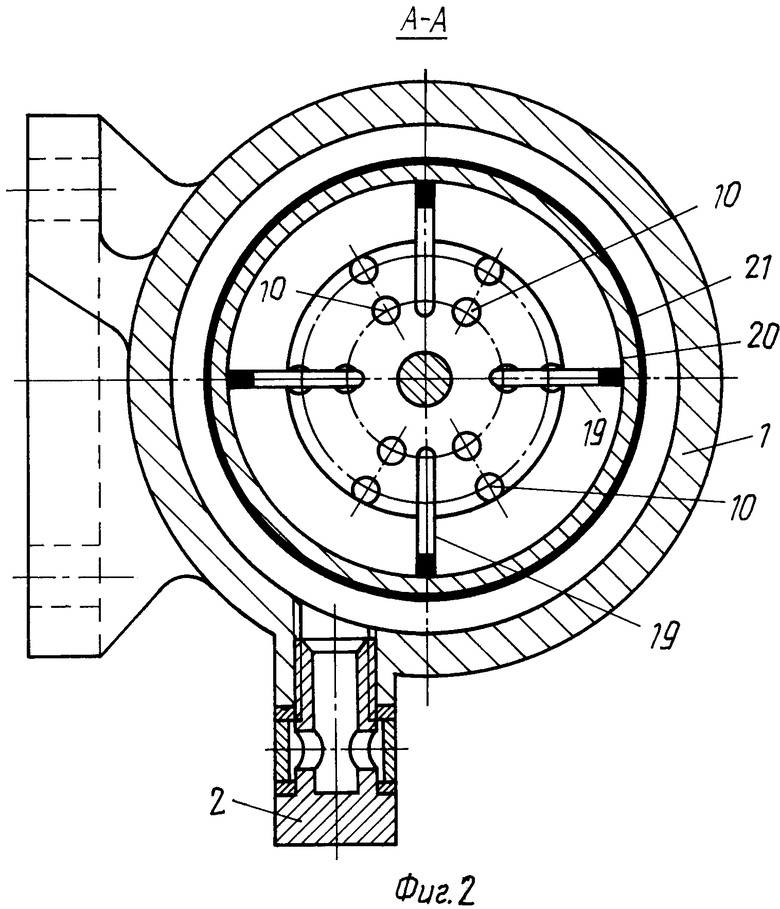

На фиг. 1 изображен фильтр тонкой очистки топлива (продольный разрез); на фиг. 2 - поперечный разрез (сечение А-А на фиг. 1).

Фильтр тонкой очистки топлива включает в себя корпус 1, в тело которого ввернут штуцер 2 (см. фиг. 2) для входа топлива, штуцер 3 (см. фиг. 1) для выхода отфильтрованного топлива, сливная пробка 4, крышку 5, в которую ввернут винт 6 для удаления воздуха, прокладку 7. Фильтрующий элемент состоит из верхнего основания 8, нижнего основания 9, в котором выполнены отверстия 10, зажима 11, зажима 12, в котором выполнены отверстия 13 и 14, гаек 15 и 16, керамических втулок 17 и шайбы 18, проволочного каркаса (выполненного, например, из нихрома), содержащего четыре зигзагообразных держателя 19, к которым с внешней стороны приварены кольца 20, углеродной ткани 21 и углеродных нитей 22 (они вместе с проволочным каркасом обеспечивают образование гофра из углеродной ткани 21), резинового уплотнителя 23. К поверхности 24 зажима 12 припаян токоподводящий контакт, который через позистор 25 соединен с плюсовой клеммой источника питания.

Фильтр тонкой очистки топлива работает следующим образом.

Перед запуском дизеля в условиях отрицательных температур выключателем массы замыкается цепь и электрический ток проходит через зажим 11, углеродную ткань 21, зажим 12, позистор 25. Керамическая втулка 17 и керамическая шайба 18, а также достаточно высокое электросопротивление проволочного каркаса обеспечивают прохождение электрического тока только через углеродную ткань 21, которая при этом нагревается, что приводит к разрушению кристаллов парафинов, находящихся как на ее поверхности, так и в близлежащих слоях дизельного топлива. Этим обеспечивается улучшение условий фильтруемости дизельного топлива через углеродную ткань 21 и гарантированный его запуск. После запуска дизеля остывшее дизельное топливо начинает поступать через штуцер 2 (см. фиг. 2) внутрь корпуса 1. При фильтрации дизельного топлива через нагретую углеродную ткань 21 кристаллы парафинов разрушаются и далее топливо по отверстиям 10 нижнего основания 9 (см. фиг. 1), отверстиям 13,14 зажима 12, штуцеру 3 и топливопроводу подается к топливному насосу высокого давления. Позистор 25, установленный внутри корпуса 1, предотвращает перегрев и разрушение углеродной ткани 21. При достаточно высокой температуре дизельного топлива внутри корпуса 1 сопротивление позистора 25 увеличивается, а следовательно, снижается величина тока, проходящего через углеродную ткань 21.

Углеродная ткань 21 состоит из нескольких слоев, причем наружные слои из ткани с более крупными ячейками (порами), чем внутренние. Количество слоев и вид ткани (размер ячеек) выбираются так, чтобы обеспечивалась заданная степень очистки дизельного топлива.

Предлагаемый фильтр тонкой очистки топлива имеет возможность регенерации фильтрующего элемента путем прожигания его при температуре до +500оС. Таким образом увеличивается ресурс фильтрующего элемента. При разрыве углеродной ткани 21 ее можно легко заменить на новую. (56) Патент США N 2635174, кл. 219-201, опубл. 1953.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТР ГРУБОЙ ОЧИСТКИ ТОПЛИВА | 1991 |

|

RU2009359C1 |

| ПОДОГРЕВАТЕЛЬ ДИЗЕЛЬНОГО ТОПЛИВА | 1990 |

|

RU2007609C1 |

| ПОДОГРЕВАТЕЛЬ ДИЗЕЛЬНОГО ТОПЛИВА | 1990 |

|

RU2008499C1 |

| СИСТЕМА ЗАЩИТЫ ТОПЛИВНОЙ АППАРАТУРЫ ДИЗЕЛЯ | 1990 |

|

RU2013637C1 |

| СИСТЕМА ДЛЯ ДВУХРАЗОВОЙ ПОДАЧИ ТОПЛИВА ДИЗЕЛЬНОГО ДВИГАТЕЛЯ | 1990 |

|

RU2031238C1 |

| УСТРОЙСТВО ДЛЯ ОБЕЗВОЖИВАНИЯ ДИЗЕЛЬНОГО ТОПЛИВА | 1992 |

|

RU2029595C1 |

| Устройство для контроля работы фильтра тонкой очистки топлива двигателя внутреннего сгорания | 1986 |

|

SU1455255A1 |

| Устройство для очистки отработавших газов дизеля от сажи | 1989 |

|

SU1703837A1 |

| ТОПЛИВНЫЙ БАК ДЛЯ РАБОТЫ ДИЗЕЛЯ ЗИМОЙ | 2014 |

|

RU2543920C1 |

| СИСТЕМА КОНТРОЛЯ СТЕПЕНИ ОБВОДНЕННОСТИ ДИЗЕЛЬНОГО ТОПЛИВА | 1992 |

|

RU2046974C1 |

Использование: двигателестроение, в частности топливная аппаратура дизелей. Сущность изобретения: фильтр тонкой очистки снабжен фильтрующим элементом в виде двух оснований, между которыми закреплена гофром фильтрующая углеродная ткань, которая нагревается при прохождении электротока 5 з. п. ф-лы, 2 ил.

Авторы

Даты

1994-03-15—Публикация

1991-05-28—Подача