Изобретение относится к черной металлургии, в частности к системам отопления двухванных сталеплавильных агрегатов.

Известна система отопления двухванного сталеплавильного агрегата, включающая газокислородные горелки, расположенные в торцах и над перевалом между ваннами.

Недостатком данной системы является низкая эффективность прогрева металлолома вследствие незначительной кинетической энергии факела в месте встречи с металлошихтой из-за значительного удаления горелок от нагреваемого металла.

Наиболее близкой к предлагаемой по технической сущности и достигаемому эффекту является система отопления двухванного сталеплавильного агрегата, включающая сводовые газокислородные горелки, используемые в условиях прямоточного режима работы двухванного агрегата, т. е. режима, при котором дымовые газы из продувочной камеры не поступают в камеру, в которой производится прогрев лома.

Известная система обеспечивает существенное повышение эффективности прогрева лома за счет приближения корня факела к ванне и повышения на этой основе кинетической энергии продуктов горения в точке встречи с поверхностью лома. Однако, степень полезного использования топлива в этом случае остается недостаточной из-за отсутствия циркуляции дымовых газов в рабочем пространстве ванны.

Целью изобретения является повышение степени полезного использования тепла топлива.

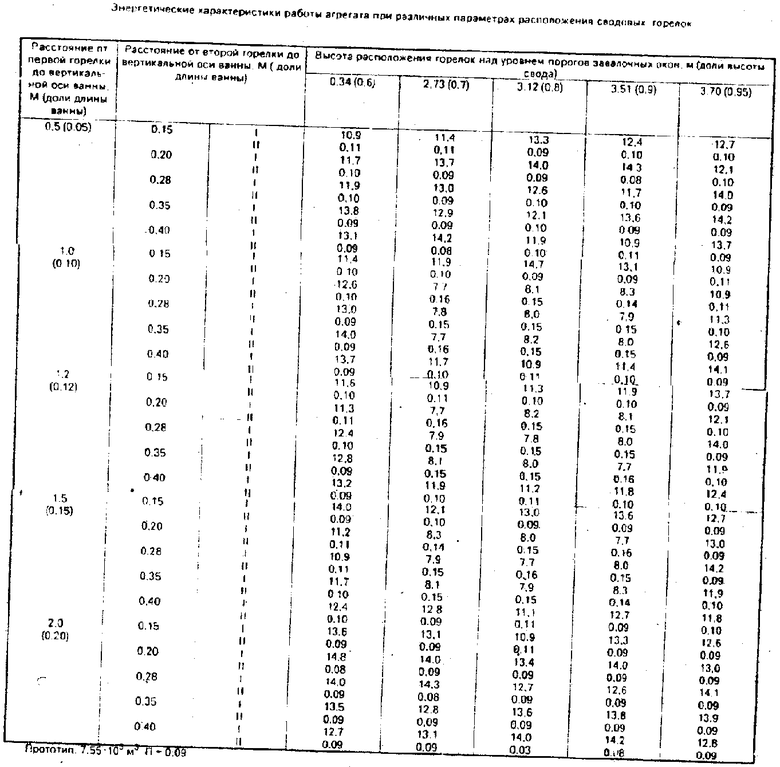

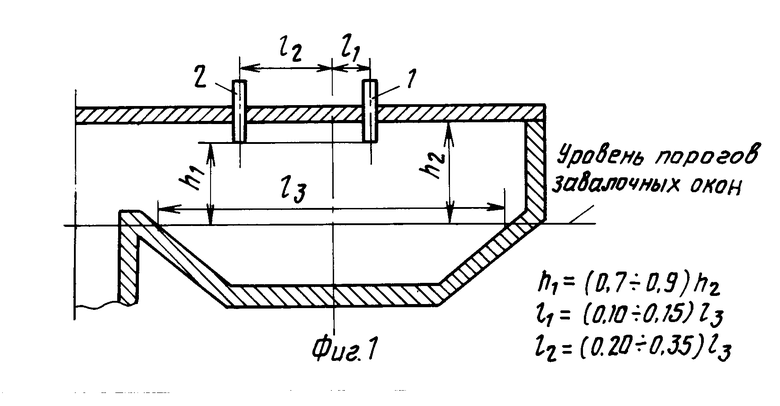

Это достигается тем, что в системе отопления прямоточного двухванного сталеплавильного агегата, включающей сводовые газокислородные горелки, горелки расположены асимметрично относительно вертикальной оси ванны в вертикальной плоскости, проходящей через ее продольную ось, причем одна из горелок расположена на расстоянии 0,10-0,15, а вторая 0,20-0,35 длины ванны на уровне порогов завалочных окон, при этом горелки установлены на высоте 0,7-0,9 высоты свода от уровня порогов завалочных окон.

Наличие вышеперечисленных признаков позволяет классифицировать изобретение, как соответствующее критерию "новизна". В других технических решениях не обнаружены отличительные признаки, характеризующие данное изобретение. Проведенный анализ показал, что данное техническое решение обладает существенными отличиями, а указанная совокупность признаков обеспечивает повышение степени полезного использования тепла топлива.

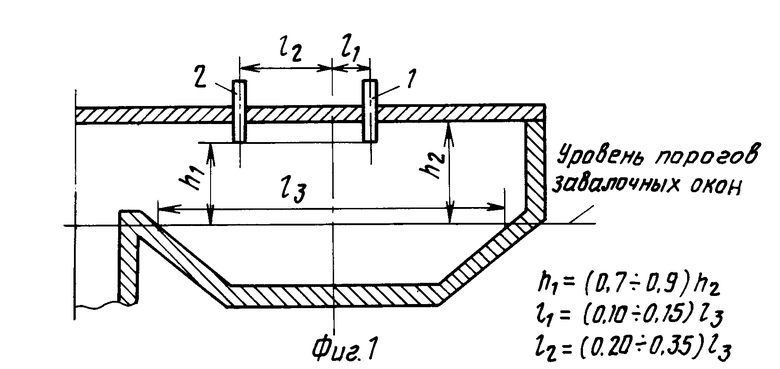

На фиг. 1 представлена схема предлагаемой системы отопления; на фиг. 2 - схема движения газов в рабочем пространстве агрегата.

Система состоит из двух сводовых газокислородных горелок 1 и 2, расположенных на различном расстоянии от вертикальной оси ванны.

Система работает следующим образом.

Асимметричное расположение факелов, генерируемых горелками, создает благоприятные условия для создания контуров циркуляции дымовых газов в объеме ванны, частично заполненном металлоломом. При этом горелка, расположенная ближе к вертикальному каналу, создает аэродинамическую завесу, препятствующую свободному выходу из ванны продуктов сгорания, что обеспечивает усиление конвективного теплообмена за счет повторного взаимодействия продуктов горения с металлоломом. Горелка, расположенная ближе к вертикальной оси ванны, создает аналогичную аэродинамическую завесу для наиболее высокоскоростных и нагретых до больших температур потоков продуктов горения.

В результате создания двух локальных аэродинамических завес в рабочем пространстве создается единый контур циркуляции, обеспечивающий многократное омывание металлолома дымовыми газами с соответствующим снижением их температуры и повышением степени полезного использования тепла. Таким образом, асимметричное расположение горелок относительно вертикальной оси ванны является необходимым условием интенсификации теплообмена в период прогрева металлолома. Однако для полного использования преимуществ такой системы необходимо ограничение координат расположения горелок в своде.

При расположении ближней к центру ванны горелки на расстоянии от вертикальной оси менее 0,10 длины ванны возникает некомпенсируемая вторичным нагревом продуктами сгорания асимметрия в нагреве металлолом. При этом часть шихты, попадающая в зону действия сразу двух горелок, перегревается, что ведет к снижению градиента температур между факелом и металлом с соответствующим снижением интенсивности теплопередачи. Металлолом, не подвергающийся непосредственному воздействию факела, недогревается вследствие недостаточно интенсивной циркуляции отходящих газов из-за нарушения оптимальной структуры газовых потоков в ванне. При расположении данной горелки далее 0,15 длины ванны от вертикальной оси в ванне не образуется замкнутого контура циркуляции. В обоих случаях степень полезного использования тепла снижается.

При расположении ближней к вертикальному каналу горелки на расстоянии от вертикальной оси ванны менее 0,20 длины ванны практически исчезает асимметрия потоков газа в печи, что ведет к нарушению оптимальной схемы циркуляции продуктов горения, снижению конвективной теплопередачи, повышению температуры отходящих газов и снижению степени полезного использования тепла. При расположении данной горелки далее 0,35 длины ванны от вертикальной оси часть факела выносится в вертикальный канал тягой, создаваемой дымососом, т. е. бесполезно расходуется.

При установке горелок на высоте менее 0,7 высоты свода снижается степень рассредоточения факела по поверхности ванны. Это ведет к снижению площади непосредственно прогреваемого горелкой лома и к повышению степени отражения продуктов горения от поверхности шихты, что приводит к разупорядочению структуры газовых потоков в рабочем пространстве ванны. При расположении горелок выше 0,9 высоты свода снижается энергия аэродинамической завесы, т. е. практически исчезает препятствие для свободного выхода дымовых газов в вертикальный канал без создания циркуляционного потока в ванне агрегата.

Во всех рассмотренных случаях уменьшается степень полезного использования тепла топлива за счет снижения эффективности конвективного теплообмена между продуктами горения топлива и металлошихтой.

Отработка конструктивных параметров системы отопления была проведена на опытно-промышленной кампании плавок прямоточного двухванного сталеплавильного агрегата с вертикальным каналом, расположенным между ваннами.

Для определения условного коэффициента полезного использования тепла топлива использовали соотношение

K =  , (1) где Mтопл. - объем введенного в печь топлива за плавку, м3;

, (1) где Mтопл. - объем введенного в печь топлива за плавку, м3;

qтопл. - теплотворная способность топлива, ккал/м3;

Qж.ст. - теплосодержание жидкой стали, ккал;

Qж.ст. = 302 ˙ 103 [0,167 ˙ 1500 + 65 + 0,2(1600 - 1500)] = 101,6 ˙106 ккал, где 302 ˙ 103 - масса жидкой стали, кг;

0,2 - удельная теплоемкость жидкой стали, ккал/кг град;

0,167 - теплоемкость твердой стали, ккал/град;

65 - скрытая теплота плавления, ккал/кг;

1600 - температура готовой стали перед выпуском, оС;

1500 - температура плавления металла, оС;

Qж.чуг. - теплосодержание жидкого чугуна, ккал;

Qж.чуг. = Qфиз. + Qхим.;

Qфиз. = 190 ˙ 103 [0,178 ˙ 1200 + 52 + 0,2 (1300-1200)] = 54,4 ˙ 106 ккал.

Qхим. определяется следующим расчетом: C _→ CO2 2,36 ˙ 2498˙ 3020 = 17,69˙ 106 Si _→ SiO2 0,597 ˙ 7423 ˙ 3020 = 13,4 ˙ 106 Mn _→ MnO 0,8975 ˙ 1758 ˙ 3020 = 4,74˙ 106 P _→ P2O5 0,1005 ˙ 5968 ˙ 3020 = 1,79 ˙ 106

___________________________________

Qхим. = 37,62 ˙ 106 ккал

Qж.чуг. = 92,02 ˙ 106 ккал.

В ходе проведения исследования использовали чугун с постоянным химическим составом и неизменным расходом. Температура жидкой стали перед выпуском составляла 1600оС при концентрации углерода в металле 0,10% и концентрации железа в шлаке 11% . Для стандартизации этих параметров прогрев металла производили до температуры поверхности лома 1250оС, что при различных параметрах системы отопления требовало различного расхода топлива, являющегося единственным переменным параметром в уравнении.

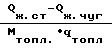

Расход топлива (природного газа) в м3 103 на плавку (1) и условный коэффициент использования тепла топлива (II) приведены в таблице.

Из представленных в таблице данных следует, что при использовании заявляемой системы отопления достигается существенное повышение степени полезного использования тепла топлива, что позволяет в производственных условиях снизить расход топлива либо уменьшить расход чугуна, либо сократить продолжительность периодов прогрева, плавления и доводки. (56) Авторское свидетельство СССР N 344246, кл. F 27 B 3/00, 1970.

Авторское свидетельство СССР N 1719839, кл. F 27 B 3/20, 1989.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУХВАННЫЙ СТАЛЕПЛАВИЛЬНЫЙ АГРЕГАТ | 1990 |

|

RU2007674C1 |

| ДВУХВАННЫЙ СТАЛЕПЛАВИЛЬНЫЙ АГРЕГАТ И СПОСОБ ВЫПЛАВКИ СТАЛИ В ДВУХВАННОМ СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 1999 |

|

RU2165462C2 |

| ДВУХВАННЫЙ СТАЛЕПЛАВИЛЬНЫЙ АГРЕГАТ | 1990 |

|

RU2009418C1 |

| Двухванная сталеплавильная печь | 1976 |

|

SU594394A1 |

| Способ выплавки стали в двухванной печи | 1987 |

|

SU1544811A1 |

| Сводовая газокислородная горелка мартеновской печи | 1990 |

|

SU1822423A3 |

| Двухванная сталепавильная печь | 1976 |

|

SU564499A1 |

| Способ выплавки стали в двухванном сталеплавильном агрегате | 1988 |

|

SU1693076A1 |

| Подовая сталеплавильная печь | 1988 |

|

SU1567643A1 |

| Способ выплавки стали | 1990 |

|

SU1813100A3 |

Использование: в черной металлургии при работе двухванного сталеплавильного агрегата в прямоточном режиме. Сущность изобретения: две сводовые газокислородные горелки в каждой плавильной ванне расположены асимметрично относительно вертикальной оси ванны в вертикальной плоскости, проходящей через ее продольную ось. Одна из горелок расположена на расстоянии 0,10 - 0,15, а вторая со стороны соединительного канала 0,20 - 0,35 длины ванны на уровне порогов завалочных окон от вертикальной оси ванны. Горелки расположены на высоте 0,7 - 0,9 высоты свода от уровня порогов завалочных окон. Асимметричное расположение факелов, генерируемых горелками, создает контуры длительной циркуляции дымовых газов в объеме металлолома с повышением степени полезного использования шихтой тепла факела. 2 ил. , 2 табл.

ПРЯМОТОЧНЫЙ ДВУХВАННЫЙ СТАЛЕПЛАВИЛЬНЫЙ АГРЕГАТ, содержащий свод, плавильные ванны с порогами завалочных окон, расположенный между концами соединительный канал, вертикальный канал со шлаковиком, по две сводовые газокислородные горелки в каждой ванне, отличающийся тем, что, с целью сокращения расхода топлива за счет повышения эффективности его использования, газокислородные горелки расположены асимметрично относительно вертикальной оси ванны в проходящей через ее продольную ось вертикальной плоскости, при этом со стороны соединительного канала горелка расположена от вертикальной оси на расстоянии 0,2 - 0,35, а вторая горелка на расстоянии 0,1 - 0,15 длины ванны на уровне порогов завалочных окон, соответственно, причем газокислородные горелки установлены на высоте, равной 0,7 - 0,9 высоты свода от уровня порогов завалочных окон.

Авторы

Даты

1994-03-15—Публикация

1990-12-19—Подача