Изобретение относится к черной металлургии, в частности к конструкциям сталеплавильных агрегатов, предназначенных для замены мартеновских печей в действующих цехах.

Известен двухванный сталеплавильный агрегат, содержащий общий для обеих ванн свод и два вертикальных канала, расположенных в торцах агрегата.

Недостатками агрегата известной конструкции являются большие габариты, что в ряде действующих цехов с ограниченным шагом колонн в печном пролете требует реконструкции главного здания цеха при установке двухванных агрегатов; большая масса неорганизованных выбросов, т. е. загрязненных печных газов, не проходящих через газоочистку; низкое качество выплавляемой стали.

Наиболее близким к заявляемому по технической сущности и достигаемому эффекту является двухванный сталеплавильный агрегат, содержащий общий свод и вертикальный канал со шлаковиком, расположенный между ваннами.

Данный агрегат оборудован системой подачи топлива в количествах, необходимых для обеспечения теплового баланса без сжигания железа ванны, что позволяет повысить качество выплавляемого металла. Расположение вертикального канала между ваннами ведет к снижению габаритов агрегата до размеров мартеновской печи садкой, равной садке каждой ванны ДСА. Это открывает возможность расположить агрегат в действующем цехе без реконструкции главного здания. Кроме того, конструкция агрегата позволяет удалять дымовые газы одновременно из обеих ванны, что создает нормальные экологические условия работы агрегата за счет ликвидации неорганизованных выбросов.

Однако, преимущества данного агрегата не могут быть в полной мере реализованы вследствие низкой стойкости свода, высота которого над ваннами и над вертикальным каналом одинакова относительно уровня порогов завалочных окон. Участок свода над вертикальным каналом практически на протяжении всей кампании работы печи находится под воздействием высокотемпературного и скоростного потока дымовых газов, содержащих значительное количество плавильной пыли. Это приводит к тому, что рабочая поверхность свода над вертикальным каналом значительно быстрее насыщается окислами железа, чем остальные участки свода, которые подвергаются воздействию запыленных дымовых газов в два раза меньше по продолжительности и в несколько раз менее скоростным потоком. Таким образом, участок свода над вертикальным каналом изнашивается со значительным опережением износа других участков свода, что обусловливает остановку печи на ремонт с заменой всего свода.

Целью изобретения является повышение стойкости свода.

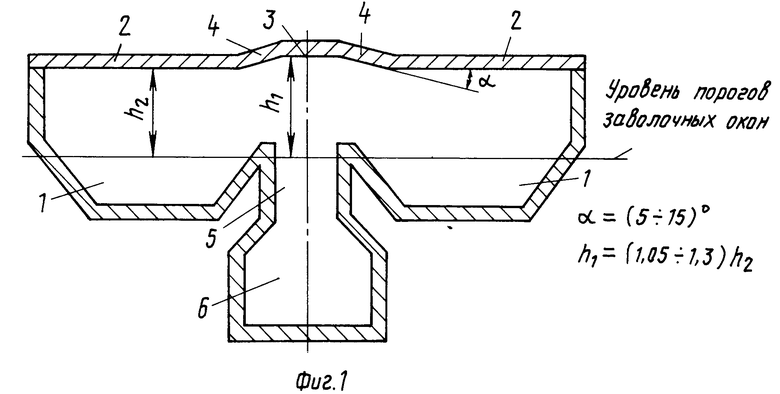

Поставленная цель достигается тем, что в двухванном сталеплавильном агрегате, содержащем общий свод и вертикальный канал со шлаковиком, свод агрегата выполнен с двумя уровнями высоты над порогами завалочных окон, причем высота участка свода над вертикальным каналом от уровня порогов завалочных окон составляет 1,05-1,3 максимальной высоты свода над ваннами, а сопряжение участка свода над вертикальным каналом с участками свода над ваннами выполнено под углом 5. . . 15о к горизонтали.

Наличие вышеперечисленных признаков позволяет классифицировать изобретение, как соответствующее критерию "новизна". В других известных технических решениях не обнаружены отличтельные признаки, характеризующие изобретение. Проведенный анализ показал, что предлагаемое техническое решение обладает существенными отличиями, а указанная совокупность признаков обеспечивает повышение стойкости свода.

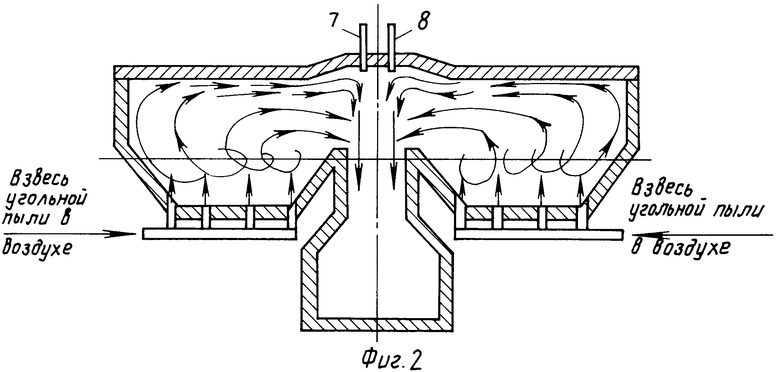

На фиг. 1 показан предлагаемый двухванный сталеплавильный агрегат, продольный разрез; на фиг. 2 - схема газовых потоков на холодной модели.

Агрегат состоит из двух ванн 1, общего свода, содержащего участки 2, расположенные над рабочими ваннами. Агрегат содержит также участок 3, расположенный над вертикальным каналом, и участки 4, соединяющие свод над ваннами и над вертикальным каналом, между ваннами расположен вертикальный канал 5 со шлаковиком 6. Высота свода над вертикальным каналом составляет 1,05-1,3 высоты свода над ваннами от уровня порогов завалочных окон. Участки 4, сопрягающие участки 2 и 3, выполнены под углом 5. . . 15о к горизонтали.

Агрегат работает следующим образом.

Дымовые газы из обеих ванн тягой дымососа газоочистки втягиваются в вертикальный канал 5. Благодаря наличию наклонных участков 4 и расположению участка свода 3 выше основной части свода предотвращается контакт потоков дымовых газов с рабочей поверхностью участка свода 3 над вертикальным каналом. Это обеспечивает снижение скорости насыщения угнеупорного кирпича на этом участке плавильной пылью, сохранение структуры огнеупора, уменьшение скорости его механического термического и химического износа. Геометрические характеристики агрегата были определены в ходе исследования на холодной модели ДСА садкой 2х30 т, выполненной в масштабе 1: 15 с соблюдением критериев Рейнольдса и Архимеда. В качестве среды, моделирующей запыленные дымовые газы, использовали взвесь угля фракции - 0,3 мм в воздухе.

В надканальной части свода (см. фиг. 2) измеряли скорость движения газов в подсводовом пространстве трубкой Пито-Прандтля 7 и пробоотборником в 8 отбирали пробы на содержание в них твердых частиц.

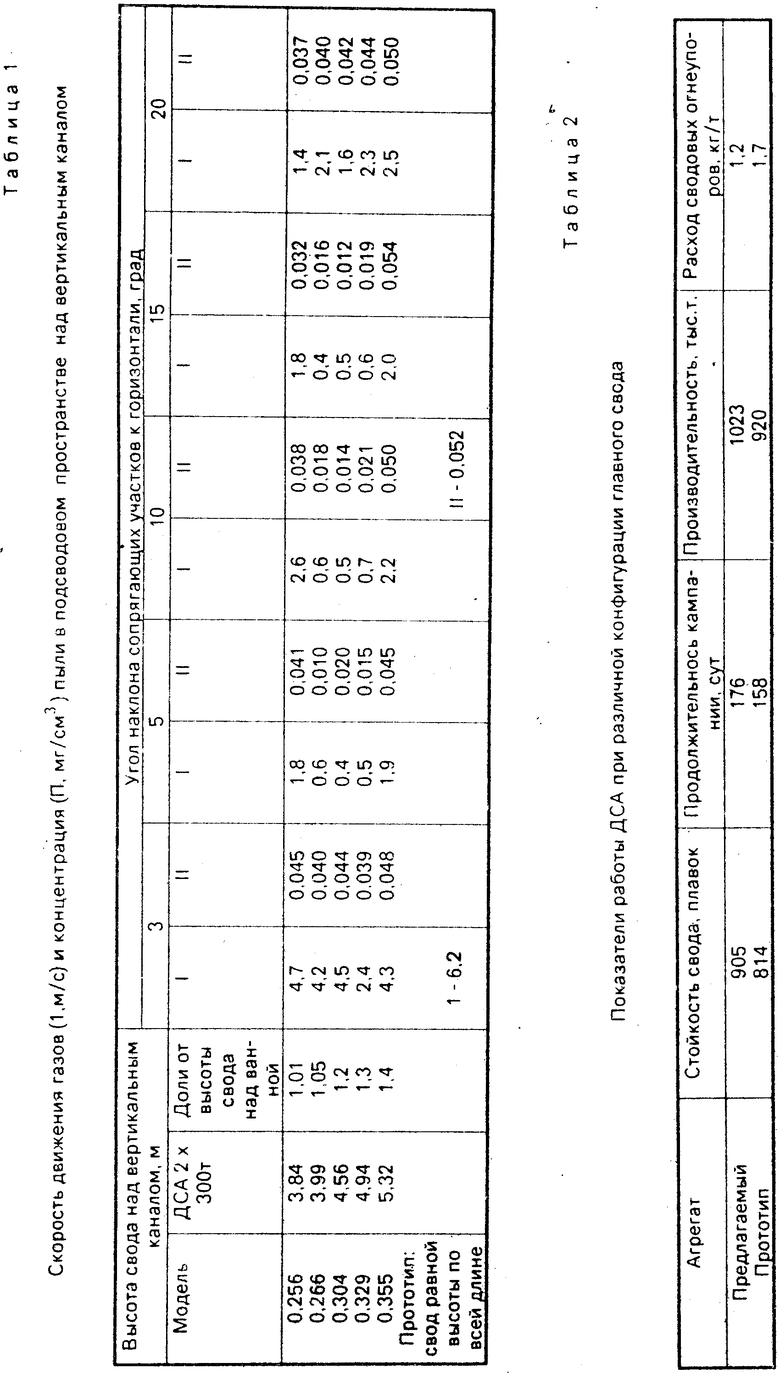

Результаты эксперимента представлены в табл. 1.

При отношении высоты свода над вертикальным каналом к высоте свода над ваннами менее 1,05 снижение скорости движения дымовых газов не достигает значимых величин вследствие того, что поток дыма приближается к рабочей поверхности участка свода над вертикальным каналом, при этом концентрация пыли в газах под этим участком свода остается на уровне, характерном для концентрации пыли в рабочем пространстве печи при продувке ванны кислородом с интенсивностью 6. . . 8 тыс. м3/ч.

При высоте участка свода над вертикальным каналом более 1,3 высоты свода над ваннами (от уровня порогов завалочных окон) объем газов в подсводовой области над вертикальным каналом приобретает аэродинамическую неустойчивость, приводящую к периодическим резонансным срывам газового потока в вертикальный канал, сопровождающимся резким повышением скорости движения газов. Это ведет к увеличению средних величин скорости движения дымовых газов и возрастанию количества пыли в подсводовом пространстве над вертикальным каналом.

При величине угла наклона сопрягающих участков свода менее 5о к горизонтали потока дымовых газов плавно приближается к рабочей поверхности участка свода над вертикальным каналом, что приводит к созданию динамического давления на свод агрегата в данном месте, создает эффект распространения газов по внутренней поверхности свода. При этом скорость движения и запыленность газов на данном участке приближаются к значениям, характерным для свода с одинаковой по всей длине высотой. При величине угла наклона сопрягающих участков более 15о к горизонтали снижается аэродинамическая устойчивость застойной зоны в подсводовом пространстве над вертикальным каналом происходит периодическое его заполнение запыленными дымовыми газами, что ведет к повышению средних значений величин скорости движения и запыленности дымовых потоков под данным участком свода.

Для проверки целесообразности применения свода данной конструкции в производственных условиях проведены две опытно-промышленные кампании работы агрегата. В обоих случаях интенсивность продувки ванны кислородом составляла 6000 м3/ч, расход условного топлива 20,6 кг/т, расход жидкого чугуна 620 кг/т, средняя продолжительность плавки 4 ч 40 мин.

Отношение высоты свода над вертикальным каналом к высоте свода над ваннами от уровня порогов завалочных окон составляло 4290: 3900 = 1,1, а угол наклона сопрягающих частей свода к горизонтали 10о.

В качестве сравнительных использовали данные по кампании, проведенной на этом же агрегате при аналогичных технологических параметрах, но с равновысоким сводом по всей его длине.

Результаты испытаний приведены в табл. 2.

В результате опытно-промышленного опробования установлено, что агрегат обладает существенно большей стойкостью свода, чем известный. Это позволяет при идентичной продолжительности плавки получить существенный прирост годового производства стали за счет сокращения простоев на холодных ремонтах при одновременном снижении расхода сводовых огнеупоров. (56) Авторское свидетельство СССР N 344246, кл. F 27 B 3/00, 1970.

Авторское свидетельство СССР N 1719839, кл. F 27 B 3/20, 1989.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУХВАННЫЙ СТАЛЕПЛАВИЛЬНЫЙ АГРЕГАТ | 1990 |

|

RU2007674C1 |

| ПРЯМОТОЧНЫЙ ДВУХВАННЫЙ СТАЛЕПЛАВИЛЬНЫЙ АГРЕГАТ | 1990 |

|

RU2009419C1 |

| Сталеплавильный агрегат | 1990 |

|

SU1782306A3 |

| Способ управления тепловым режимом в двухванной печи | 1981 |

|

SU988876A1 |

| Способ выплавки стали в подовом сталеплавильном агрегате | 1990 |

|

SU1765183A1 |

| Способ выплавки стали в двухванном сталеплавильном агрегате | 1988 |

|

SU1693076A1 |

| ДВУХВАННЫЙ СТАЛЕПЛАВИЛЬНЫЙ АГРЕГАТ И СПОСОБ ВЫПЛАВКИ СТАЛИ В ДВУХВАННОМ СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 1999 |

|

RU2165462C2 |

| Двухванная сталеплавильная печь | 1976 |

|

SU658380A1 |

| ДВУХВАННЫЙ СТАЛЕПЛАВИЛЬНЫЙ АГРЕГАТ | 2001 |

|

RU2183803C1 |

| Двухванная сталеплавильная печь | 1982 |

|

SU1084569A1 |

Использование: черная металлургия, конструкция двухванных сталеплавильных агрегатов. Сущность изобретения: сталеплавильный агрегат содержит свод, две плавильные ванны, выполненные между ними соединительный и вертикальный каналы. Высота участка свода соединительного канала от уровня порогов завалочных окон равна 1,05 1,3 высоты свода над ваннами. Сопряжение участка свода соединительного канала с участками свода над ваннами выполнено под углом 5 15к горизонтали. 2 ил. , 2 табл.

ДВУХВАННЫЙ СТАЛЕПЛАВИЛЬНЫЙ АГРЕГАТ, содержащий свод, плавильные ванны с порогами завалочных окон, расположенный между ними вертикальный канал со шлаковиком, соединительный канал, участок свода которого выполнен выше участков свода над ваннами и сопряжен с ними под острым углом, отличающийся тем, что, с целью повышения стойкости свода, высота участка свода соединительного канала от уровня порогов завалочных окон равна 1,05 - 1,3 высоты свода над ваннами, а сопряжение участка свода соединительного канала с участками свода над ваннами выполнено под углом 5 - 15o к горизонтали.

Авторы

Даты

1994-03-15—Публикация

1990-12-19—Подача