Изобретение относится к контролю качества изделий легкой промышленности, в частности к устройству для трехмерного контроля качества полых изделий.

Известно устройство для контроля качества перемещаемых по круговой траектории полых изделий, содержащее круговой конвейер, средства для сообщения полым изделиям вращательного движения вокруг их осей во время прохода через предусмотренную для контроля качества зону круговой траектории, снабженное по меньшей мере одним источником света осветительное приспособление и снабженное фотоэлектрическим преобразователем, неподвижно установленными зеркалами, вращающимся зеркалом и следящим зеркалом отображающее приспособление.

В известном устройстве следящее зеркало следит за контролируемым полым изделием во время его прохода через предусмотренную для контроля качества зону круговой траектории. При этом движения вращающегося и следящего зеркал должны быть и оставаться четко согласованными между собой и с движением кругового конвейера. В частности следящее зеркало, которое после контроля одного полого изделия должно быстро возвращаться в исходное положение для контроля следующего полого изделия, при этом подлежит износу или по меньшей мере требует постоянной дополнительной юстировки. Неточность движений вращающегося и следящего зеркал может приводить к неточности при обнаружении дефектов на полых изделиях. Кроме того, с помощью известного приспособления светонепроницаемые полые изделия не могут быть контролированы.

Таким образом, главный недостаток известного устройства заключается в том, что контроль качества является недостаточно надежным. Кроме того, конструкция предлагаемого устройства в силу наличия движущихся зеркал сравнительно сложна.

Целью изобретения является повышение надежности контроля качества при одновременном упрощении конструкции.

Цель достигается в предлагаемом устройстве для трехмерного контроля качества перемещаемых по круговой траектории полых изделий, содержащем круговой конвейер, средства для сообщения полым изделиям вращательного движения вокруг их оси во время прохода через предусмотренную для контроля качества зону круговой траектории, снабженное по меньшей мере одним источником света осветительное приспособление и снабженное фотоэлектрическим преобразователем и неподвижно установленными зеркалами, за счет того, что зеркала установлены со смещением под углом, обеспечивающим одновременное охватывание ими всей предусмотренной для контроля качества зоны круговой траектории и направление поступающего от смежных участков предусмотренной для контроля качества зоны круговой траектории света отдельными зеркалами на фотоэлектрический преобразователь, приводящее к одновременному поступлению на фотоэлектрический преобразователь нескольких частичных картин в один ряд, причем число участков и число частичных картин соответствуют числу зеркал.

В предлагаемом устройстве кроме кругового конвейера, перемещаемых по круговой траектории и вращающихся вокруг своей оси полых изделий и средств, сообщающих полым изделиям вращающее движение, нет других движущихся элементов. Требуемый в известном устройстве механизм для привода следящего зеркала отпадает.

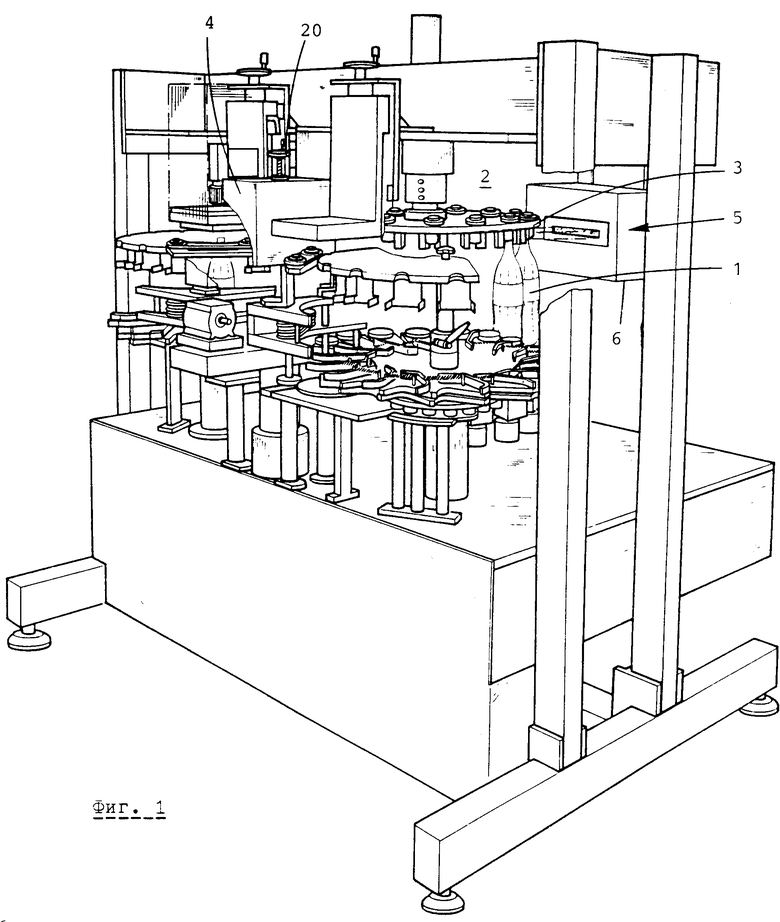

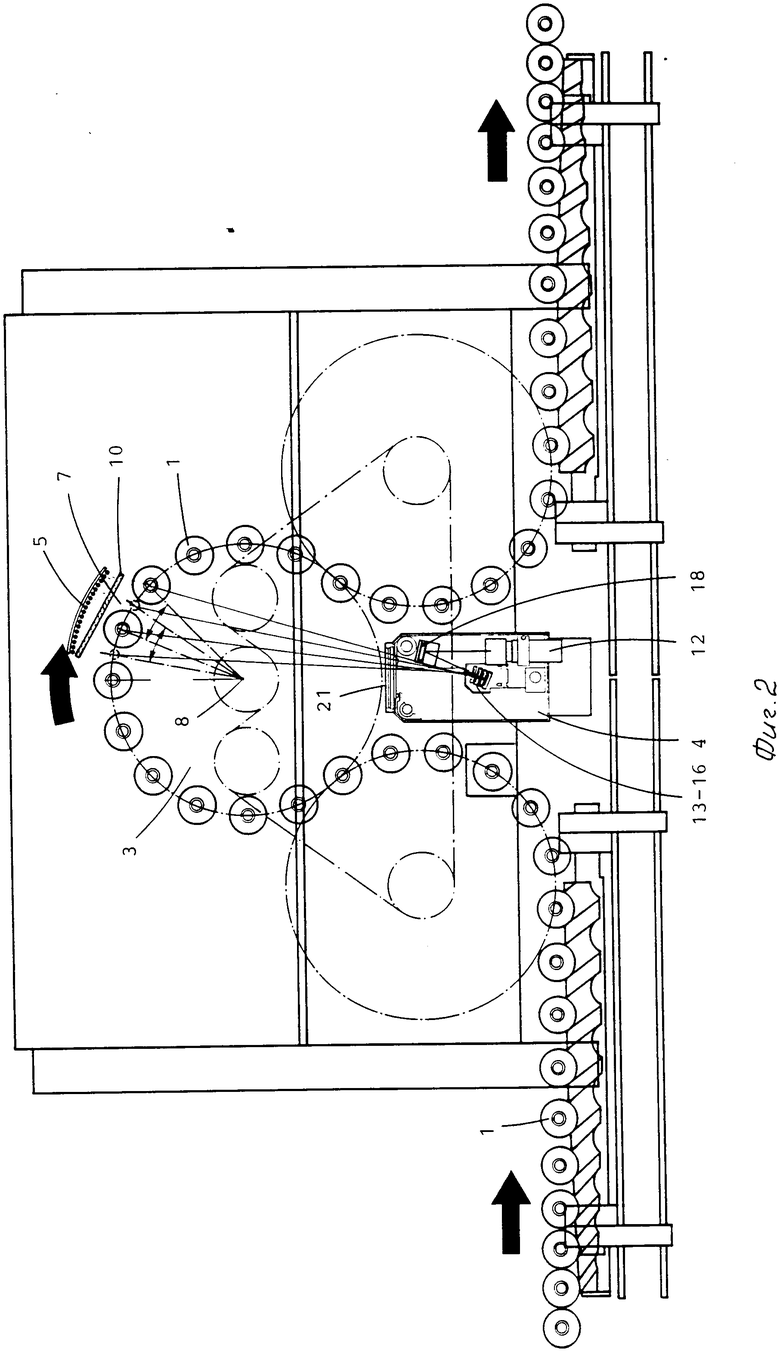

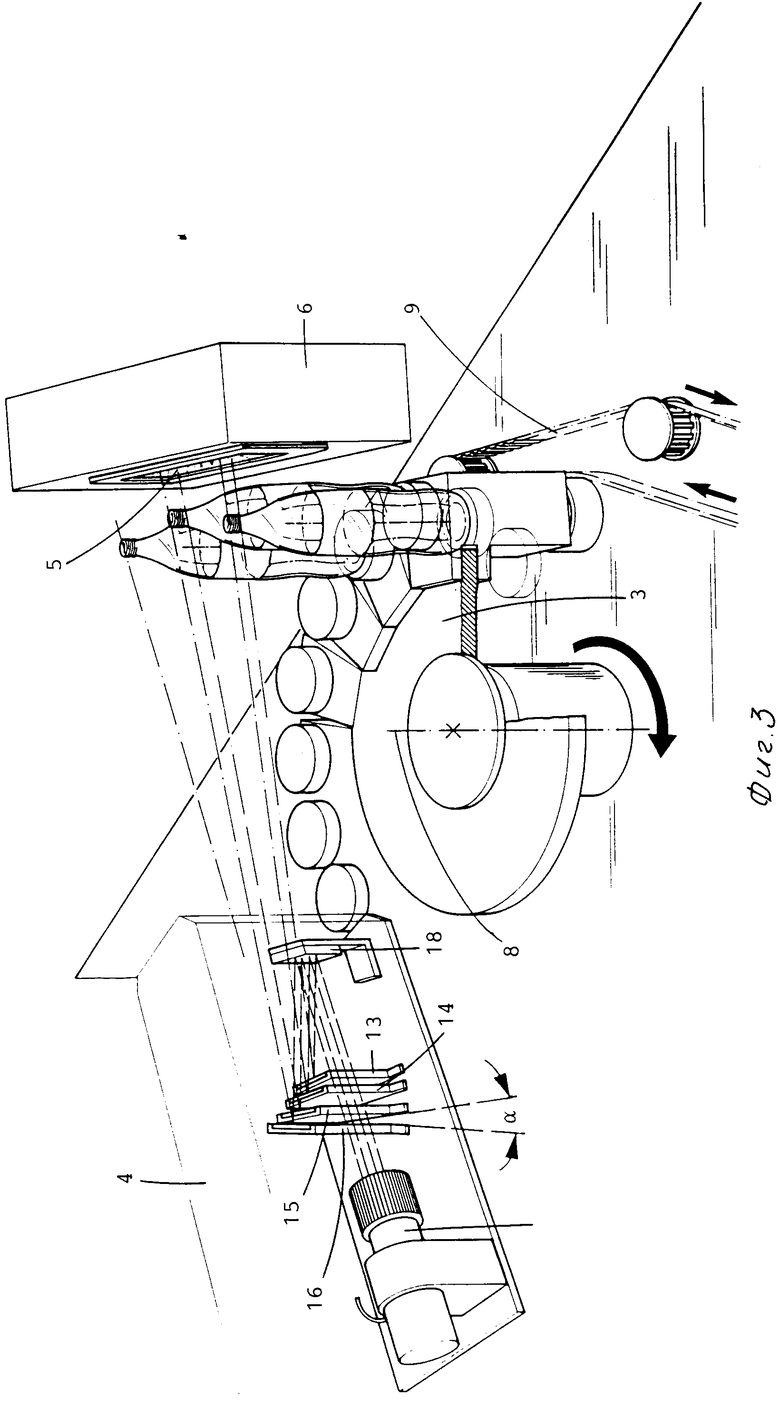

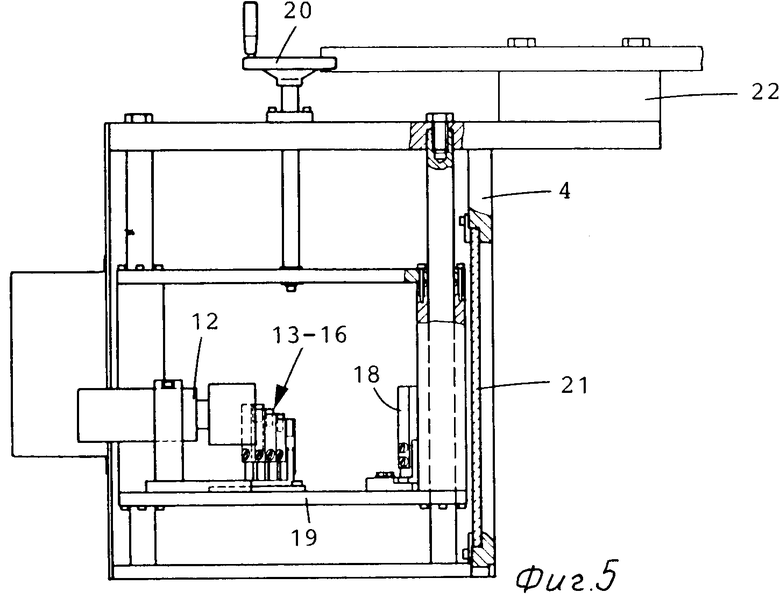

На фиг. 1 показан общий перспективный вид машины для проверки бутылок, снабженной предлагаемым устройством согласно первой форме выполнения; на фиг. 2 - вид сверху на плоскость контроля машины для проверки бутылок согласно фиг. 1; на фиг. 3 - перспективный вид предлагаемого устройства согласно фиг. 1; на фиг. 4 - вид сверху на предлагаемое устройство согласно фиг. 1; на фиг. 5 - вид камеры и зеркал предлагаемого устройства по направлению стрелки I на фиг. 4; на фиг. 6 - соответствующий фиг. 3 вид второй формы выполнения предлагаемого устройства.

В нижеследующем изобретение поясняется на примере контроля качества снабженного резьбой устья прозрачных бутылок (фиг. 1-5) и менее прозрачных или непрозрачных бутылок (фиг. 6), причем в данном случае отображающее приспособление содержит четыре зеркала. Также возможно использование предлагаемого устройства для контроля качества других зон бутылок или других более или менее прозрачных изделий любого рода, например стеклянных стаканов, полых тел из полиэтилентерефталата, жестяных банок и т. п.

На фиг. 1 представлен общий вид машины для проверки бутылок 1, снабженной предлагаемым устройством 2 для контроля качества полых изделий, в данном случае снабженного резьбой устья бутылок 1. Машина для проверки бутылок 1 содержит два передних круговых конвейера в виде вращающихся столов и размещенный за ними третий вращающийся стол 3, у которого установлено предлагаемое устройство 2. Устройство 2 содержит отображающее приспособление 4 и осветительное приспособление 5, содержащее корпус 6 (на фиг. 2 и 4 корпус 6 не представлен).

Согласно фиг. 2 подлежащие контролю бутылки 1 с помощью шнекового винта подаются на изображенный слева передний вращающийся стол, передающий бутылки 1 выполненному в виде кругового конвейера третьему вращающемуся столу 3, который со своей стороны после контроля передает бутылки 1 изображенному справа переднему вращающемуся столу. С этого стола бутылки 1 отводятся с помощью второго шнекового винта. На фиг. 2 направление подачи бутылок 1 указано стрелками. Вращающийся стол 3 перемещает бутылки 1 по круговой траектории. Предусмотренная для контроля качества зона круговой траектории обозначена позицией 7. При проходе через зону 7 бутылки 1 вращаются вокруг своей оси симметрии, т. е. вокруг продольной оси, параллельной оси 8 круговой траектории, т. е. средней оси вращающегося стола 3. Для сообщения бутылкам 1 вращательного движения служит приводной ремень 9, который изображен на фиг. 3.

Осветительное приспособление 5 (фиг. 1-5), размещенное вне круговой траектории на ее отвернутой от отображающего приспособления 4 стороне, содержит корпус 6, передняя стена которого снабжена щелевым окном, перекрытым плитой 10 из жаростойкого стекла. Плита 10 подвержена пескоструйной обработке, т. е. она диффузно прозрачна, и на нее свет поступает от ряда последовательно установленных источников света. Таким образом, с помощью осветительного приспособления 5 достигается равномерное освещение бутылок 1 за всю предусмотренную для контроля качества зону 7.

Согласно фиг. 2-5 отображающее приспособление 4 содержит строчную камеру 12 и четыре плоских зеркала 13-16, неподвижно установленных по группе в ходе 17 световых лучей между предусмотренной для контроля качества зоной 7 круговой траектории и не изображенным фотоэлектрическим преобразователем строчной камеры 12. Зеркала 13-16 размещены друг за другом по поперечной оси 8 круговой траектории горизонтальной линии и сбоку смещены друг относительно друга, т. е. по горизонтальной плоскости они образуют между собой угол α (фиг. 3). Не изображенный фотоэлектрический преобразователь строчной камеры 12 представляет собой, например, линейный детектор с зарядовой связью. Между зеркалами 13-16 и камерой 12 размещено отклоняющее зеркало 18. Камера 12, отклоняющее зеркало 18 и зеркала 13-16 закреплены на плите 19. На фиг. 5 видно, что плита 19 установлена с возможностью регулирования по высоте с помощью маховика 20. На стороне поступления световых лучей отображающее приспособление 4 содержит окно, перекрытое впускной плитой 21, причем высота окна согласована с высотой, по которой регулируема плита 19. Отображающее приспособление 4 закреплено на станине машины для проверки бутылок с помощью консоли 22.

На фиг. 3-5 видно, что зеркала 13-16 размещены друг за другом со смещением по высоте. Кроме того, зеркала 13-16 имеют наклон относительно вертикали, благодаря чему каждое зеркало для контроля отображает на фотоэлектрическом преобразователе идентичную по вертикали зону бутылки 1. Контролируемые по очереди на круговой траектории зоны резьбы бутылок 1 отображаются в строчной камере 12 друг над другом в строчках, как видно на фиг. 2-4. Положение зеркал 13-16 можно регулировать не изображенным на чертеже путем, причем регулируемы угол каждого зеркала 13-16 относительно вертикали и углы между зеркалами 13-16.

Положение четырех световых лучей хода 17, поступающих от находящихся в зоне 7 бутылок 1 на зеркала 13-16 и от них в камеру 12, после юстировки не подлежит изменению. В момент t1 две бутылки 1 находятся в представленных на фиг. 4 заштрихованными положениях и поэтому воспринимаются зеркалами 13 и 15. Зеркала 14 и 16 в момент t1 не воспринимают бутылок 1, т. к. в этот момент в противоположных им положениях не находится бутылок 1. В момент t2 бутылки 1 уже находятся в следующих положениях, поэтому в этот момент каждое зеркало 14, 16 воспринимает одну бутылку 1, а зеркала 13, 15 не воспринимают бутылок 1. Т. е. , в любое время или зеркала 13 и 15, или зеркала 14 и 16 воспринимают бутылки 1, т. к. два зеркала направлены на заштрихованные положения, а два остальных - на незаштрихованные положения. Каждая бутылка 1 при перемещении по круговой траектории одновременно вращается вокруг своей продольной оси и в зоне 7 совершает полный оборот. Таким образом каждое зеркало 13-16 воспринимает четверть окружности бутылки 1 в зоне ее устья. Всегда две четверти двух разных бутылок 1 одновременно воспринимаются двумя зеркалами, т. к. два зеркала воспринимают две бутылки в момент t1, а остальные два зеркала воспринимают те же бутылки в момент t2.

Строчная камера 12 связана с не изображенным на чертеже процессором, выполненным в качестве интерфейса для развертки строк, так что создаваемые фотодетектором строчные картины могут быть составлены строка за строкой с получением двухмерной развертки трехмерной резьбы. Отдаваемые детектором сигналы записываются цифровым устройством памяти и отображаются им в правильном положении. Подключенный к камере 12 монитор затем показывает четыре картины друг над другом, причем строка состоит из четырех частей, последовательно отдаваемых четырьмя зеркалами 13-16. При этом отдаваемая зеркалом 13 картина образует нижнюю четверть строки, и остальные четверти размещены над ним (см. фиг. 3).

Описанная выше форма выполнения предлагаемого устройства включает четыре зеркала. Для получения отображения всей окружности перемещаемых через предусмотренную для контроля качества зону 7 бутылок 1 соотношение скорости их вращения вокруг продольных осей и скорости движения кругового конвейера необходимо выбрать так, чтобы каждая бутылка 1 в зоне 7 перед каждым зеркалом совершала часть оборота, соответствующую частному 1 и числа зеркал.

Направления вращения бутылок 1 и движения вращающегося стола 3 выбирают, например, так, чтобы скорость вращения бутылок 1 и скорость движения вращающегося стола 3 суммировались в зоне 7. Если, например, согласно фиг. 3 стол 3 вращается по часовой стрелке, то приводной ремень 9, направление движения которого указано стрелками, должен сообщать бутылкам 1 в зоне 7 вращательное движение против часовой стрелки. При этом с точки зрения зеркал 13-16 любая точка на бутылке 1 в зоне 7 в силу движения стола 3 перемещается слева направо. К этому перемещению добавляется вращение бутылки 1 вокруг своей оси, так что данное вращение суммируется со скоростью движения стола 3.

Согласно описанной форме выполнения используется строчная камера 12. Возможно также использование матричной камеры. Решающую роль здесь играют частота строчной развертки и частота кадров соответственно. Имеющиеся на рынке матричные камеры работают значительно медленнее чем строчные камеры. Если матричная камера с достаточно высокой частотой кадров имеется в распоряжении, то ее можно использовать вместо строчной камеры. Однако следует учитывать, что при достаточно высокой частоте кадров матричная камера должна иметь достаточно большую приемную матрицу, т. е. достаточно большое количество точек изображения. При приемной матрице 64 х 64 и в принципе достаточной частоте кадров порядка 2000 кадров в секунду достигаемое разрешение мало, когда с такой камерой контролируют бутылку высотой 35 или 40 см.

Установка зеркала согласно фиг. 1-5 возможна и при использовании осветительного приспособления согласно фиг. 6, освещающего полые изделия на отражение или фронтальным светом, вместо осветительного приспособления согласно фиг. 1-5. Данную вторую форму выполнения предлагаемого устройства также можно использовать для контроля качества светопроницаемых или прозрачных полых изделий, хотя для контроля качества последних более выгодно использование осветительного приспособ- ления согласно фиг. 1-5, освещающее полые изделия на просвет. Устройство согласно фиг. 6 скорее используют для контроля качества бутылок 1 из непрозрачной пластмассы или из металла, жестяных банок или т. п.

Согласно форме выполнения по фиг. 6 осветительное приспособление 5 содержит точечный источник света 23, размещенный над зеркалами 13-16 и освещающий находящиеся в предусмотренной для контроля качества зоне 7 бутылки 1 веерообразным лучом 24, попадающим на бутылки 1 через рассеивающую линзу 25, установленную вблизи нее щелевую диафрагму 26 и дополнительную щелевую диафрагму 27, размещенную вблизи бутылок 1. Для закрепления точечного источника света 23, рассеивающей линзы 25 и щелевых диафрагм 26, 27 служит корпус, не изображенный на фиг. 6. Воспринимаемые зеркалами 13-16 картины обрабатываются дальше описанным со ссылкой на фиг. 1-5 образом. Разница лишь в том, что в этом случае отображения создаются с помощью освещения на отражение, в то время как в форме выполнения согласно фиг. 1-5 отображения создаются с помощью освещения на просвет. (56) Патент ЕР N 0151059, кл. G 01 N 21/90, 1985.

Использование: область контроля качества полых изделий легкой промышленности. Сущность изобретения: устройство для трехмерного контроля качества перемещаемых по круговой траектории полых изделий содержит круговой конвейер, средства для сообщения полым изделиям вращательного движения вокруг их оси во время прохода через предусмотренную для контроля качества зону круговой траектории, снабженное по меньшей мере одним источником света осветительное приспособление и снабженное фотоэлектрическим преобразователем и неподвижно установленными зеркалами отображающее приспособление. Заркала установлены со смещением под углом, обеспечивающим одновременное охватывание ими всей предусмотренной для контроля качества зоны круговой траектории и направление поступающего от смежных участков предусмотренной для контроля качества зоны круговой траектории света отдельными зеркалами на фотоэлектрический преобразователь, приводящее к одновременному поступлению на фотоэлектрический преобразователь картин в один ряд, причем число участков и число частичных картин соответствуют числу зеркал. Изобретение позволяет повысить надежность контроля качества и одновременно упростить конструкцию. 9 з. п. ф-лы, 6 ил.

Приоритет по пунктам:

19.12.89 по пп. 1, 3, 4, 6 - 10;

15.06.90 по пп. 2 и 5.

Авторы

Даты

1994-03-15—Публикация

1990-12-18—Подача