Изобретение касается способа и устройства для свертывания изделий из листового материала.

В соответствии с уровнем техники прямоугольные или квадратные плоские куски листового материала свертываются, например для изготовления обечаек жестяных банок, и затем обе проходящие параллельно друг другу в осевом направлении кромки свариваются, в результате чего куски листового материала формируются в цилиндрическую оболочку.

Для свертывания кусок листового материала переводится в изогнутую форму в аппарате для придания округлой формы благодаря тому, что он, например, с помощью скругляющего клина направляется к внутреннему скругляющему валку и непосредственно после этого проходит через позицию прессования между внутренним скругляющим валком и наружным скругляющим валком. В результате этого первоначально плоский кусок листового материала изгибается по постоянному радиусу скругления, так что выходящая из позиции прессования часть куска листового материала перемещается дальше в первоначальном направлении подачи не прямолинейно, а входит дугообразно по определенному радиусом скругления кругу свертывания в естественное свернутое положение. Для случая, когда изготавливаются обечайки жестяных банок изогнутый лист проходит в основном вдоль всего круга свертывания, так что находящийся в свернутом положении листовой материал представляется в виде почти замкнутой цилиндрической оболочки. Практически круг свертывания или свернутое положение может быть легко деформировано за счет веса и эластичности изогнутого листового материала, чего можно избежать с помощью направляющих скругленный участок листового материала средств.

Радиус круга свертывания определен радиусом внутреннего скругляющего валка, положением скругляющего клина и эластичностью листового материала (толщиной листового материала и пределом текучести при растяжении). При изготовлении обечаек жестяных банок он обычно устанавливается таким образом, что он скорее меньше радиуса готовой сваренной обечайки, так что свернутый листовой материал представляет собой цилиндрическую оболочку, причем проходящие в осевом направлении кромки слегка перекрывают друг друга.

Обычно направляющие скругленный участок листового материала средства состоят в основном из цилиндрической внутренней круглой оправки и в основном полой цилиндрической наружной направляющей, причем расположенное между ними пространство определяет расположенный по кругу свертывания круговой зазор. После окончательного свертывания кусок листового материала выталкивается в осевом направлении из кругового зазора, и в гибочное устройство и круговой зазор вводится другой кусок листового материала.

Необходимое для свертывания куска листового материала время цикла при описанном выше известном способе слагается из времени, которое необходимо для свертывания, и времени, которое необходимо для выталкивания. Причем время свертывания определено скоростью подачи и свертываемой длиной листового материала. Время выталкивания определено среди прочего осевой длиной свернутого изделия из листового материала. Другими словами, это означает, что заготовки из листового материала должны подаваться в аппарат для придания округлой формы с минимальным удалением друг от друга, которое зависит не от самого процесса свертывания, а от осевого удлинения свернутого изделия из листового материала и от используемого выталкивающего механизма.

Изобретение ставит перед собой задачу сокращения времени цикла свертывания. При этом никоим образом не должно снижаться качество свертывания, а также для этого не должны требоваться значительно более высокие аппаратные затраты, например принимая во внимание использование более быстродействующего выталкивающего механизма. Эта задача решается с помощью способа и устройства, которые определены в соответствующих пунктах формулы изобретения.

Благодаря тому что задний концевой участок готового свернутого изделия из листового материала переводится в отличное от свернутого положение транспортировки, имеется место для следующей заготовки из листового материала, передняя зона которой входит в положение свертывания, хотя прежняя заготовка из листового материала еще не покинула или неполностью покинула аппарат для придания округлой формы. Соответственно больше не нужно выжидать с подачей следующей заготовки из листового материала в аппарат для придания округлой формы, пока он не освободится, что позволяет уменьшить расстояние между заготовками из листового материала при заданной подаче, следовательно, в целом сократить время цикла.

В устройстве для реализации этого способа предусмотрены средства для перевода задней части свернутого изделия из листового материала в положение транспортировки. Это возможно благодаря эластичному деформированию передней части свернутого изделия из листового материала с помощью направляющих средств, так что находящаяся в процессе свертывания задняя часть изделия из листового материала находится под нагрузкой, и, как только она освобождается позицией прессования, перескакивает в положение транспортировки. Можно также непосредственно после окончания процесса свертывания осуществлять резкое затормаживание спереди таким образом, что задняя зона в результате ее инерционности выбрасывается из положения свертывания в положение транспортировки.

Способ и устройство в соответствии с изобретением описаны с помощью нижеследующих чертежей, где:

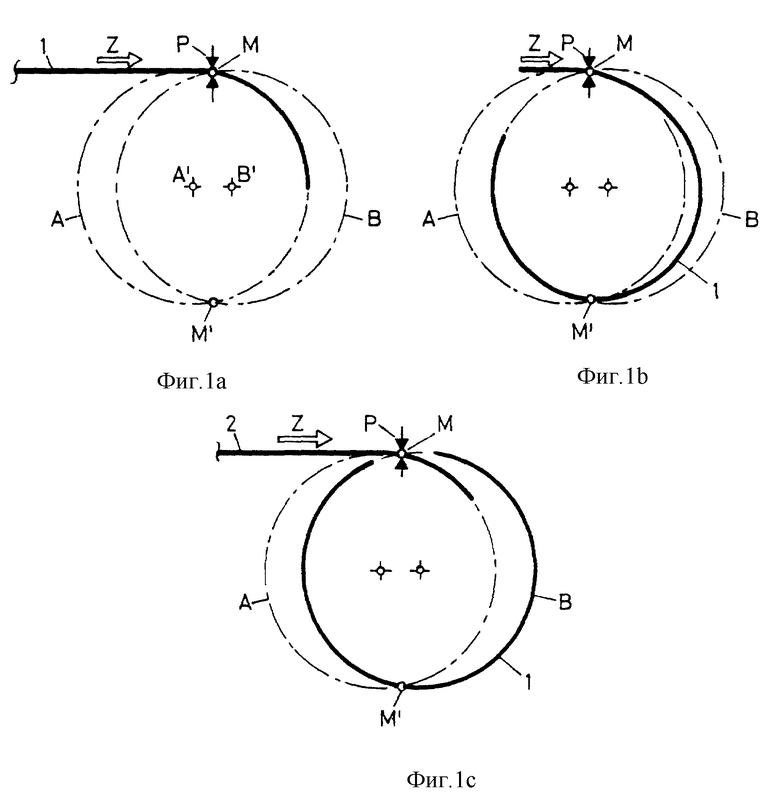

фиг. 1а-с - схема свертывания в соответствии с изобретением в трех следующих друг за другом фазах;

фиг. 2 - схемa устройства для реализации способа в соответствии с фиг. 1а-с в поперечном разрезе;

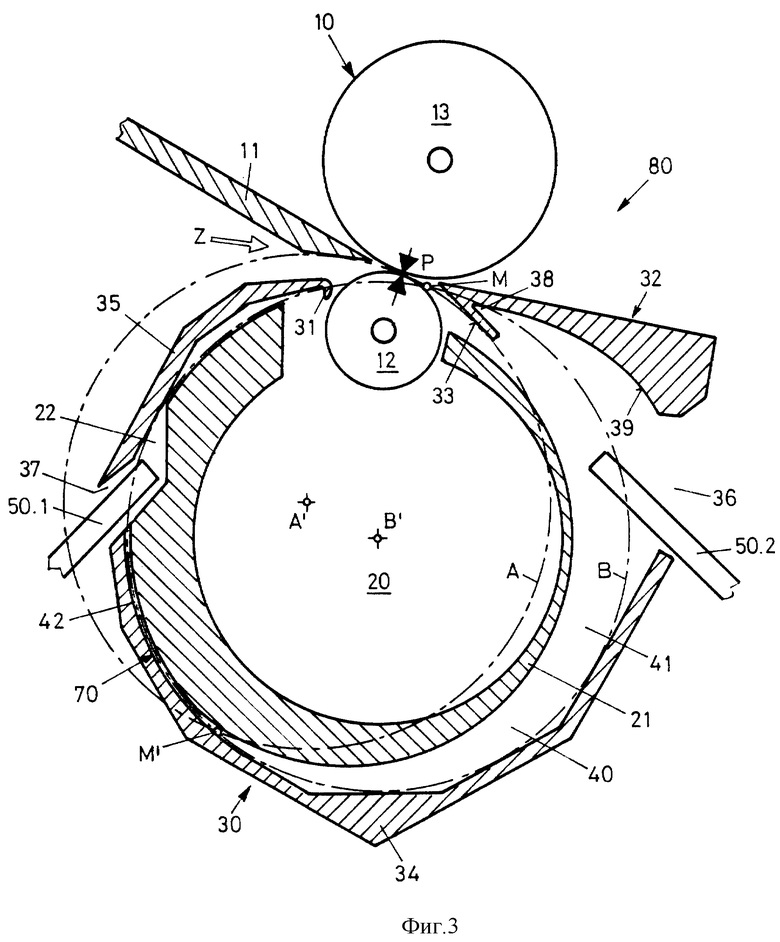

фиг. 3 - поперечный разрез другого варианта выполнения устройства для реализации способа в соответствии с изобретением;

фиг. 4-9 - другой вариант способа в соответствии с изобретением в шести фазах, реализуемый в устройстве в соответствии с фиг. 3.

В соответствии с фиг. 1а заготовка 1 из листового материала подается в обозначенном стрелкой Z направлении к позиции прессования P (обозначенной двойной стрелкой) в устройство для придания округлой формы. Само устройство для придания округлой формы на фиг. 1а не представлено. Сами по себе устройства для придания округлой формы известны; пример выполнения такого устройства для придания округлой формы, которое является частью представленного на фиг. 2 и 3 аппарата для придания округлой формы 80, более подробно описывается ниже с помощью фиг. 3. В устройстве для придания округлой формы плоская до сих пор заготовка из листового материала 1 пластично деформируется дугообразно таким образом, что она после выхода из позиции прессования P имеет желаемый постоянный радиус закругления. Подаваемая вперед изогнутая часть заготовки 1 из листового материала входит, таким образом, после выхода из позиции прессования P в естественное свернутое положение, соответствующий круг свертывания представлен на фиг. 1a штрихпунктирной линией и обозначен символом A. Рядом с кругом свертывания A на фиг. 1 и на всех других чертежах штрихпунктирной линией изображен круг выталкивания B. Центр B' круга выталкивания B смещен относительно центра A' круга свертывания A в направлении стрелки Z. Точки пересечения обоих кругов A и B обозначены символами M и M'. Круг выталкивания B определяет положение транспортировки готового свернутого изделия 1 из листового материала; как только изделие 1 из листового материала будет находиться в этом положении транспортировки (как это происходит, описывается ниже), оно с помощью также известного, на фиг. 1 более детально не представленного выталкивающего механизма, выталкивается из аппарата для придания округлой формы в осевом, т.е. перпендикулярном плоскости чертежа, направлении и транспортируется дальше, например к сварочному устройству, которое не касается больше предмета настоящего изобретения.

На фиг. 1a представлена фаза, в которой передняя часть заготовки 1 из листового материала уже прошла позицию прессования P и пластично деформированной входит на круг A в положение свертывания.

В показанном виде на фиг. 1b заготовка 1 из листового материала в соответствии с изобретением в точке пересечения M' направляется из круга свертывания A в круг выталкивания B, который не соответствует кругу свертывания описанным ниже с помощью фиг. 2 образом. Задняя зона заготовки 1 из листового материала еще зафиксирована позицией прессования P, следствием чего является то, что расположенный между позицией прессования P и точкой пересечения M' участок заготовки из листового материала эластично деформируется.

Фиг. 1c представляет положение заготовки 1 из листового материала вскоре после окончания процесса свертывания. В результате эластичного деформирования переднего участка заготовки из листового материала, который расположен на круге выталкивания B, задний участок заготовки из листового материала, так как он больше не удерживается позицией прессования P в зоне круга свертывания A, также освободился в зоне круга выталкивания B, так что вся заготовка из листового материала находится на круге выталкивания B, т.е. в положении транспортировки. Теперь заготовка 1 из листового материала может выталкиваться из аппарата для придания округлой формы в осевом направлении. Одновременно уже следующая заготовка 2 находится в процессе свертывания, и ее передняя зона проходит по кругу свертывания A в положение свертывания, которое своевременно освобождено, так как теперь задняя часть заготовки 1 из листового материала находится на круге выталкивания B. Заготовка 1 из листового материала должна быть вытолкнута из аппарата для придания округлой формы лишь тогда, когда передняя кромка заготовки 2 из листового материала достигнет точки пересечения M'.

Представленные на фиг. 1a-c геометрические соотношения являются лишь примерными. Например, в зависимости от того, что место для последующей заготовки из листового материала должно быть больше или меньше, движущаяся впереди заготовка из листового материала позже или раньше отклоняется из круга свертывания; точно так же необязательно (но желательно) предусматривать в качестве круга выталкивания B круг с таким же радиусом кривизны, что и у круга свертывания A.

Фиг. 2 показывает схематично и очень упрощенно устройство или аппарат для придания округлой формы 80 для реализации способа в соответствии с фиг. 1a-c. Аппарат 80 для придания округлой формы имеет свертывающее устройство 10 с уже упомянутой, соответствующей кругу свертывания A позицией прессования P. Само известное свертывающее устройство 10 ради простоты на фиг. 2 более детально не представлено. Кроме того, аппарат 80 для придания округлой формы имеет направляющие средства 70 для направления свернутой заготовки 1, 2 из листового материала, внутренняя круглая оправка 20 и наружная направляющая 30 образуют вместе круговой зазор 40, который закрыт концевым упором 31. Кроме того, аппарат 80 для придания округлой формы оснащен уже упомянутым, ориентированным по кругу выталкивания B выталкивающим механизмом, из которого на фиг. 2 представлены лишь два выталкивающих упора 50.1 и 50.2. Выталкивающие упоры 50.1 и 50.2 действуют в осевом направлении, т.е. перпендикулярно площади чертежа. Для выталкивающих упоров 50.1 и 50.2 в направляющих поверхностях внутренней круглой оправки 20 или наружной направляющей 30 предусмотрены соответствующие углубления 22, 37, 36. Разумеется, вместо выталкивающих упоров 50.1, 50.2 можно было бы использовать также другие выталкивающие средства.

Круговой зазор 40 имеет два участка 41, 42. Первый участок 41 позволяет заготовке 1 или 2 из листового материала входить в положение свертывания, т. е. он соответствует положению свертывания и содержит участок круга свертывания A; он оканчивается в точке пересечения M' обоих кругов A и B. Второй участок 42 начинается в точке пересечения M', содержит участок круга выталкивания B и оканчивается концевым упором 31. Участки 41, 42 ограничиваются внутренней оправкой 20 и наружной направляющей 30. Внутренняя круглая оправка 20 имеет овальную форму поперечного сечения, что соответствует зоне перекрытия кругов A и B. Наружная направляющая выполнена в основном в виде полого цилиндра, и ее поперечное сечение соответствует кругу выталкивания B.

Смещение между кругом свертывания A и кругом выталкивания B, т.е. расстояние между центрами A' и B' кругов может выбираться, например, сообразно с тем, чтобы входящая по кругу свертывания A заготовка 1 или 2 из листового материала не вступала в конфликт с выталкивающим упором 50.2 на стороне входа.

Описанный в связи с фиг. 1a-c способ свертывания, который может быть реализован с помощью устройства в соответствии с фиг. 2, представляет собой самый простой вариант способа в соответствии с изобретением и нуждается в зоне кругового зазора 40 в минимуме направляющих поверхностей (теоретически только в концевой направляющей после точки пересечения M'). Этот вариант может использоваться для заготовок из листового материала с достаточной собственной стабильностью и эластичностью. Собственная стабильность зависит в основном от модуля упругости используемого листового материала, толщины листового материала, размера заготовки из листового материала и от желаемого радиуса скругления. Для свертываемых заготовок из листового материала с небольшой собственной стабильностью (например, из тонкого листового материала) предпочтительно предусматривать другие направляющие средства, в частности для первой фазы свертывания и для конечной фазы. Расширенный таким образом способ и соответствующее устройство описываются в сочетании с фиг. 3-9.

Фиг. 3 представляет другой вариант выполнения устройства в соответствии с изобретением для свертывания изделий из листового материала. Уже известные из прежних чертежей одинаково действующие элементы вновь обозначены одинаковыми позициями.

Устройство 10 для придания округлой формы имеет в соответствии с фиг. 3 скругляющий клин 11, внутренний скругляющий валок 12 и наружный скругляющий валок 13. Оба скругляющих валка 12, 13 прижимаются друг к другу и воздействуют на проходящие между ними заготовки из листового материала (на фиг. 3 не показаны) вдоль линии перпендикулярно плоскости чертежа в позиции прессования P таким образом, что первоначально плоские заготовки из листового материала изгибаются по желаемому постоянному радиусу, соответствующему кругу свертывания A.

Наружная направляющая 30 имеет среднюю часть 34, а также концевую часть 35, которая имеет концевой упор 31. Кроме того, наружная направляющая оснащена удерживающим элементом 32. Удерживающий элемент 32 оснащен направляющей поверхностью 33, крюкообразным пазом 38, а также дугообразной опорной поверхностью 39.

Принцип действия удерживающего элемента 32 описывается ниже с помощью фиг. 6-9. Между удерживающим элементом 32 и средней частью 34 или между средней частью 34 и концевой частью 35 расположены углубления 36 или 37, в которых перемещаются выталкивающие упоры 50.1 или 50.2. Углубление во внутренней круглой оправке 20, противоположное углублению 37, вновь обозначено позицией 22. Направленные к круговому зазору 40 направляющие поверхности наружной направляющей 30 везде расположены вне круга выталкивания B, который определяет положение транспортировки готового свернутого изделия из листового материала. В соответствии с фиг. 3 эти направляющие поверхности выполнены в форме многоугольника.

В этом варианте выполнения внутренняя круглая оправка 20 имеет выступающую за пределы круга свертывания A в круговой зазор 40 зону.

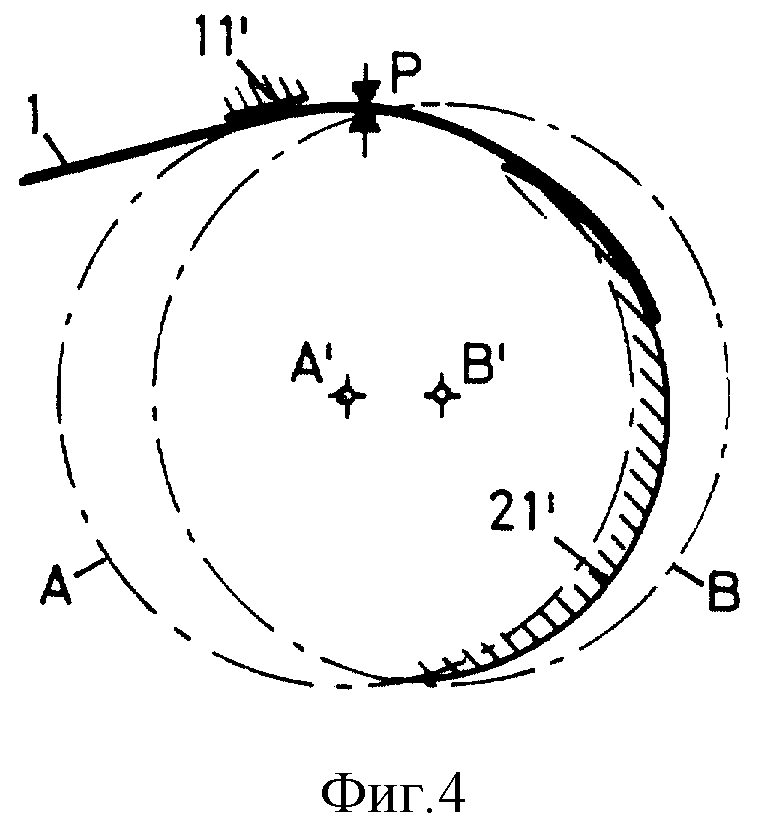

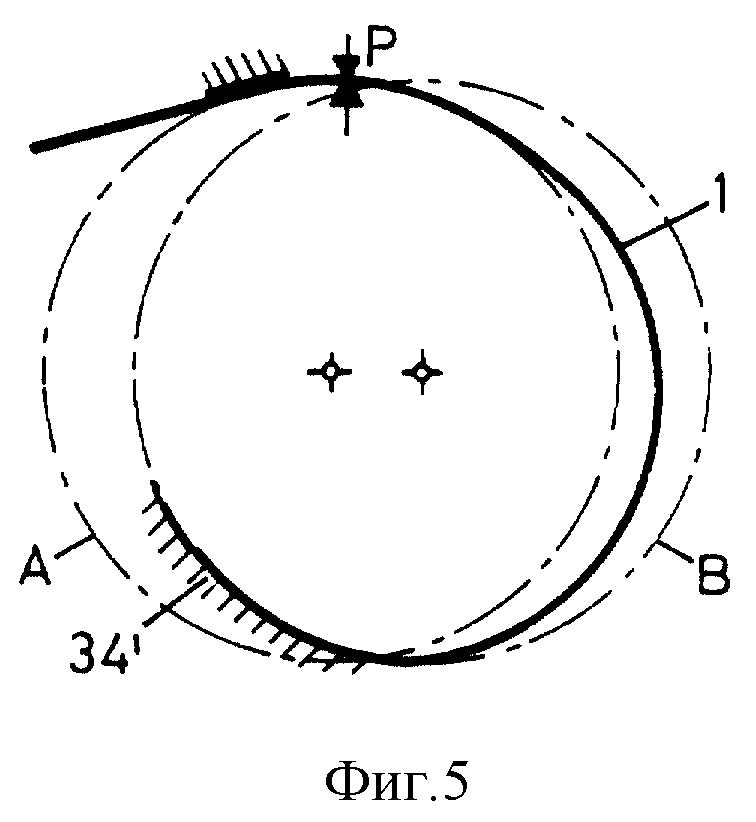

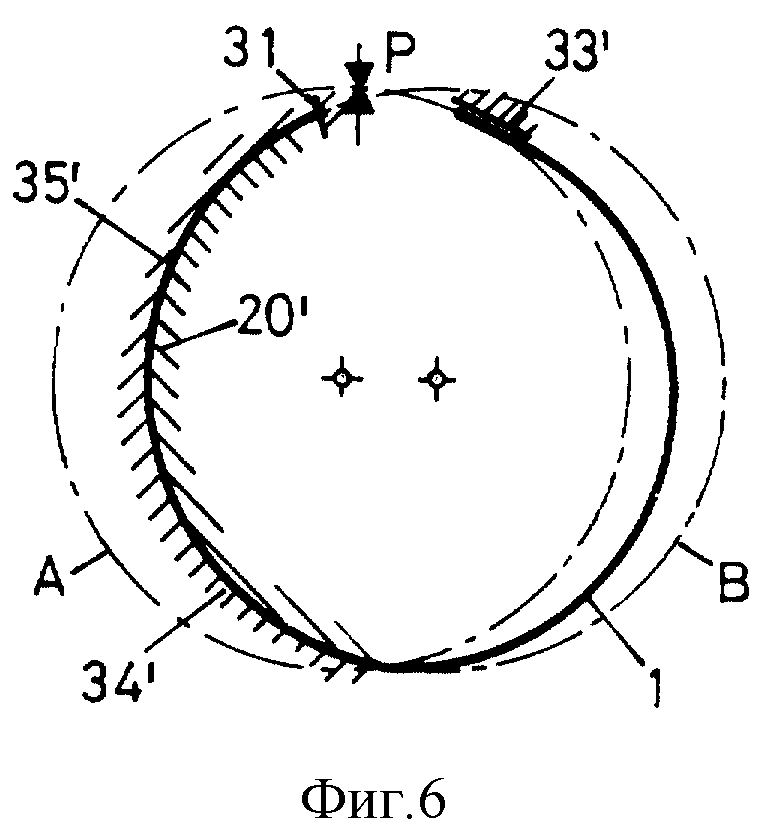

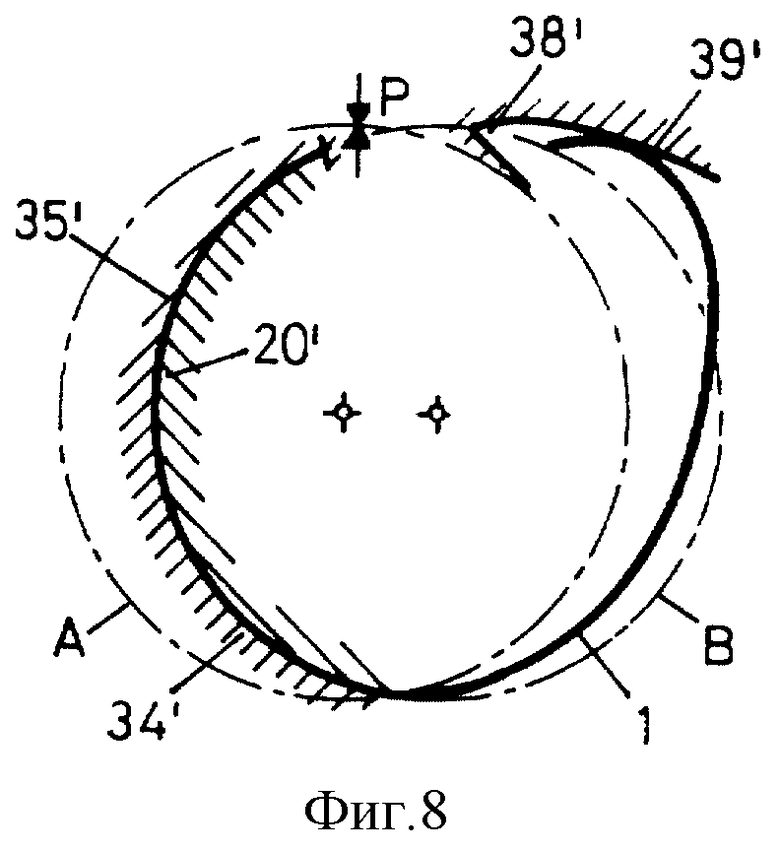

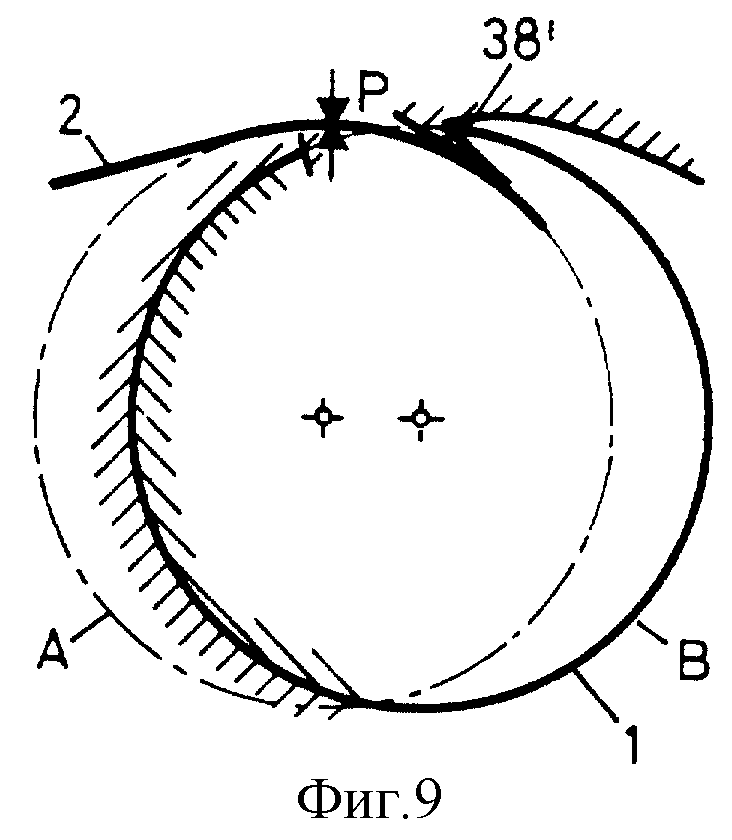

Принцип действия устройства в соответствии с фиг. 3 описывается ниже с помощью фиг. 4-9, которые по аналогии с фиг. 1a-c схематично показывают другой реализуемый в этом устройстве вариант способа в соответствии с изобретением, однако в шести следующих друг за другом фазах. Активные в соответствующей фазе направляющие поверхности, обозначенные штриховкой по образцу фиг. 3, обозначены позициями со штрихом соответствующих деталей устройства.

В соответствии с фиг. 4 идущая впереди часть заготовки 1 из листового материала уже прошла позицию прессования P и направляется с помощью выступающей за пределы круга свертывания A зоны 21 внутренней оправки 20. Благодаря этому скругленная часть заготовки из листового материала легко деформируется и благодаря ее эластичности прижимается к направляющей поверхности 21'. Благодаря этому даже при одностороннем направлении получается точно определенное положение проходящей впереди части заготовки из листового материала. Точно так же активной в этой фазе является направляющая поверхность 11' скругляющего клина.

В соответствии с фиг. 5 идущая впереди часть заготовки 1 из листового материала достигла участка 42 кругового зазора 40 (фиг. 3) и там главным образом с помощью наружной направляющей поверхности 34' направляется по кругу выталкивания B и благодаря этому отжимается от направляющей поверхности 21'.

Фиг. 6 показывает фазу способа свертывания непосредственно после того, как концевая кромка свернутого изделия 1 из листового материала покинула позицию прессования P. Концевая зона заготовки 1 из листового материала все еще направляется с помощью направляющей поверхности 33' удерживающего элемента 32 по кругу свертывания A. Благодаря своей кинетической энергии заготовка 1 из листового материала перемещается в круговом зазоре 40 дальше, направляется по кругу выталкивания B с помощью внутренних и наружных направляющих поверхностей 20', 34', 35' внутренней оправки 20 или наружной направляющей 30. Направляющая поверхность 33 удерживающего элемента 32 рассчитана таким образом, что концевая кромка заготовки 1 из листового материала еще не достигла ее конца, когда передняя кромка упирается в концевой упор 31.

Фиг. 7 и 8 показывают, каким образом заготовка 1 из листового материала осаживается в результате действия удара о концевой упор 31 (фиг. 7), благодаря чему концевая кромка заготовки 1 из листового материала продвигается по направляющей поверхности 33' и в конце концов покидает ее, после чего следующая следом часть заготовки 1 из листового материала освобождается к кругу выталкивания B (фиг. 8). Следует ожидать, что следующая следом часть будет пружинить и выходить за пределы круга выталкивания B, и предпочтительно необходимо ограничивать это пружинящее перемещение с помощью дугообразной опорной поверхности 39' удерживающего элемента 32. Если в результате удара о концевой упор 31 заготовка 1 из листового материала осаживается сильно, особое преимущество имеет многоугольная форма наружных направляющих поверхностей 34' и 35', как представлено на фиг. 3, так как заготовка 1 из листового материала отклоняется в образующиеся благодаря этому расширения кругового зазора 40 и может лучше отпружинивать.

В не представленном варианте выполнения заготовка из листового материала перемещается вперед по кругу свертывания A до тех пор, пока она резко не затормаживается с помощью концевого упора или других надлежащих средств, после чего задний конец перемещается по поверхности 33' только по причине его кинетической энергии и попадает в удерживающий элемент. Эластичное деформирование передней части заготовки из листового материала в принципе отсутствует, однако может быть предусмотрено в качестве дополнительного средства.

На фиг. 9 показана последняя фаза, фаза выталкивания. Задний конец заготовки 1 из листового материала, который захвачен опорной поверхностью 39' и отжат, удерживается в крюкообразном пазу 38', который расположен на круге выталкивания B, что препятствует его обратному перемещению. Таким образом, уже другая заготовка 2 из листового материала может первоначально беспрепятственно перемещаться вперед по направляющей поверхности 33 удерживающего элемента по кругу свертывания A. Готовое свернутое изделие 1 из листового материала, положение которого теперь точно определено, может выталкиваться из кругового зазора. Предпочтительно многоугольная форма наружной направляющей 30 способствует легкому выталкиванию.

Как уже было упомянуто, способ в соответствии с фиг. 4-9 с помощью дополнительного направления в концевой зоне и направления следующей следом кромки в концевой зоне является предпочтительным для заготовок из листового материала с относительно небольшой собственной жесткостью. В частности, из фиг. 7-9 следует, что способ в соответствии с этим вариантом (в противоположность варианту в соответствии с фиг. 1a-c) использует наряду с пружинящим напряжением свернутого изделия из листового материала также его кинетическую энергию, чтобы перемещать следующую следом часть по кругу выталкивания B, т. е. в положение транспортировки. По этой причине этому способу необходимо отдавать предпочтение также для малопружинящих заготовок из листового материала.

В основе другого возможного образа действия лежит идея использования для эластичного деформирования листового материала и вытекающего из этого перемещения покидающего позицию прессования P освобождающегося концевого участка в положение транспортировки только полученной при ударной остановке скорости подачи кинетической энергии последующей части заготовки из листового материала, без предварительного деформирования переднего участка заготовки из листового материала. Для реализации этого варианта, который на чертеже не показан, необходим только расположенный перед позицией прессования P концевой упор, а также предназначенный для положения транспортировки удерживающий элемент, например в форме известного из фиг. 3 удерживающего элемента 32.

Наряду с представленным смещением определяющего положение транспортировки круга выталкивания B в направлении подачи Z и соответствующим эластичным деформированием переднего участка заготовки из листового материала внутрь вполне можно было бы выбрать также другое положение транспортировки. Так, например, можно было бы передний участок заготовки из листового материала отклонять наружу с помощью внутренней направляющей, например соответственно выполненной круглой внутренней оправки вместо наружной направляющей 30, и соответственно эластично деформировать, причем затем также упруго выходящий из устройства 10 для придания округлой формы концевой участок переводить в расположенное относительно положения свертывания внутри положение транспортировки, а положение свертывания освобождалось бы для следующей заготовки из листового материала.

Изобретение относится к обработке металлов давлением и может быть использовано для получения пространственных изделий из листовой заготовки. Непосредственно следующие друг за другом заготовки из листового материала подают в аппарат для придания округлой формы, где они пластично дугообразно деформируются в скругляющем устройстве и приобретают желаемый постоянный радиус скругления. Выходящий вначале в естественном положении свертывания из скругляющего устройства участок заготовки из листового материала отклоняют с помощью направляющих средств при упругом деформировании в отличающееся от положения свертывания положение транспортировки, и в результате этого упруго деформируют таким образом, что выходящий из скругляющего устройства участок заготовки из листового материала удерживается под нагрузкой. Как только концевой участок заготовки из листового материала покидает скругляющее устройство, он перескакивает под действием упомянутой нагрузки в положение транспортировки и освобождает путь для следующей заготовки из листового материала, которая уже может свертываться, но до этого первую готовую свернутую заготовку из листового материала выталкивают из аппарата для придания округлой формы и транспортируют дальше. Изобретение позволяет сократить продолжительность цикла обработки с высоким качеством получаемых изделий. 2 с. и 16 з.п. ф-лы, 9 ил.

| Энергопоглощающее устройство | 1978 |

|

SU669130A2 |

| Способ получения кормовой добавки из избыточного активного ила | 1978 |

|

SU680714A1 |

| Машина для выборки рассады | 1976 |

|

SU676210A1 |

| Собиратель для флотации сульфидных руд | 1976 |

|

SU629984A1 |

| DE 3722275 A1, 01.12.1988 | |||

| DE 3330171 A1, 23.02.1984 | |||

| DE 3928940 A1, 28.02.1991 | |||

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗ ЛЕНТЫ ТРУБОК | 0 |

|

SU168256A1 |

| Способ подгибки концов заготовок | 1990 |

|

SU1794530A1 |

Авторы

Даты

2000-03-10—Публикация

1995-08-09—Подача