Изобретение относится к области изготовления банок, в частности к калибровочному устройству к машине для сварки продольных швов обечаек.

Известно калибровочное устройство к машине для сварки продольных швов обечаек, содержащее раму с установленными на ней с возможностью вращения роликами, причем каждый ролик в зоне сварных электродов размещен на кривошипе с возможностью установки (Инструкция по эксплуатации машин для сварки банок типа FBB 337/A инофирмы Судроник АГ. - г. Бергдитикон, Швейцария).

Путем поворота кривошипов ролики можно устанавливать так, что предусмотренное для обечаек определенного номинального диаметра калибровочное устройство можно согласовать в определенных пределах с различной толщиной листов и с различной шириной участка соединения внахлестку продольных швов обечаек. В качестве средства для размещения роликов применяется предусмотренный для каждой толщины листа и ширины участка соединения внахлестку продольных швов установочный штифт, диаметр которого соответствует диаметру изготовляемых обечаек. Отдельные ролики переводят путем поворота кривошипов в положение, в котором они пролегают беззазорно к точно центрично размещенному установочному штифту. Затем кривошипы зажимают так, что они больше не могут перемещаться. В случае, если в первых циклах сварки обнаруживается, что продольные края обечаек не занимают точно предусмотренное положение, например, чрезмерно перекрываются, то либо повторяется занимающая много времени процедура установки всех роликов с использованием соответственно выполненного установочного штифта, либо по соображениям простоты дополнительно устанавливаются лишь отдельные калибровочные ролики. Однако последняя возможность имеет прежде всего в случае переработки листов особенно малой толщины тот недостаток, что на обечайках возникают продольные маркировки, так как отдельные ролики недопустимо далеко радиально вовнутрь перемещены относительно остальных роликов.

Таким образом, недостаток известного калибровочного устройства заключается в том, что процесс его юстировки в зависимости от толщины листов и формы швов обечаек является сравнительно трудоемким и требует слишком много времени. Кроме того, качество сварки может колебаться.

Задача изобретения - ускорение процесса юстировки калибровочного устройства в зависимости от толщины листов и формы швов при одновременном повышении качества сварки.

Поставленная задача решена в калибровочном устройстве к машине для сварки продольных швов обечаек, содержащее калибровочные ролики, установленные с возможностью вращения на носителе с обеспечением положения их осей вращения на носителе с обеспечением положения их осей вращения в плоскости, перпендикулярной направлению подачи обечаек, при этом носитель выполнен с возможностью регулирования положения калибровочных роликов в виде двух одинаковых полурам, каждая с несколькими калибровочными роликами. Полурамы опираются о совместный мостик, при этот по меньшей мере одна из полурам установлена с возможностью установки с помощью сервопривода с обеспечением, совместного регулирования положения нескольких калибровочных роликов.

Изобретение позволяет то, что ролики в зоне сварных электродов (далее "калибровочные ролики") можно устанавливать на каждой из обеих полурам раз и навсегда так, что они описывают участок дуги, предпочтительно полукруг. В определенно заданном положении обеих полу рам относительно друг друга установленные на них калибровочные ролики в совокупности описывают точный круг, диаметр которого соответствует заданному наружному диаметру подвергаемых сварке обечаек.

Если же обнаруживается то, что подвергаемые сварке продольные края обечаек расположены не точно друг на друге или не прилегают друг к другу, как это предусмотрено, то необходимую коррекцию можно осуществлять просто за счет того, что по меньшей мере одну из обеих полурам, которые целесообразно опираются на совместный мостик, перемещают относительно мостика посредством сервопривода, которым снабжена по меньшей мере одна полурама. Такая перестановка не приводит к изменению дуги, в частности полукруга, описываемого калибровочными роликами на каждой из обеих рам. Но при этом совокупность всех калибровочных роликов на обеих полурамах больше не описывает точный круг, а овальную или подобную траекторию. Однако оказалось, что подобное отклонение от точной круговой конфигурации не оказывает отрицательного влияния на внешний вид сваренных обечаек при условии, что в зависимости от номинального диаметра обечаек перестановка полурам относительно друг друга не превышает величину порядка примерно 0,5 - 2,0 мм.

Указанные пределы являются достаточными, чтобы для всех банок одного и того же номинального диаметра использовать одну и ту же пару полурам со стационарно установленными калибровочными роликами независимо от того, должны ли продольные края обечаек быть расположены внахлестку при сварке и в какой степени и, кроме того, независимо от того, используют ли для изготовления обечаек более тонкий или толстый лист и, таким образом, более жесткий или менее жесткий лист. Поэтому для изготовления банок определенного номинального диаметра необходимо применение только одного единственного установочного штифта, при помощи которого калибровочные ролики раз и навсегда устанавливают на полурамах.

Предпочтительное развитие предлагаемого калибровочного устройства заключается в том, что на мостике соосно размещены две направляющие, на каждой из которых установлен с возможностью жесткого зажима поперечный суппорт, причем обе полурамы закреплены с возможностью замены на поперечных суппортах.

Такое развитие обеспечивает то, что для изготовления обечаек различного номинального диаметра не нужно заменять калибровочное устройство в целом (как это имеет место у прототипа), а только пару полурам со стационарно установленными на них калибровочными роликами, согласованными с номинальным диаметром изготовляемых банок. Каждая из обеих полурам с соответствующими калибровочными роликами имеет гораздо меньший вес, чем предусмотренное для изготовления обечаек того же номинального диаметра известное калибровочное устройство. Благодаря этому значительно облегчается согласование устройства с обечайками различного номинального диаметра.

Дальнейшее развитие упомянутого изобретения заключается в том, что на каждой из обеих полурам калибровочные ролики установлены симметрично относительно диаметральной плоскости, нормальной к калибровочной плоскости, включающей продольную ось обечайки, причем направляющие простираются параллельно диаметральной плоскости.

Сервопривод для одной или обеих полурам снабжен ходовым винтом.

На каждой из обеих полурам может быть закреплена пластинчатая деталь, на которой установлен по меньшей мере один ролик предварительной калибровки.

Кроме того, дальнейший целесообразный признак изобретения заключается в том, что мостик на станине расположен с возможностью параллельной установки относительно продольной оси обечайки.

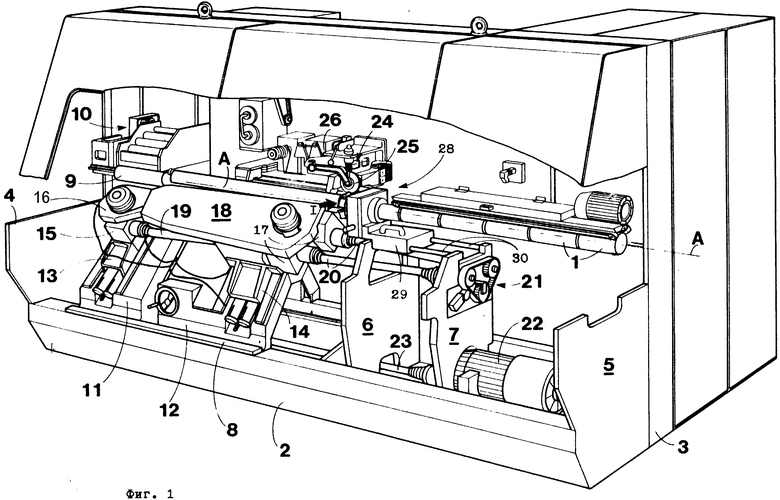

На фиг. 1 изображен косой вид машины для сварки продольных швов обечаек, содержащей предлагаемое устройство;

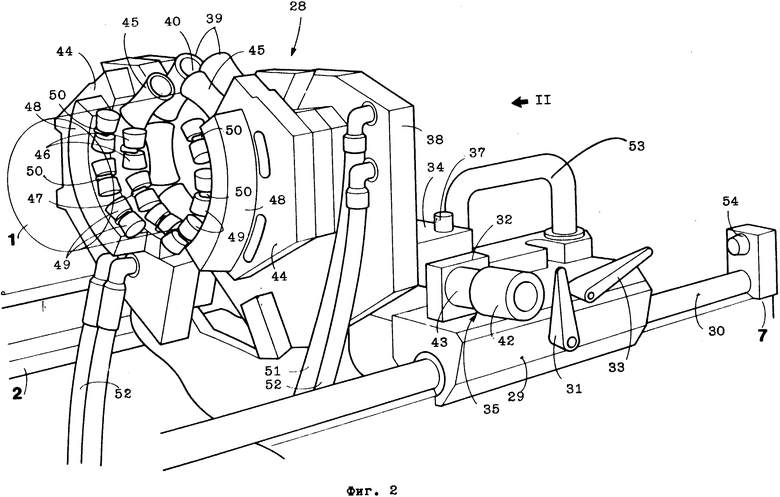

на фиг. 2 - сечение в направлении стрелы I на фиг. 1, показывающее предлагаемое устройство в увеличенном масштабе;

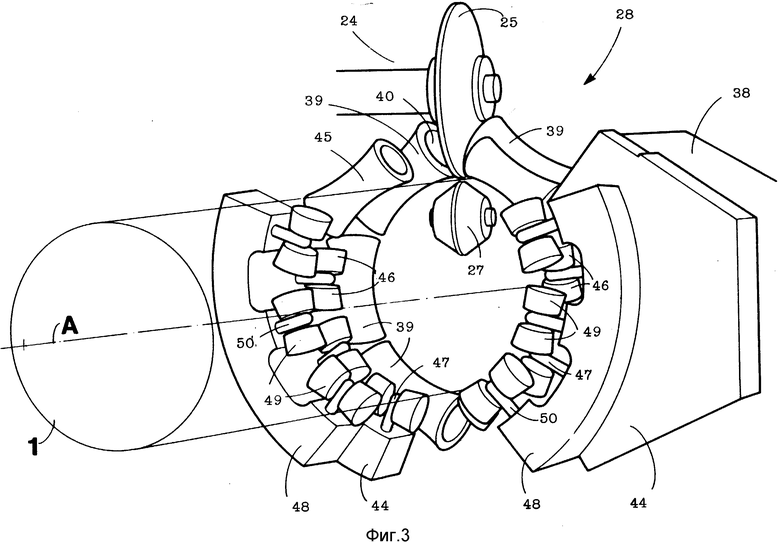

на фиг. 3 - аналогичный вид фиг. 2 предлагаемого устройства в увеличенном масштабе;

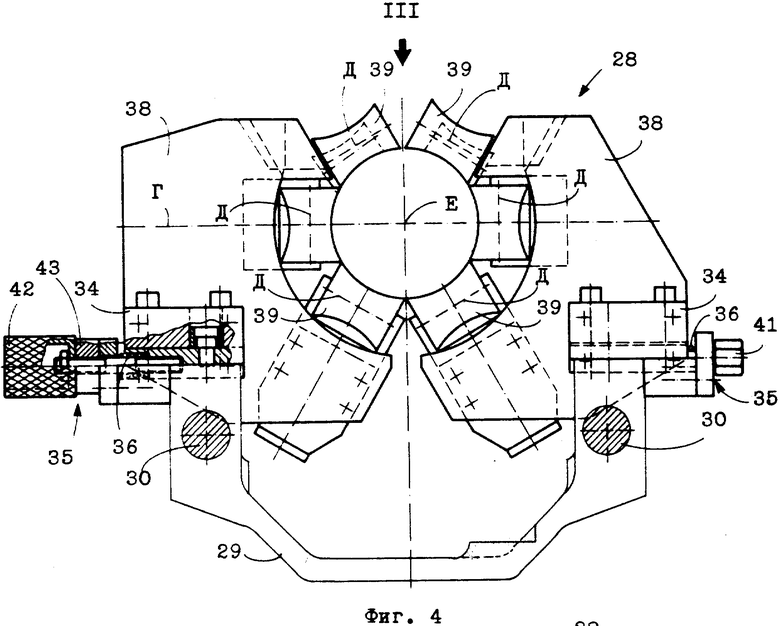

на фиг. 4 - сечение в направлении стрелы II на фиг. 2, вид сбоку;

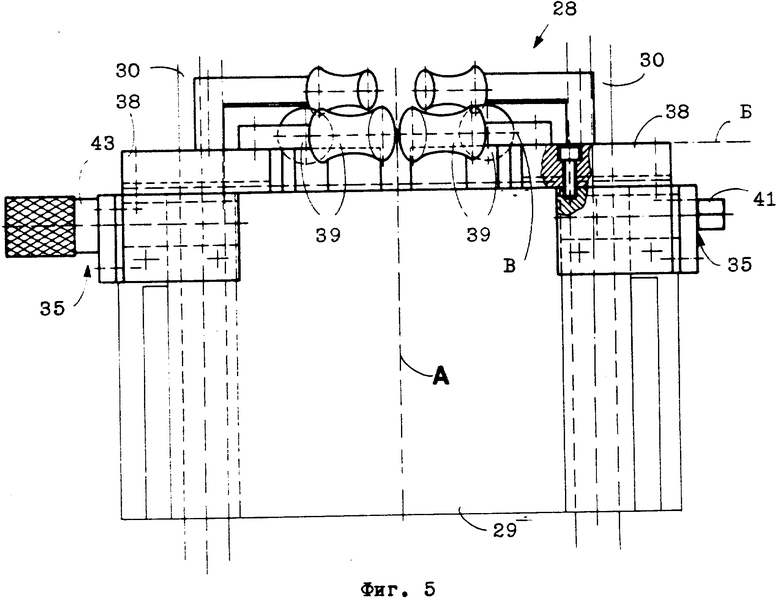

на фиг. 5 - сечение в направлении стрелы III на фиг. 4, вид сверху.

Изображенная на фиг. 1 машина служит для изготовления банок путем загибания прямоугольных листов в обечайки 1 и сварки их продольных краев. Несущими узлами машины являются продольная станина 2 и закрепленная на ней вертикальная рама 3. Станина 2 имеет заднюю торцевую стенку 4, переднюю торцевую стенку 5 и параллельные им заднюю перегородку 6 и переднюю перегородку 7. Между задней торцевой стенкой 4 и задней перегородкой 6 на станине 2 выполнены продольные направляющие 8. Над направляющими 8 и параллельно им установлен рычаг 9, который на участке заднего (на фиг. 1 левого) конца закреплен на раме 3 и оттуда простирается в направлении горизонтальной оси, обозначенной далее как "продольная ось А обечайки".

Рядом с задним концом рычага 9 установлено листогибочное приспособление 10 обычной конструкции, которое при каждом рабочем цикле машины закругляет лист вокруг рычага 9. Ниже рычага 9 на направляющих 8 установлены с возможностью параллельного регулирования относительно продольной оси А обечайки задняя рама 11 и передняя рама 12. Каждая из обеих рам 11, 12 имеет вид двускатной крыши, перекрывающей часть станины 2, и несет пару кареток 13 и пару кареток 14, выполненных с возможностью радиальной установки относительно продольной оси А обечайки. Каждая каретка 13 имеет передачу 15, к которой прикреплено с возможностью замены транспортное приспособление 16, состоящее из двух узлов, а каждая каретка 14 имеет передачу 17, к которой прикреплено с возможностью замены транспортное приспособление 18, состоящее из двух узлов. Каждая пара транспортных приспособлений 16, 18 установлена симметрично вертикальной плоскости, содержащей продольную ось А обечайки.

Оба транспортных приспособления 16 имеют задачу, заключающуюся в том, чтобы при каждом рабочем цикле машины совместно перемещать обечайку 1 от листогибочного приспособления 10 в направлении продольной оси А обечайки и передать ее на оба транспортных приспособления 18, которые затем подают обечайки на сварку.

Каждое транспортное приспособление 16 приводится в действие от шарнирного вала 19, соединяющего передачу 15 со смежной передачей 17. Каждая из обеих передач 17 соединена посредством дальнейшего шарнирного вала 20 с разветвляющейся передачей 21, установленной на передней торцевой стенке 5 и выполненной с возможностью управления от двигателя 22, который через дальнейший шарнирный вал 23 управляет и листогибочным приспособлением 10, так что оно синхронизировано с транспортными приспособлениями 16.

На незначительном расстоянии перед обоими транспортными приспособлениями 18 установлено сварочное приспособление 24, содержащее верхний роликовый электрод 25, установленный на рычаге 26, и нижний роликовый электрод 27, установленный на рычаге 9. Оси обоих роликовых электродов 25, 27 расположены по меньшей мере приблизительно в совместной вертикальной плоскости, простирающейся под прямым углом относительно продольной оси А обечайки и обозначенной далее как "плоскость 6 сварки". Через роликовые электроды 25, 27 обычным образом направляется приводимая электродная проволока, которая захватывает каждую отдельную обечайку, подводимую транспортными приспособлениями 18, и направляет ее через калибровочное устройство 28.

Калибровочное устройство 28 имеет мостик 29, смонтированный с возможностью установки на паре направляющих штанг 30 и с возможностью зажима посредством зажимного рычага 31. Обе направляющие штанги 30 простираются параллельно продольной оси А обечайки и соединяют обе перегородки 6, 7 друг с другом. На мостике 29 размещена пара горизонтальных направляющих 32, установленных с возможностью регулирования по высоте и зажима посредством зажимного рычага 33, причем направляющие 32 установлены соосно и простираются под прямым углом относительно продольной оси А обечайки, т.е. по меньшей мере приблизительно параллельно осям вращения роликовых электродов 25, 27.

На каждой из обеих направляющих 32 расположен поперечный суппорт 34 с возможностью установки посредством сервопривода 35. В данном случае оба сервопривода 35 выполнены в качестве раздельных ходовых винтов, так что каждый из обоих поперечных суппортов 34 выполнен с возможностью независимой установки на соответствующей направляющей 32. Однако оба сервопривода 35 могут быть также образованы право- или левоходным участком одного и того же ходового винта, так что оба поперечных суппорта 34 выполнены с возможностью совместного перемещения на одинаковую величину (однако в противоположном направлении).

Во всяком случае обеспечивается то, что установка поперечных суппортов 34 является независимой от зазора резьбы; для этой цели каждый сервопривод 35 снабжен предварительно натянутой пружиной 36. Независимо от того, что каждый поперечный суппорт 34 уже держится в определенном положении при помощи сервопривода 35, каждый поперечный суппорт 34 можно еще зажимать в любом выбранном положении на соответствующей направляющей 32 посредством зажимного винта 37 так, что вместе с мостиком 29 он образует неподвижный узел.

На каждом из обоих поперечных суппортов 34 неподвижно, но с возможностью замены закреплена полурама. 38. Обе полурамы 38 совместно определяют нормальную относительно продольной оси А обечайки, т. е. вертикальную и параллельную направляющим 32 калибровочную плоскость В. На каждой из обеих полурам 38 размещены три калибровочных ролика 39, установленных стационарно на опорных цапфах 40 симметрично относительно содержащей продольную ось А обечайки горизонтальной диаметральной плоскости Г. Все опорные цапфы 40 установлены так, что определяемые ими оси Д калибровочных роликов 39 расположены в калибровочной плоскости В. Мостик 29 установлен и фиксирован на направляющих штангах 30 так, что калибровочная плоскость В или совпадает с плоскостью Б сварки, или расположена на небольшую величину порядка 0,5 - 2,0 мм перед плоскостью Б сварки. Калибровочные ролики 39 имеют вогнутые, дугообразные образующие, радиус кривизны которых соответствует половине диаметра подвергаемых сварке обечаек 1. Расположенные в калибровочной плоскости В, обращенные к продольной оси А обечаек образующие калибровочных роликов 39 на каждом из обеих полурам 38 имеют совместный центр Е кривизны. Оба поперечных суппорта 34 установлены по возможности так, что центры Е кривизны принадлежащих к ним калибровочных роликов 39 совпадают и расположены на продольной оси А обечайки.

Однако допустимы некоторые отклонения центров Е кривизны от продольной оси А обечайки. Это имеет место в том случае, если необходимо согласовать калибровочное устройство 28 с особенностями изготовляемых обечаек 1 в рамках определенного номинального диаметра, в частности с тем, чтобы обеспечить определенное взаимное расположение между подлежащими сварке продольных краев обечаек.

Согласно изображенному примеру выполнения изобретения предусмотрено то, что представленный на фиг. 4 и 5 правый сервопривод 35 служит для грубой установки соответствующего поперечного суппорта 34 посредством шестигранной головки 41, после этого его зажимают посредством зажимного винта 37. Затем осуществляют точную установку на другом поперечном суппорте 34 посредством поворотной головки 42, которая по образцу микрометрического винта снабжена шкальным кольцом 43.

Перед калибровочной плоскостью В установлены приспособления, облегчающие введение обечаек 1 в неподвижный венец калибровочных роликов 39. Такие приспособления могут быть связаны с полурамами 38 и выполнены с возможностью совместной замены с ними. Согласно изображенному примеру выполнения изобретения на каждой полураме 38 закреплена первая пластинчатая деталь 44, на которой установлены ролики 45 предварительной калибровки и направляющие ролики 46, размещенные попарно на кронштейне 47, установленном направляющих роликов 46.

Кроме того, на каждой полураме 38 закреплена вторая пластинчатая деталь 48, расположенная перед первой деталью 44. Вторая деталь 48 снабжена дополнительными направляющими роликами 49, которые также попарно установлены на соответствующем кронштейне 50, который также может быть выполнен радиально подпружиненным на детали 48.

К полурамам 38 подключены шланги 51 и 52 для подачи и отвода охлаждающей воды с тем, чтобы несмотря на расположение в плоскости Б сварки или же очень близко к ней полурамы чрезмерно не нагревались.

На мостике 29 установлена рукоятка 53, облегчающая перемещение всего калибровочного устройства 28 из изображенного рабочего положения в направлении транспорта обечаек к упору 54, например, с тем, чтобы заменить полурамы 38.

Изобретение может быть использовано в машинах для сварки продольных швов обечаек. Устройство включает установленные на носителе с возможностью вращения калибровочные ролики. Оси вращения роликов расположены в плоскости, перпендикулярной направлению подачи обечаек. Носитель выполнен с возможностью регулирования положения калибровочных роликов в виде двух одинаковых полурам. Полурамы опираются о совместный мостик. По меньшей мере одна из полурам может быть установлена с помощью сервопривода. Может быть совместное регулирование положения нескольких калибровочных роликов. Сервопривод снабжен ходовым винтом. На мостике установлены соосно две направляющие с поперечными суппортами. Обе полурамы закреплены с возможностью замены на поперечных суппортах. Мостик расположен на станине машины с возможностью параллельной установки относительно продольной оси обечайки. На каждой из полурам закреплена пластинчатая деталь. На детали жестко установлен, по меньшей мере один ролик предварительной калибровки. Изобретение позволяет ускорить процесс юстировки калибровочного устройства в зависимости от толщины листа и формы швов при повышении качества сварки. 5 з.п.ф-лы, 5 ил.

| SU, авторское свидетельство, 810330, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-07-10—Публикация

1988-05-07—Подача