Изобретение относится к роликовой головке машины для шовной сварки.

Известна роликовая головка машины для шовной сварки, содержащая статор и ротор, установленный в подшипниках статора и несущий роликовый электрод. В роторе выполнен канал для охлаждающей среды. Между статором и ротором предусмотрена кольцевая щель для жидкого металла, например ртути, который служит для токопередачи от статора к ротору.

Такие жидкостные роликовые головки имеют небольшие габариты, но требуют тщательного уплотнения и непрерывного контроля этого уплотнения. Кроме того применяемые жидкие металлы являются не особо хорошими проводниками тепла, и, по сравнению с медью, не особо хорошими проводниками электричества.

Целью предложенного решения является упрощение конструкции токопередающего устройства при одновременном повышении качества токопередачи.

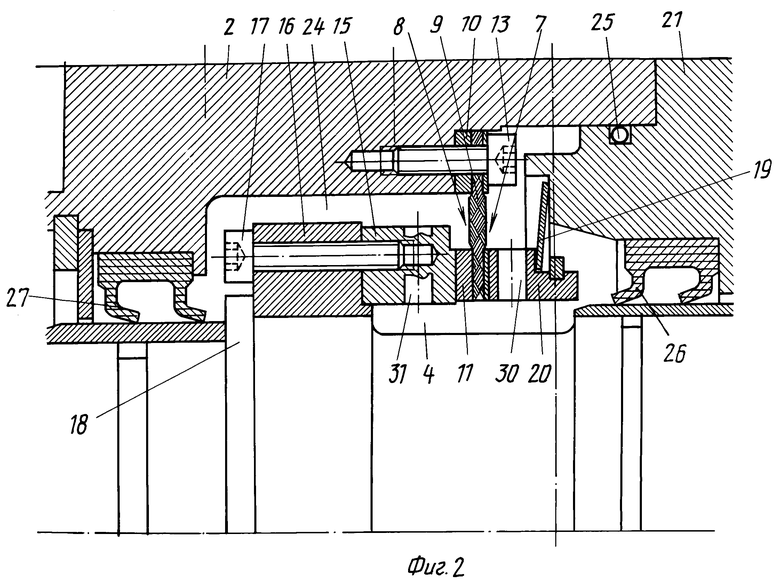

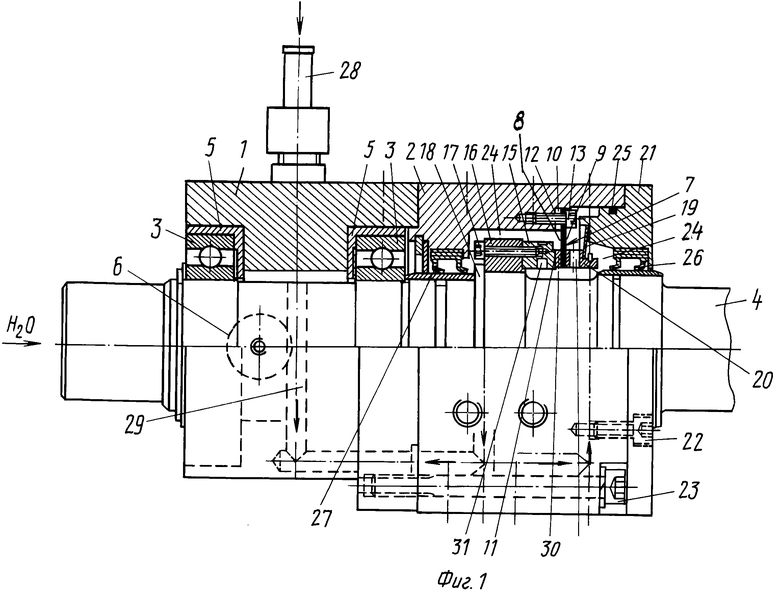

На фиг. 1 показана роликовая головка, частичный разрез; на фиг.2 увеличенное изображение токопередающего устройства.

Роликовая головка содержит статор, который может быть выполнен в виде двух половин 1 и 2.

Половина 1 статора содержит подшипники качения 3 для вращения ротора 4. Подшипники качения 3 закреплены в половине 1 статора посредством изоляционных втулок 5 для электрической изоляции. Передача тока на половину 2 статора, которая может быть изолирована от половины 1, производится посредством токонесущих лент (не показаны). Ротор 4 выполнен в виде полого вала с каналом 6. По каналу 6 электронный ролик, расположенный на правом, (не показан) конце вала 4, снабжается водой.

Правая половина 2 статора несет сварочный ток и выполнена также, как и ротор 4, из хорошо проводящего электроток материала, предпочтительно из меди. Этот сварочный ток с половины 2 статора попадает на ротор 4 с установленным на его фланце электродным роликом, а с электродного ролика в свариваемую деталь. Для токопередачи между статором и ротором предусмотрено токопередающее устройство 7 со скользящим контактом, состоящее из кольцевого диска 8, простирающегося между статором и ротором и в своей переходной части перемычке 9 выполненного гибким.

Диск 8 выполнен из медной плетенки, к нему по внешней окружности прикреплено (сваркой) контактное кольцо 10, а по внутренней окружности прикреплено (напр. электроннолучевой сваркой) кольцо 11 для скользящего контакта. Половина 2 статора снабжена кольцевым упором 12, к которому диск 8 прикреплен и электрически соединен посредством винтов 13. Кольцо 11 находится в скользящем контакте с предусмотренной кольцевой контактной поверхностью 14 ротора 4. Ротор 4 снабжен контактным кольцом 15, которое таким образом является частью скользящего контакта с контактной поверхностью 14. В изображенном примере исполнения контактное кольцо 15 соединено с кольцевой втулкой 16 посредством винтов 17, причем втулка 16 с валом 4 соединена жестко и на левом конце (фиг. 1) опирается на фланец 18 вала 4. Кольцевая втулка 16 с валом 4 имеет хорошее электрическое соединение и выполнена также, как и контактное кольцо 15, предпочтительно из меди. Для прижатия кольца 11 к кольцевой контактной поверхности 14 служит тарельчатая пружина 19. Тарельчатая пружина прижимается на ее внутреннем радиальном конце к кольцу 20, которое образует дальнейшую неподвижную часть токопередающего устройства 7 со скользящим контактом, и в свою очередь давит на диск 8, чтобы создать необходимое контактное давление между кольцом 11 и кольцевой контактной поверхностью 14. Тарельчатая пружина 19 опирается радиально внешним своим концом на внутреннюю поверхность крышки 21, которая согласована с половиной 2 статора и закреплена на ней винтами 22. Половины 1 и 2 статора скреплены друг с другом винтами 23.

Кольцевая камера 24 в половине 2 (фиг.1) уплотнена с помощью уплотнительного кольца 25 и уплотнений 26, 27. Так как токоперадающее устройство 7, а также ротор 4 и статор должны охлаждаться, для пропускания охлаждающего средства предусмотрены каналы 28 и 29 в статоре и каналы 30 и 31 в неподвижном прижимном кольце 20 и вращающемся с валом 4 контактном кольце 15. Эти каналы не соединяются с каналом 6 вала 4, так что здесь может использоваться не то охлаждающее средство, что для электродного ролика. Это другое охлаждающее средство по каналу 28 вводится в статор, проходит по каналу 29 в кольцевую камеру 24, в которой находится токопередающее устройство 7 со скользящим контактом, проходит через каналы 30 и каналы 31, и попадает в (не показан) выход (см. на фиг.1 стрелки). Таким образом контур обращения эмульсии полностью отделен от контура обращения охлаждающей воды.

В качестве охлаждающего средства для охлаждения и одновременной смазки применяется устойчивая и прежде всего годящаяся в качестве продукта питания эмульсия, состоящая на 82% из воды, 15% рапсового масла 3% эмульгатора. Эмульгатор ML-55-Г фирмы Хефти АГ, Цюрих, оказался особенно пригодным. Подробные сведения об этом эмульгаторе можно найти в листке технических данных N 3.201-d фирмы Хефти АГ.

Для приготовления эмульсии смешивается вода, рапсовое масло и эмульгатор в специально предусмотренном для этого смесителе (струйный смеситель, при необходимости с диспергирующей головкой) в течение нескольких минут, до получения однородной смеси. Если такого смесителя в распоряжении не окажется, можно смесь получать с помощью встроенного в машину для шовной электросварки блока охлаждения. Процесс и результат те же, только время смешивания составляет при этом 10-18 ч. Температура при смешивании должна составлять 15-50оС. Для продления срока устойчивости эмульсии можно добавить стабилизатор (как для охлаждающих и смазочных средств станков). Температура хранения эмульсии должна быть в диапазоне 15-50оС.

В случае, если количество эмульсии при работе слишком снизится (напр. вследствие испарения), чтобы не прерывать процесс, можно просто добавлять составные части воду, рапсовое масло и эмульгатор.

При продаже эмульсии из соображений экономии при транспортировке имеется возможность изготовления концентрата эмульсии. Этот концентрат может быть составлен так, что пользователю нужно разбавить концентрат водой, например, в соотношении 1:4 (Концентрат: рапсовое масло 75% эмульгатор 15% и вода 10% ).

Скользящее кольцо состоит предпочтительно из твердого серебра или серебро/графита. Оно может также состоять и из меди, к которой приварена или припаяна медная плетенка, образующая перемычку 9 диска 8. Соответствующая контактная поверхность 14, являющаяся частью кольца 15, может быть выполнена из меди, твердого серебра, серебро/графита или из посеребренной или позолоченной меди. Контактные кольца из меди лучше свариваются или спаиваются с медной плетенкой перемычки 9.

Контактное кольцо 10 прикреплено к статору, и токопередача идет с неподвижного контактного кольца 11 на ротор 4. Вместо этого контактное кольцо 10 можно закрепить на валу 4, а кольцо 11 для скользящего контакта может быть расположено по радиусу снаружи так, что в этом месте будет передача тока со статора на гибкий диск 8.

В маятниковой роликовой головке для передачи тока можно применять диск, который вместо перемычки из медной плетенки может иметь перемычку из пружинящего материала, при которой не требуется специальной пружины 19.

Контактные кольца 10 и 11 могут быть закреплены на диске 8 концентрично.

Токопередающее устройство может быть снабжено вторым диском 8, установленным параллельно первому диску. В этом случае пакет тарельчатых пружин устанавливается между дисками, на роторе или статоре выполняются контактные поверхности для взаимодействия с ним.

В предложенной роликовой головке устраняются проблемы применения жидкого металла, устраняется влияние внешних факторов на токопередачу, так как область перемычки диска со скользящим контактом при несоосностях, вибрациях может отклониться как в осевом, так и в радиальном направлении, роликовая головка по изобретению имеет максимальное количество отдельных деталей, что значительно снижает стоимость производства, расходы на уход и износ.

Использование: в машинах для роликовой сварки. Сущность изобретения: роликовая головка сварочной машины имеет токопередающее устройство 7, расположенное между ротором 4, несущим роликовый электрод, и статором. Токопередающее устройство выполнено в виде кольцевого диска 8, который по внешней окружности укреплен на статоре, по внутренней окружности несет контактное кольцо 11. Последнее установлено с возможностью скользящего контакта с контактным кольцом 15, закрепленным на роторе. Диск 8 выполнен гибким. Токопередающее устройство в виде гибкого диска со скользящим контактом заменяет используемые в роликовых головках токопередающие устройства в виде жидкого металла. 10 з.п. ф-лы, 2 ил.

| Патент ФРГ N 3710875, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-07-09—Публикация

1992-03-04—Подача