Изобретение относится к металлообработке и может быть использовано при разработке конструкций режущего инструмента, обеспечивающего стружкодробление.

Известно, что для дробления стружки на передней поверхности инструмента в процессе заточки выполняют различного рода выступы или канавки или используют накладные стружколомы необходимой формы.

Указанные конструктивные элементы создают в процессе резания дополнительный изгибающий момент, приложенный к стружке, и при достаточной величине его она ломается. Поскольку надламывание стружки происходит со стороны прирезцевого слоя, прочность которого выше прочности самой стружки, изгибающий момент должен быть значительной величины, которая зависит как от геометрических параметров стружколомающих элементов и их расположения относительно главного режущего лезвия, так и от силы трения, препятствующей движению стружки по этим элементам. Сила трения снижает величину изгибающего момента, препятствуя тем самым надламыванию стружки.

Недостатком данных конструкций является нестабильность стружкодробления, обусловленная узким диапазоном условий резания, в котором описанные факторы, образуя оптимальное сочетание, обеспечивают необходимую величину изгибающего момента. При изменении параметров обработки нарушается оптимальность рассматриваемых факторов, что приводит к уменьшению величины изгибающего момента и, соответственно, к снижению стабильности стружкодробления.

Наиболее близкой по технической сущности к изобретению является выбранная в качестве прототипа конструкция режущего инструмента, в которой с целью снижения сопротивления движению стружки на передней поверхности заподлицо с ней в полукруглом углублении установлен ролик с возможностью вращения вокруг собственной оси [1] .

Наличие вращающегося ролика на участке контакта стружки с инструментом обеспечивает частичную замену трения скольжения на трение качения, что приводит к снижению силы трения и, следовательно, к увеличению изгибающего момента, действующего со стороны передней поверхности на стружку. Величина момента может быть достаточной для ломания стружки при обработке деталей из конструкционных сталей.

Недостатком прототипа является низкая стабильность стружкодробления, обусловленная тем, что величина изгибающего момента, действующего на стружку со стороны передней поверхности при обработке более прочных материалов, чем конструкционные стали, является недостаточной для надламывания стружки. Кроме того, направление перемещения стружки по передней поверхности инструмента составляет с перпендикуляром к главному режущему лезвию угол схода η. По этой причине, попадая на ролик под углом, не равным 90о, стружка получает смещение вдоль оси ролика, что приводит к увеличению угла схода стружки. Поэтому при обработке деталей с шириной сечения срезаемого слоя равной длине главного режущего лезвия, часть стружки из-за смещения вдоль оси ролика будет находиться вне зоны с роликом, что уменьшает величину воздействия ролика на стружку и, следовательно, снижает стабильность стружкодробления.

Цель изобретения - повышение надежности стружкодробления в процессе резания за счет увеличения изгибающего момента, обеспечения стабильного контакта стружки с роликом и создания условий для контакта стружки с задней поверхностью инструмента, в результате чего стружка испытывает изгиб с внешней стороны, прочность которой значительно меньше прочности прирезцевого слоя.

Для этого на передней поверхности инструмента в углублении расположен ролик диаметром d с возможностью вращения вокруг собственной оси, при этом ролик расположен с превышением h передней поверхности и развернут к главному режущему лезвию на заданный угол, при этом h ≅ d/2, а длина рабочей части ролика составляет 1,5-2,0 длины главного режущего лезвия.

По отношению к прототипу у заявляемого изобретения имеются следующие отличительные признаки:

- рабочая часть вращающегося ролика диаметром d для создания дополнительного изгибающего момента при минимальном сопротивлении движению стружки по ролику превышает переднюю поверхность инструмента на величину h;

- величина дополнительного изгибающего момента, необходимого для дробления стружки, определяется конкретными условиями обработки и задается превышением рабочей части ролика над передней поверхностью h, максимальная величина превышения задается положением оси ролика на уровне передней поверхности, т. е. h = d/2;

- для компенсации угла схода стружки и обеспечения стабильного контакта стружки при всех условиях обработки длина рабочей части ролика превышает длину главного режущего лезвия в 1,5-2,0 раза;

- если величина суммарного изгибающего момента, действующего на стружку со стороны передней поверхности инструмента и ролика в конкретных условиях обработки будет недостаточной для дробления, то стружка должна направляться в сторону главной задней поверхности, от контакта с которой она ломается. Для этого ось ролика развернута относительно главного режущего лезвия на определенный угол β.

Направление перемещения стружки в сторону обработанной или обрабатываемой поверхности детали зависит от угла наклона главного режущего лезвия λ и определяется углом схода стружки η. Поэтому для компенсации влияния угла λ на направление схода стружки, ось ролика развернута на угол, превышающий угол λ, и который можно определить по формуле β= λ + 10о.

При положительном значении угла λ, когда стружка до контакта с роликом перемещается в сторону обработанной поверхности, угол β выполняется больше угла схода стружки и, соответственно, угла наклона главного режущего лезвия с тем, чтобы при попадании стружки на ролик она изменила направление своего перемещения по передней поверхности инструмента и смещалась в сторону обрабатываемой поверхности (главной задней поверхности).

При отрицательном значении угла λ стружка сходит по передней поверхности в сторону обрабатываемой поверхности. При попадании на ролик она получает дополнительное смещение в сторону главной задней поверхности, поэтому величину угла β в этом случае должна быть меньше угла λ. Так как угол схода стружки и угол наклона главного режущего лезвия в общем случае не совпадают на 6-8о, для компенсации этой разницы в формуле определения угла разворота оси ролика β предусмотрена величина в 10о.

Сочетание описанных признаков изобретения повышает надежность дробления стружки.

Наличие вращающегося ролика, установленного с определенным превышением h передней поверхности, создает дополнительный изгибающий момент при минимальном сопротивлении движению стружки по самому ролику. В силу этого величина суммарного изгибающего момента, действующего на стружку, значительно больше, чем у прототипа и аналогов, что повышает стабильность дробления стружки.

Инструмент с длиной рабочей части ролика, превышающей длину главного режущего лезвия в 1,5-2,0 раза, позволяет вести обработку деталей с шириной сечения срезаемого слоя, равной длине главного режущего лезвия. И в этом случае обеспечивается стабильный контакт стружки с роликом и, соответственно, воздействие ролика на стружку, что также повышает надежность стружкодробления.

Дробление стружки непосредственно от воздействия ролика зависит от технологических условий обработки - обрабатываемого и инструментального материала, геометрических и конструктивных параметров инструмента и режима резания. Устойчивое дробление обеспечивается при оптимальном сочетании указанных факторов. При изменении условий обработки стружка не ломается, а завивается в виток спирали и уходит на главную заднюю поверхность инструмента, от контакта с которой она ломается. Чтобы обеспечить перемещение стружки в сторону главной задней поверхности, ось ролика развернута относительно главного режущего лезвия на определенный угол. Таким образом, этот признак также повышает надежность дробления стружки.

Величина превышения рабочей части ролика h определяет величину дополнительного изгибающего момента, действующего на стружку. Максимальный изгибающий момент обеспечивается превышением ролика, равном половине диаметра. При h > d/2 стружка будет попадать под ролик, забивая пространство под ним, препятствуя тем самым его вращению.

Выбор граничных значений длины рабочей части ролика обусловлен тем, что угол схода стружки зависит от режимных параметров обработки, увеличиваясь с уменьшением глубины резания и подачи инструмента. Наличие вращающегося ролика на передней поверхности приводит к дополнительному увеличению угла схода стружки. Поэтому инструменты, производящие обработку деталей на получистовых и чистовых режимах резания с шириной сечения срезаемого слоя, равной длине главного режущего лезвия, должны иметь ролики с рабочей частью в 2 раза большей длины режущего лезвия. Для инструмента, выполняющего черновую и обдирочную обработку с глубиной резания, при которой полностью используется режущее лезвие, разница между длиной рабочей части ролика и длиной главного режущего лезвия составляет полуторакратную длину главного режущего лезвия.

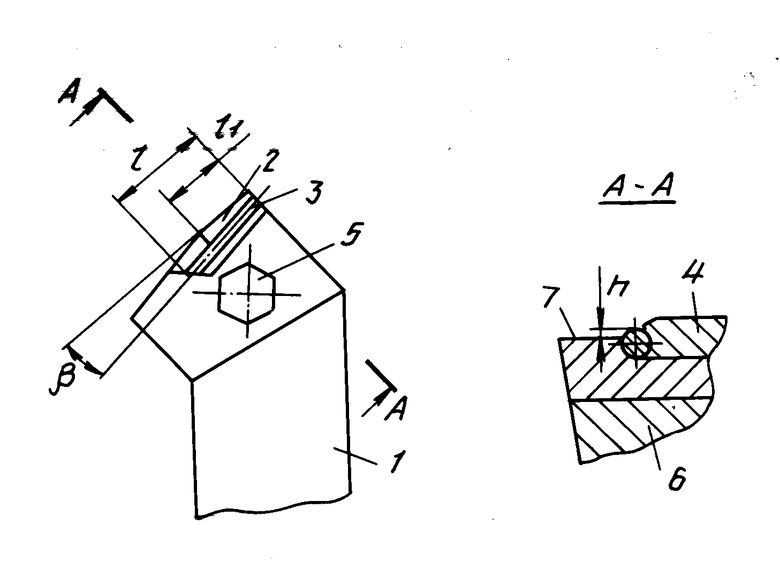

На чертеже изображена режущая часть инструмента.

Он содержит державку 1 и режущую часть, которая состоит из режущей пластины 2, ролика 3, прижима 4 с винтом 5 и опоры 6. При этом ролик расположен с некоторым превышением над передней поверхностью 7, а рабочая часть ролика длиной l больше длины режущего лезвия l1 в 1,5-2,0 раза и ось ролика развернута относительно режущего лезвия под заданным углом β.

Режущий инструмент работает следующим образом. В процессе обработки стружка, перемещаясь по передней поверхности 7, попадает на выступающую часть ролика 3 и вызывает его вращение. Вращающийся ролик, оказывая минимальное сопротивление движению стружки, способствует ее смещению вдоль оси ролика и создает дополнительный изгибающий момент, от воздействия которого стружка или дробится или, завиваясь в виток, уходит на главную заднюю поверхность инструмента. Контакт с задней поверхностью инструмента создает изгибающий момент, приложенный к стружке со стороны внешней, менее прочной поверхности. В результате этого стружка стабильно дробится на мелкие кусочки и падает в приемный лоток.

Опытная проверка заявляемого режущего инструмента проводилась на резце со следующими геометрическими и конструктивными параметрами: γ= 0о, α= 10о, α1= 10о, ϕ= 90о, ϕ1 = 10о, величина перемычки между лезвием и канавкой, в которой находился ролик, составляла 1 мм, диаметр ролика 1,5 мм, ролик имел превышение над передней поверхностью в 0,35 мм, угол между режущим лезвием и осью ролика 5о. Эксперименты проводились при обработке сталей 45 и 40Х, сплавов Х18Н9Т и ВТЗ-1 на следующих режимах: v = 30-150м/мин; t = 0,5-5 мм; S = 0,1-0,4 мм/об.

Результаты показали, что обеспечивается стабильное стружкодробление как непосредственно от воздействия ролика, так и от контакта стружки с главной задней поверхностью резца. При этом было отмечено увеличение угла схода стружки в 2-3 раза по сравнению с углом η для инструмента без ролика, что позволяет определить интервал длины рабочей части ролика. (56) 1. Авторское свидетельство СССР N 52792, кл. B 23 B 27/22, 1938.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЖУЩИЙ ИНСТРУМЕНТ | 1993 |

|

RU2080216C1 |

| СМЕННАЯ РЕЖУЩАЯ ПЛАСТИНА | 2008 |

|

RU2364475C1 |

| Способ лезвийной обработки волоконно-армированной композитной заготовки с опережающим воздействием струей жидкости и сборный лезвийный инструмент для его реализации | 2021 |

|

RU2763860C1 |

| СПОСОБ РЕЗАНИЯ | 2013 |

|

RU2555694C2 |

| РЕЖУЩАЯ МНОГОГРАННАЯ СМЕННАЯ ПЛАСТИНА | 2006 |

|

RU2327549C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ С ДРОБЛЕНИЕМ СТРУЖКИ | 2014 |

|

RU2578875C1 |

| Стружколомающая сменная режущая пластина с переменным передним углом | 2017 |

|

RU2665858C1 |

| Режущий инструмент | 1988 |

|

SU1602615A1 |

| Свободно вращающийся многолезвийный резец | 1990 |

|

SU1703272A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ЗАГОТОВКИ С ДРОБЛЕНИЕМ СТРУЖКИ | 2019 |

|

RU2699469C1 |

Использование: в металлообработке и может быть использовано при разработке конструкций режущего инструмента, обеспечивающего стружкодробление. На передней поверхности режущего инструмента в углублении расположен ролик диаметром d с возможностью вращения вокруг собственной оси, ролик расположен с превышением h передней поверхности и развернут к главному режущему лезвию на заданный угол, при этом h≅d/2, а длина рабочей части ролика составляет 1,5 - 2,0 длины главного режущего лезвия. 1 ил.

РЕЖУЩИЙ ИНСТРУМЕНТ , на пеpедней повеpхности котоpого в углублении pасположен pолик диаметpом d с возможностью вpащения вокpуг собственной оси, отличающийся тем, что pолик pасположен с пpевышением h относительно пеpедней повеpхности и pазвеpнут к главному pежущему лезвию на заданный угол β , пpи этом h ≅ d/2, а длина pабочей части pолика pавна 1,5 - 2,0 длины главного pежущего лезвия.

Авторы

Даты

1994-03-30—Публикация

1992-04-29—Подача