Изобретение относится к обработке металлов резанием, а именно к конструированию твердосплавных режущих пластин.

Известна конструкция рабочей части режущей пластины, у которой для улучшения процесса стружкоотвода из зоны резания при работе как с продольной, так и с поперечной подачей, на передней поверхности режущго клина выполнены прямолинейные, не выходящие за режущую кромку канавки, одна из которых совпадает с биссектрисой угла при вершине резца [SU А.С. №1122435, МПК4 В23В 27/22, Б.И. №11, 1986].

Основным недостатком данного конструкторского решения является то, что с его помощью можно осуществлять надежный стружкоотвод только при обработке материалов с небольшими скоростями, а также большими подачами и глубинами резания. Это обусловлено тем, что при больших скоростях и маленьких подачах не достигается достаточно плотного контакта сходящей стружки с передней поверхностью. Наличие в конструкции на режущей кромке фаски с отрицательным передним углом также приводит к снижению предельной скорости резания, при которой еще может обеспечиваться процесс удовлетворительного стружкообразования. Вследствие указанных причин данная конструкция режущей пластины не получила широкого распространения для целей эффективного завивания и дробления стружки.

Известна конструкция режущей многогранной сменной пластины, содержащей режущую кромку и два стружколомающих выступа на передней поверхности. С целью повышения технологических возможностей за счет расширения области устойчивого стружкодробления стружколомающие выступы выполнены под противоположно направленными углами во взаимно перпендикулярных плоскостях относительно режущей кромки [SU А.С. №1579639, МПК4 В23В 27/00, Б.И. №27, 1990].

Основным недостатком данного конструкторского решения является то, что с его помощью не представляется возможным осуществлять эффективного завивания и дробления сходящей стружки при механической обработке материалов с толщиной среза, примерно, до 0,15 мм и шириной до 1,0 мм. В результате износа режущего клина по задней поверхности и уменьшения расстояния до стружколомающего уступа вероятность завивания и дробления стружки в еще большей степени снижается. Происходит пакетирование (наслоение) стружки в промежутке между уступом и обрабатываемой поверхностью при резании высокопластичных материалов или ее «запутывание» при резании низкопластичных материалов. Непрогнозируемый характер схода стружки вследствие недостаточно эффективного конструкторского решения в обоих случаях приводит к поломке режущего клина. Выполнение стружколомающих выступов противоположно наклонными не существенно повышает эффективность процесса завивания и дробления сходящей стружки. Нормальные контактные напряжения остаются по-прежнему достаточно значительными, а вследствие этого процесс упрочнения внешней стороны стружки и консолидация ее элементов является существенно высокой. В итоге при встрече с препятствием сходящая стружка не достаточно эффективно завивается и не подвергается разрушению на отдельные, приемлемые для складирования части.

Известна конструкция режущей пластины, содержащей стружкодеформирующие элементы на передней поверхности пластины, у которой для улучшения условий деформирования стружки, последующего ее эффективного дробления и повышения в связи с этим стойкости режущего инструмента на передней поверхности пластины выполнена дополнительная заточка, таким образом, что линия, образованная пересечением дополнительной заточки с передней поверхностью, проходит через стружкодеформирующие элементы (впадины) [SU А.С. №831393, МПК4 В23В 27/16, Б.И. №19, 1981].

Основным недостатком рассматриваемого конструктивного решения является его низкая эффективность при деформировании стружек, образующихся при низких и средних подачах (S<0,25 мм/об). При ширине фаски дополнительной заточки больше толщины стружки процесс деформирования полностью исключается, а сходящая стружка становится «путанной». Путанный характер отходящей стружки приобретается также при достижении износа по задней поверхности, превышающем величину дополнительной заточки. Характер достаточного локального пластического деформирования образующейся стружки нарушается также из-за выполнения вдоль режущей кромки дополнительной заточки (фаски с отрицательным передним углом) и появления вследствие этого благоприятных условий для образования нароста. В результате этого стружкодеформирующий элемент (впадина) заполняется металлом, а сходящая стружка превращается в сливную. Вследствие указанных причин данное конструктивное решение, предназначенное для решения вопроса стружкозавивания с предварительным деформированием сходящей стружки, имеет ограниченную область применения.

Известна конструкция режущей пластины, на передней поверхности которой вдоль режущей кромки выполнена стружколомающая канавка в виде многозаходной винтовой поверхности. У стружколомающей канавки стружколомающие выступы чередуются с винтовыми впадинами. В процессе резания стружка попадает в винтовые впадины, разделенные винтовыми выступами, которые делят стружку на отдельные потоки или создают в ней повышенную деформацию. Это приводит к ее разрушению и дроблению в широком диапазоне режимов резания при обработке различных пластичных материалов [SU. А.С. №1646691. МПК4 В23В 27/16, Б.И. №17, 1991].

Основным недостатком данного способа является низкая его универсальность и недостаточная надежность. Левые винтовые канавки, выполненные на передней поверхности, способствуют дополнительному (помимо естественного) завиванию сходящей стружки при резании вязких сталей с относительно низкой величиной предела прочности на растяжение, когда преимущественным направлением при сходе завиваемой и деформируемой стружки является направление «от вершины режущей пластины вдоль главной режущей кромки». Продольное деформирование сходящей стружки за счет характерного расположения винтовых канавок способствует разделению сходящей стружки на отдельные потоки, а эффективное ее винтовое перемещение (за счет естественного и создания дополнительного движения сходящей стружки), наоборот, стремится объединить оба потока. Вследствие этого процесс схода стружки является крайне неустойчивым, а ее разрушение крайне затруднительным. При резании вязких сталей с относительно высоким пределом прочности на растяжение, когда преимущественным направлением при сходе завиваемой стружки является направление «от вершины резца, вдоль вспомогательной режущей кромки», левые винтовые канавки препятствуют достаточному завиванию стружки, необходимому для последующего ее надежного разрушения.

Тем не менее, несмотря на отмеченные недостатки рассмотренное конструкторское решение рабочей части режущей пластины применяется на практике и позволяет решать вопросы завивания и дробления стружки, и мы выбираем его в качестве прототипа.

Задачей предлагаемого изобретения является повышение эффективности завивания и дробления сходящей стружки при резании разнообразных по механическим свойствам обрабатываемых материалов и при различных режимах резания.

Поставленная задача решена за счет того, что режущая многогранная сменная пластина, так же, как и в прототипе, содержащая винтовую переднюю поверхность с переменным передним углом, уменьшающимся от вершины резца, согласно изобретению, имеет дискретную (прерывистую) винтовую переднюю поверхность, выполненную в виде ступенек.

Установлено, что наиболее эффективное стружкозавивание с последующим дроблением стружки осуществляется, когда винтовая передняя поверхность прерывается 4 ступеньками. Стружка, попадая на винтовую поверхность, в минимальной степени отклоняется от своего исходного сформированного винтового движения и завивается в горизонтальной плоскости. Вследствие этого она подвергается минимальной степени пластической деформации в зоне сдвига (получает наименьшую усадку). При движении по винтовой передней поверхности внешняя сторона стружки также подвергается незначительной пластической деформации (минимальным образом подвергается упрочнению). В итоге, при действии указанных факторов сходящая стружка приобретает наименьшую прочность (формируется минимальная консолидирующая связь между отдельными элементами, составляющими стружку). При встрече с препятствиями - ступеньками, выполненными на передней винтовой поверхности, стружка эффективно подвергается разрушению. Как было установлено, эффективность завивания и стружкоразрушения в значительной степени зависит от шага винтовой передней поверхности и геометрических параметров ступеней (высоты и ширины полки). Было установлено, что при переходе от резанья малоуглеродистых сталей к средне- и высокоуглеродистым оптимальный шаг винтовой поверхности должен снижаться. Вместе с тем оптимальная ширина ступени должна возрастать, а оптимальная высота ступени должна снижаться. Было установлено, что с увеличением разброса механических свойств сходящей стружки необходимое количество ступеней, размещающихся на передней винтовой поверхности, с целью обеспечения эффективного характера стружкозавивания с последующим стружкодроблением, должно увеличиваться. Однако рост количества ступеней ограничивается их размерами (высотой и шириной), с уменьшением которых эффективность стружкозавивания и стружкодробления снижается. В результате экспериментов было выявлено, что оптимальное количество ступеней составляет от 3 до 5 штук. Передняя винтовая поверхность, на которой располагаются дискретные винтовые поверхности (ступеньки), имеет шаг от 40 до 100 мм и угол подъема от 30 до 70°. При шаге винтовой (исходной) поверхности меньше 40 мм стружка при обработке широкого круга углеродистых материалов не завивается или в крайнем случае завивается в вертикальной плоскости, и неудовлетворительным образом в дальнейшем подвергается разрушению. При шаге больше 100 мм стружка завивается в горизонтальной плоскости, но также не подвергается эффективному разрушению или в крайнем случае разрушается в виде неудобных для складирования отдельных неупорядоченно завитых частей. Угол подъема винтовой поверхности между отдельными ступенями (дискретными винтовыми поверхностями) является одинаковым и может составлять от 5 до 15°. Вследствие этого высота всех ступенек также является одинаковой и может находиться в приделах от 0,5 до 1,5 мм. Так как процесс формирования и схода стружки носит в общем-то стохастический характер, то как было установлено, более удовлетворительное стружкозавивание и стружкодробление происходит, когда высота ступеней одинакова. Как при последовательном увеличении высоты ступенек, так и при последовательном уменьшении, эффективность процесса стружкозавивания и стружкодробления снижается. Это обуславливается неблагоприятным распределением контактных напряжений как вдоль режущей кромки, так и в направлении схода стружки на передней поверхности. Дискретные винтовые поверхности abop, cdno, efmn, qhlm располагаются, начиная от вспомогательной режущей кромки на винтовой передней поверхности, ограниченной углами от 60 до 90°. Расстояния а b, с d, е f, g h (ширина ступенек) одинаковы и могут располагаться на винтовой поверхности, соответствующей подъему винта на 8-40°. Как постепенное увеличение, так и постепенное уменьшение ширины, а также другие варианты в неравномерном характере распределения по ширине приводят к снижению эффективности стружкодробления. Расстояние l р (при условии резания сталей и сплавов с глубиной до 5 мм) находится в приделах от 3 до 6 мм. При этом lm≥mn≥no≥op. Предлагаемая конструкция твердосплавной режущей пластины с выполненными на винтовой передней поверхности режущего клина стружколомающих ступенек существенным образом расширяет границы эффективного (с целью завивания и последующего дробления стружки) использования серии твердосплавных режущих пластин с винтовой передней поверхностью, делает ее универсальной. Твердосплавные режущие пластины со ступенчатой передней винтовой поверхностью изготавливают в результате двухстороннего осевого прессования твердосплавной порошковой массы в специально изготовленных пресс-формах.

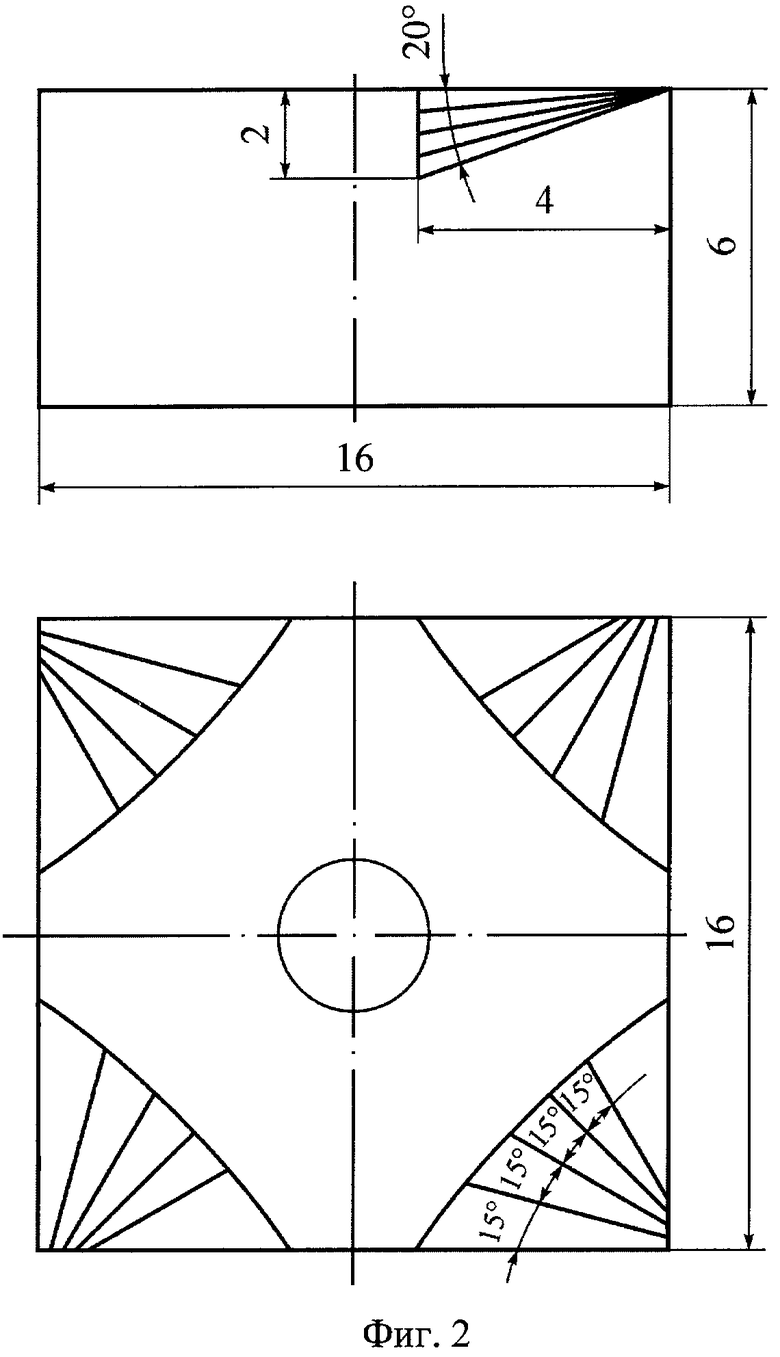

На фиг.1 представлено изображение сменной твердосплавной режущей пластины со стружколомающими ступеньками, выполненными на передней винтовой поверхности в аксонометрической проекции: 1 - исходная винтовая передняя поверхность, 2, 3, 4, 5 - дискретные винтовые поверхности (ступеньки).

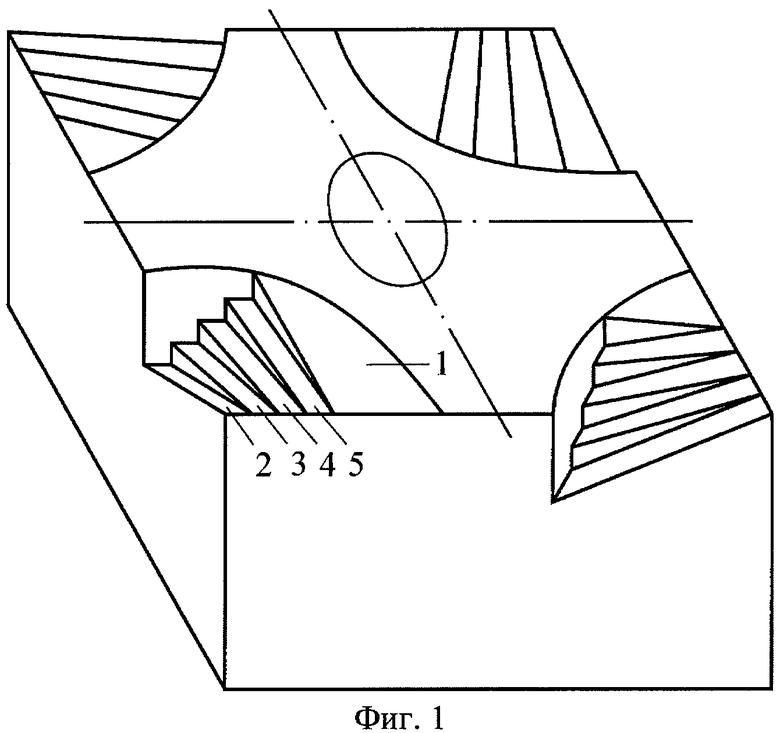

На фиг.2 представлено изображение сменной твердосплавной режущей пластины в ортогональной проекции.

На фиг.3 представлено увеличенное изображение стружколомающих ступеней (дискретных винтовых поверхностей - ступенек), выполненных на винтовой передней поверхности режущего клина твердосплавной сменной режущей пластины в аксонометрической проекции.

Пример конкретного использования твердосплавной сменной режущей пластины со стужкоразрущающими ступеньками на передней винтовой поверхности.

Испытанию на эффективность процесса завивания и стружкодробления подвергались твердосплавные сменные режущие пластины со ступеньками, выполненными на передней винтовой поверхности при продольном точении на токарном станке заготовок из углеродистых сталей.

Использовались режущие 4-гранные сменные пластины, представленные на фиг.1. Габаритные размеры у пластин были 16×16×6 мм. Винтовая поверхность, на которой выполнены четыре дискретных винтовых поверхности, имела шаг 74 мм и угол подъема 30°. В результате специальных испытаний было установлено, что наиболее эффективной с целью стружкозавивания и стружкодробления при резании углеродистых сталей является конструкция режущей сменной пластины, имеющей 4 дискретных винтовых поверхностей (ступенек). При меньшем количестве ступеней происходит пакетирование (наслоение) и неупорядоченное завивание сходящей стружки, снижающие эффективное ее складирование. При большем количестве ступеней происходит снижение вероятности дробления сходящей стружки, что приводит к снижению насыпного веса сходящей стружки. Дискретные винтовые поверхности имели, начиная от поверхности со стороны вспомогательной режущей кромки, соответственно, шаги 4, 8, 16 и 32 мм. Угол подъема для каждой дискретной винтовой поверхности по отношению к предыдущей составил 6°. Высота всех ступеней на периферии дискретных поверхностей abop, cdno, efmn, qhlm по отношению к главной режущей кромке была одинаковой и равнялась 0,5 мм. Ширина степеней на периферии также была одинаковой и составляла 2 мм. Дискретные винтовые поверхности (ступенчатые поверхности) располагались на поверхности, ограниченной углом 60° (см. фиг.2). Длина части режущей кромки, на которую выходят дискретные винтовые поверхности, составляет 5 мм. Причем lm=0,8 мм, mn=1,2 мм, no=1,4 мм, ор=1,6 мм (см. фиг.3).

При продольном точении стали 20 резцом, оснащенным 4-гранной сменной режущей пластиной из Т15К6, имеющей стружколомающие ступеньки на винтовой передней поверхности со скоростями 220-240 м/мин, подачами от 0,13 до 0,51 мм/об и глубинами резания от 0,5 до 4 мм, во всех случаях происходило удовлетворительное завивание и дробление стружки. Сходящая стружка имела элементную форму. При точении стали 20 режущей пластиной, конструктивно выполненной в соответствии с прототипом при подачах и глубинах резания вплоть до 0,21 мм/об и 1,0 мм соответственно, происходило неудовлетворительное завивание стружки. Сходящая стружка имела форму завитков длиной до 30-50 мм, а в некоторых случаях даже не подвергалась завиванию. Насыпная масса стружки в мерном объеме, определенном для режимов удовлетворительного завивания и разрушения стружки у предлагаемой конструкции, имеющей ступеньки на передней винтовой поверхности, была на 15-20% выше по сравнению с данными, полученными для прототипа. Установленный факт указывает на более высокую эффективность стружкозавивания с последующим дроблением стружки у предлагаемого конструктивного решения.

При продольном точении стали 45 резцом, оснащенным 4-гранной сменной режущей пластиной из Т15К6, имеющей стружколомающие ступеньки на передней поверхности со скоростями 200-220 м/мин, подачами от 0,13 до 0,46 мм/об и глубинами резания от 0,5 до 4 мм, во всех случаях наблюдалось удовлетворительное завивание и дробление стружки. Стружка была элементной или в виде полуколец. При точении сменной режущей пластиной, конструктивно выполненной в соответствии с прототипом при подачах и глубинах резания вплоть до 0,18 мм/об и 0,75 мм соответственно, происходило неудовлетворительное завивание. Сходящая стружка имела форму завитков длиной до 50-70 мм, а в некоторых случаях даже не подвергалась завиванию. Насыпная масса стружки в мерном объеме, определенном для режимов удовлетворительного завивания и разрушения стружки для предлагаемой конструкции со ступенями на передней винтовой поверхности, была на 10-15% выше по сравнению с прототипом.

При точении стали 65 резцом, оснащенным 4-гранной сменной режущей пластиной из Т15К6 со стружколомающими ступеньками на винтовой поверхности со скоростями 180-200 м/мин, подачами от 0,13 до 0,41 мм/об и глубинами от 0,5 до 4 мм, во всех случаях наблюдалось удовлетворительное завивание и дробление стружки. Стружка была элементной или в виде полукольцевой или кольцевой формы. При точении режущей пластиной, конструктивно выполненной в соответствии с прототипом при подачах и глубиной резания до 0,16 мм/об и 0,65 мм соответственно, происходило неудовлетворительное завивание и разрушение сходящей стружки. Сходящая стружка имела форму завитков длиной до 80-90 мм. Насыпная масса стружки в мерном объеме, определенном для режимов удовлетворительного завивания и дробления сходящей при резании стружки для предлагаемой конструкции со ступенями на передней винтовой поверхности, была на 5-10% выше по сравнению с прототипом.

На основании примеров конкретного использования предлагаемой конструкции режущей пластины можно сделать вывод, что с ее помощью можно расширить область рационального применения режущих инструментов, а наиболее эффективным является ее применение при резании пластичных материалов, где проблема стружкозавивания и дробления стружки является наиболее острой.

Аналогичные результаты были получены при резании указанных материалов 2-, 3- и 5-гранными твердосплавными режущими сменными пластинами со ступенями на передней винтовой поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЖУЩАЯ МНОГОГРАННАЯ СМЕННАЯ ПЛАСТИНА | 2008 |

|

RU2377099C1 |

| Стружколомающая сменная режущая пластина с переменным передним углом | 2017 |

|

RU2665858C1 |

| СМЕННАЯ РЕЖУЩАЯ ПЛАСТИНА | 2008 |

|

RU2364475C1 |

| УСТРОЙСТВО ДЛЯ ДРОБЛЕНИЯ СТРУЖКИ | 1986 |

|

RU1343673C |

| РЕЖУЩАЯ ПЛАСТИНА | 2003 |

|

RU2247632C1 |

| Многогранная режущая пластина | 1988 |

|

SU1611583A1 |

| Вибрационный резец для обработки железнодорожных колесных пар и режущая пластина | 2018 |

|

RU2715923C1 |

| РЕЖУЩАЯ ПЛАСТИНА | 2000 |

|

RU2198767C2 |

| Резец | 1989 |

|

SU1602617A1 |

| РЕЖУЩАЯ ПЛАСТИНА КОЛЕСОТОКАРНАЯ ЧАШЕЧНОЙ ФОРМЫ СО СТРУЖКОЛОМАЮЩИМ РЕЛЬЕФОМ НА ПЕРЕДНЕЙ ПОВЕРХНОСТИ | 2013 |

|

RU2528301C1 |

Изобретение относится к области обработки металлов резанием, сборному режущему инструменту. Пластина содержит винтовую переднюю поверхность с переменным передним углом, уменьшающимся от вершины резца. Для повышения эффективности завивания и дробления сходящей стружки при резании разнообразных по механическим свойствам обрабатываемых материалов винтовая передняя поверхность выполнена прерывистой, содержащей дискретные винтовые поверхности в виде ступенек в количестве от 3 до 5, имеющих одинаковую высоту и ширину. 3 ил.

Режущая многогранная сменная пластина, имеющая прерывистую переднюю поверхность, содержащую дискретные винтовые поверхности, отличающаяся тем, что винтовые поверхности выполнены в виде ступенек в количестве от 3 до 5, имеющих одинаковую высоту и ширину и переменный передний угол, уменьшающийся от вершины режущей пластины.

| Резец | 1982 |

|

SU1124502A1 |

| Режущая многогранная пластина | 1988 |

|

SU1579639A1 |

| Режущая пластина | 1989 |

|

SU1646691A1 |

| RU 2063843 C1, 20.07.1996 | |||

| Гидроузел | 1978 |

|

SU947268A1 |

Авторы

Даты

2008-06-27—Публикация

2006-09-25—Подача