Изобретение относится к сварочной технике, в частности к устройствам для плазменной сварки и резки черных и цветных металлов в среде защитного газа.

Известна плазменная горелка, содержащая корпус с установленным в нем электрододержателем, на котором закреплен электрод, и системой охлаждения электрода и электрододержателя с центральным каналом, выполненным в электрододержателе, и с наружным кольцевым каналом, концентричным центральному, сообщающимся с ним и образованным внутренней поверхностью корпуса и наружной поверхностью электрододержателя.

Недостатком известной плазменной горелки является то, что система охлаждения предназначена только для охлаждения электрода и электрододержателя и не является при этом единой системой охлаждения для всех нагревающихся элементов горелки, что не позволяет уменьшить габариты и вес устройства.

Наиболее близкой к изобретению по технической сущности и достигаемому эффекту является плазменная горелка, содержащая полый корпус, штуцеры для подвода и отвода охлаждающей воды, подачи плазмообразующего газа, установленное в корпусе и соединенное каналом со штуцером для подачи плазмообразующего газа плазмообразующее сопло, внутри которого расположены центрированный относительно корпуса электрод, выполненный с внутренней полостью и закрепленный на выполненном с каналом и продольным наружным пазом электрододержатель, который установлен относительно корпуса с кольцевым зазором, соединенным со штуцером для отвода охлаждающей воды. Канал, выполненный в электрододержателе, соединен со штуцером для подвода охлаждающей среды, кольцевым зазором и внутренней полостью электрода. Горелка имеет втулку, расположенную со стороны электрода.

Недостаток горелки - недостаточно эффективное охлаждение нагревающихся элементов.

Цель изобретения - интенсификация охлаждения нагревающихся элементов горелки.

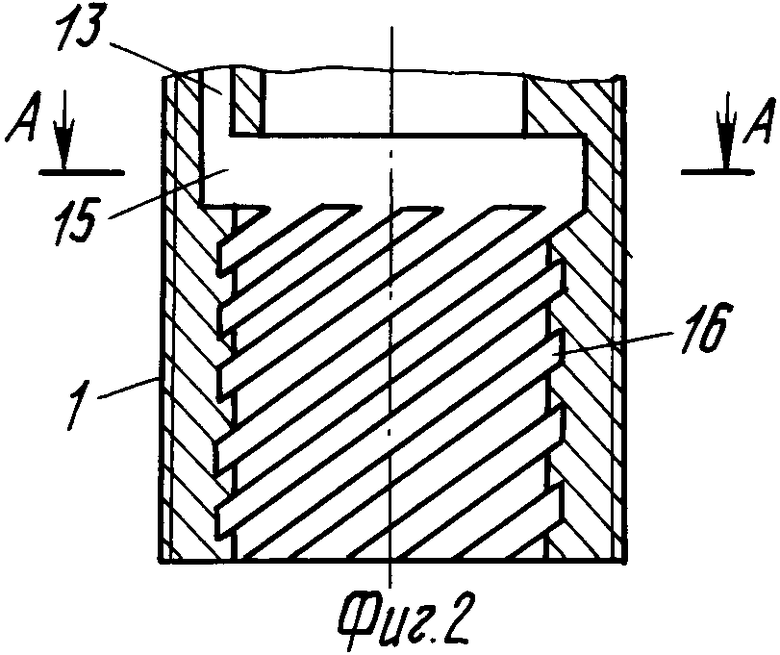

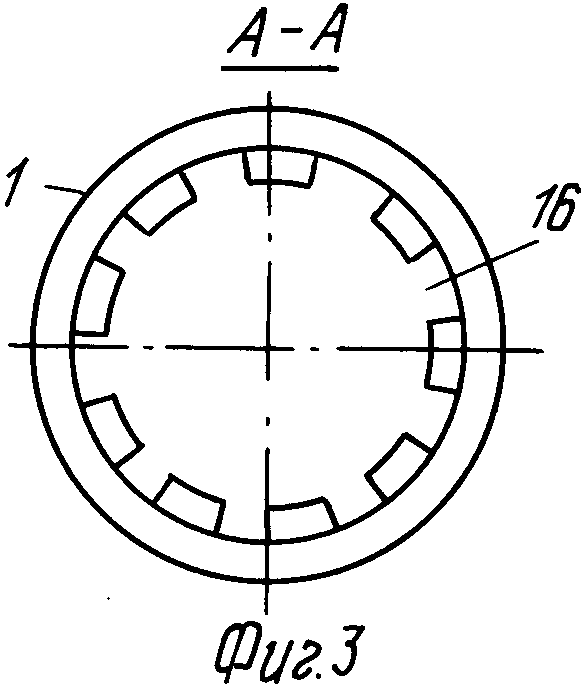

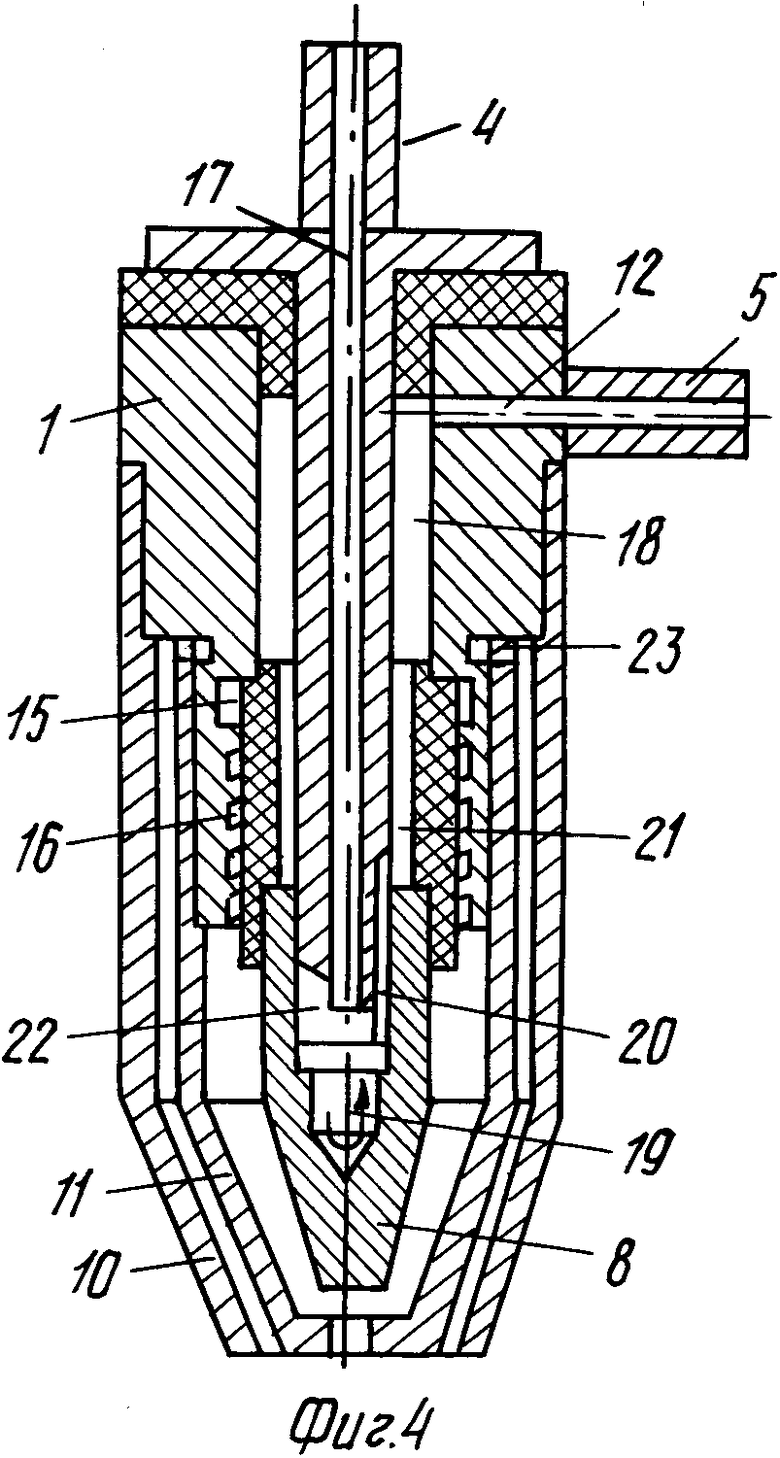

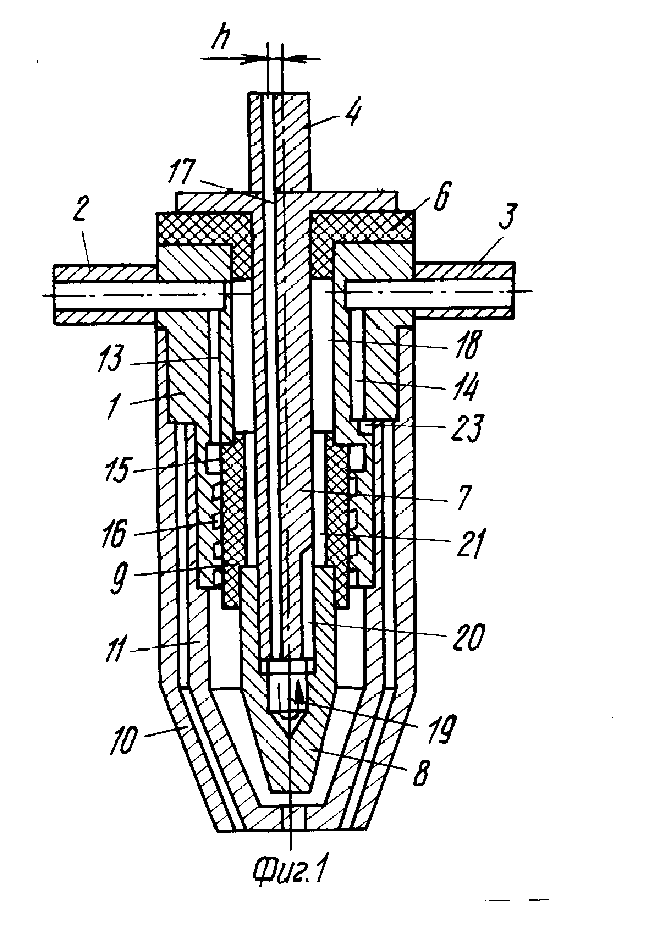

На фиг. 1 схематически изображена плазменная горелка; на фиг. 2 - корпус горелки; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - плазменная горелка, вид слева.

Плазменная горелка содержит полый медный корпус 1, штуцер 2 для подвода плазмообразующего газа, штуцер 3 для подвода защитного газа, штуцер 4 для подвода и штуцер 5 для отвода охлаждающей воды. В корпусе 1 посредством верхней втулки 6 установлен электрододержатель 7, на нижнем конце которого закреплен медный электрод 8, центрированный относительно корпуса 1 посредством нижней втулки 9. Обе втулки 6 и 9 выполнены из изоляционного материала. В нижней части корпуса 1 установлено сопло 10 для подачи защитного газа и расположенное в нем сопло 11 для подачи плазмообразующего газа. В корпусе 1 выполнены каналы 12 для отвода охлаждающей воды, каналы 13 - для подвода плазмообразующего газа, каналы 14 - для подвода защитного газа. В корпусе 1 со стороны его внутренней поверхности выполнены кольцевая полоcть 15 и винтовые каналы 16. Кольцевая полость 15 посредством канала 13 соединена со штуцером 2 для подвода плазмоообразующего газа и совместно с наружной поверхностью нижней втулки 9 в области ее верхнего торца образует коллектор-распределитель плазмообразующего газа. Винтовые каналы 16 совместно с наружной боковой поверхностью нижней втулки 9 образуют завихритель, посредством которого коллектор-распределитель 15 (фиг. 1) соединен с внутренней полостью плазмообразующего сопла 11. Горелка имеет также систему водяного охлаждения с центральным каналом 17, выполненным в электрододержателе 7, и наружным каналом 18, образованным внутренней поверхностью корпуса 1 и наружной поверхностью электрододержателя 7. В электроде 8 выполнена полость 19, которая посредством наружного продольного паза 20, выполненного на нижнем конце электрододержателя 7, и проходного канала 21, образованного внутренней поверхностью нижней втулки 9 и наружной поверхностью электрододержателя 7, соединена с кольцевым каналом 18, который, в свою очередь, соединен со штуцером 5 для отвода охлаждающей воды. Полость 19 электрода 8 соединена также с центральным каналом 17 со смещением этого соединения относительно оси электрододержателя 7 и полости 19 в сторону, противоположную смещению от этой оси паза 20. По первому варианту (фиг. 1) указанное смещение обеспечивается выполнением с соответствующим смещением на величину h центрального канала 17 относительно оси электрододержателя 7; а по второму варианту (фиг. 4) - выполнением в электрододержателе дополнительного наружного паза 22, центральным каналом 17, выполненным по оси электрододержателя 7 (т. е. без упомянутого смещения h) с глухим нижним торцом. Кроме того, показанные на фиг. 1 и 4 каналы 23 предназначены для перепуска защитного газа из каналов 14 в полость сопла 10.

Работа плазменной горелки заключается в следующем.

Охлаждающая вода, подводимая к штуцеру 4, поступает по центральному каналу 17 непосредственно (фиг. 1) или через дополнительный паз 22 (фиг. 4) в полость 19 электрода 8 со смещением от оси этой полости. Из полости 19 вода выходит также со смещением от указанной оси, но в противоположную сторону, через паз 20, проходной канал 21, наружный кольцевой канал 18 и штуцер 5 на слив. Тем самым вода последовательно охлаждает электрододержатель 7, электрод 8, образуя в его полости 19 последовательно и равномерно омывающий поверхность этой полости водоток (показано на фиг. 1 и 4 стрелкой), нижнюю втулку 9 и корпус 1. Одновременно через штуцер 2 по каналу 13 корпуса 1 в коллектор-распределитель 15 поступает плазмообразующий газ. Из этого коллектора-распределителя 15 плазмообразующий газ по завихрителю 16 поступает во внутреннюю полость сопла 11, тем самым дополнительно охлаждая корпус 1 в области, непосредственно прилегающей к электроду 8. Кроме того, через штуцер 3 по каналу 14 корпуса 1 и каналам 23 в сопло 10 поступает защитный газ. При этом, охлаждение сопел 10 и 11 осуществляется за счет отвода тепла в водо- и газоохлаждаемый корпус 1, с которым сопла имеют надежный тепловой контакт, а также защитный и плазмообразующим газом.

Конструкция горелки обеспечивает значительное повышение интенсивности охлаждения горелки, особенно ее наиболее нагревающихся частей - электрода и корпуса, что дает возможность снизить вес горелки и повысить ее мощность.

(56) Авторское свидетельство СССР N 863237, кл. В 23 К 9/16, 1979.

Авторское свидетельство СССР N 559787, кл. В 23 К 10/00, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ | 1991 |

|

RU2009816C1 |

| Устройство для плазменной обработки | 1991 |

|

SU1814604A3 |

| ПЛАЗМОТРОН | 1992 |

|

RU2050235C1 |

| ЭЛЕКТРОДНЫЙ УЗЕЛ ПЛАЗМЕННОЙ ГОРЕЛКИ | 1992 |

|

RU2018426C1 |

| Плазменная горелка | 1989 |

|

SU1680463A1 |

| Плазмотрон для сварки и наплавки | 2023 |

|

RU2826506C1 |

| ПЛАЗМЕННАЯ ГОРЕЛКА | 1989 |

|

SU1683484A1 |

| Плазмотрон | 1991 |

|

SU1834767A3 |

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

| ГОРЕЛКА ДЛЯ ПЛАЗМЕННОЙ РЕЗКИ | 1990 |

|

SU1743070A1 |

Использование: для плазменной сварки и резки черных и цветных металлов. Сущность изобретения: соединение внутренней полости 19 электрода 8 с центральным каналом 17 электрододержателя 7 выполнено со смещением относительно оси электрододержателя 7 в сторону, противоположную смещению от этой оси паза 20 электрододержателя 7. Это интенсифицирует охлаждение электрода 8 за счет улучшения циркуляции воды в полости 19 электрода 8. В корпусе 1 также дополнительно выполнены коллектор-распределитель 15 и завихритель 16. Коллектор-распределитель 15 посредством канала 13 соединен со штуцером 2 для подачи воды, а посредством завихрителя 16 - с внутренней полостью сопла 11. Это обеспечивает дополнительное охлаждение корпуса 1 плазмообразующим газом, проходящим по вихревым газоходам 16. 2 з. п. ф-лы, 4 ил.

Авторы

Даты

1994-03-30—Публикация

1991-02-25—Подача