Изобретение относится к обработке металлов резанием и преимущественно может быть использовано при обработке высоколегированных сплавов, а также деталей, восстановленных износостойкими покрытиями.

Известен пневматический метод измерения температуры в твердых телах [1] . Согласно этому способу измерения в режущем инструменте просверливают тонкое сквозное отверстие, через которое под давлением подают сжатый воздух и контролируют температуру по перепаду давления воздуха на входе и выходе из отверстия. Основной недостаток известного способа измерения - разрушение зубьев фрезы из-за наличия просверленного отверстия.

Известен способ измерения температуры на поверхности режущего инструмента посредством нанесения на объект измерения термонидикаторной краски [2] . Недостатки известного способа контроля температуры - низкая точность измерения и сложность аппаратуры для наблюдения за изменением цветов краски.

Наиболее близким по технической сущности и достигаемому результату к заявляемому решению является способ измерения температуры режущего инструмента с нанесением хладагента на измеряемую поверхность инструмента с последующим измерением температуры посредством термопары [3] . Недостаток известного способа измерения заключается в том, что они не обеспечивают высокой точности измерения температуры. Это объясняется тем, что термопара находится в контакте с поверхностью зуба фрезы незначительное время, которое недостаточно для нагрева спаев термопары до температуры, соответствующей температуре режущего инструмента. Такое явление обусловлено влиянием тепловой инерции.

Цель изобретения - повышение точности измерения температуры режущего инструмента за счет контроля ускорения мембраны при испарении хладагента.

Поставленная цель достигается тем, что в способе, заключающемся в нанесении хладагента на измеряемую поверхность режущего инструмента, участок поверхности с нанесенным хладагентом вводят в зону расположения мембраны, которую приводят в движение посредством парообразования хладагента. Измеряют ускорение мембраны посредством датчика, и на основе сравнения величины измеренного ускорения с тарировочными данными определяют температуру режущего инструмента.

Хладагент в качестве испаряющейся жидкости применяют в связи с малым временем испарения. При попадании капли хладагента на измеряемую поверхность инструмента она деформируется при увеличении диаметра. При этом капля хладагента получает от нагретой поверхности инструмента теплоту, посредством которой она нагревается до температуры насыщения ( θн). После нагрева капли до температуры насыщения происходит испарение капли. Образовавшийся пар хладагента используют для перемещения мембраны. Ускорение мембраны при образовании пара зависит от температуры измеряемой поверхности режущего инструмента. Время нагрева капли до состояния насыщения (температуры кипения) tн можно определить по формуле

tн=  , (1) где С - удельная теплоемкость хладагента, Дж/кг·К ;

, (1) где С - удельная теплоемкость хладагента, Дж/кг·К ;

ρ - плотность хладагента, кг/м3;

d - диаметр капли, м;

αк - коэффициент теплоотдачи при охлаждении поверхности инструмента при попадании капли Вт/м2 К;

θ н - температура насыщения капли хладагента, К;

θ о - начальная температура капли, К;

θ р - температура поверхности режущего инструмента, К.

Температуру поверхности режущего инструмента можно определить по формуле

θp=  / (2) где r - теплота парообразования хладагента, Дж/кг;

/ (2) где r - теплота парообразования хладагента, Дж/кг;

tи - время испарения капли после достижения температуры насыщения, оС;

αи - коэффициент теплоотдачи при испарении хладагента, Дж/м2·К;

m - отношение диаметра деформированной капли (D) к диаметру капли (d), т. е.

m = D/d,

tи - время испарения капли после достижения температуры насыщения, С.

В формуле (2) для определения θp необходимо иметь информацию о времени испарения капли tи, которое определяют по ускорению мембраны при сравнении его величины по тарировочным данным. Сопоставительный анализ с прототипом показывает, что заявляемый способ измерения температуры отличается тем, что измеряемый участок поверхности инструмента с каплей хладагента вводят в зону расположения мембраны, которую приводят в движение посредством испарения хладагента. По величине ускорения мембраны определяют температуру поверхности инструмента. Таким образом заявляемый способ измерения температуры соответствует критерию "новизна". Сравнение заявляемого способа измерения не только с прототипом но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что позволило сделать вывод о соответствии критерию "существенные отличия".

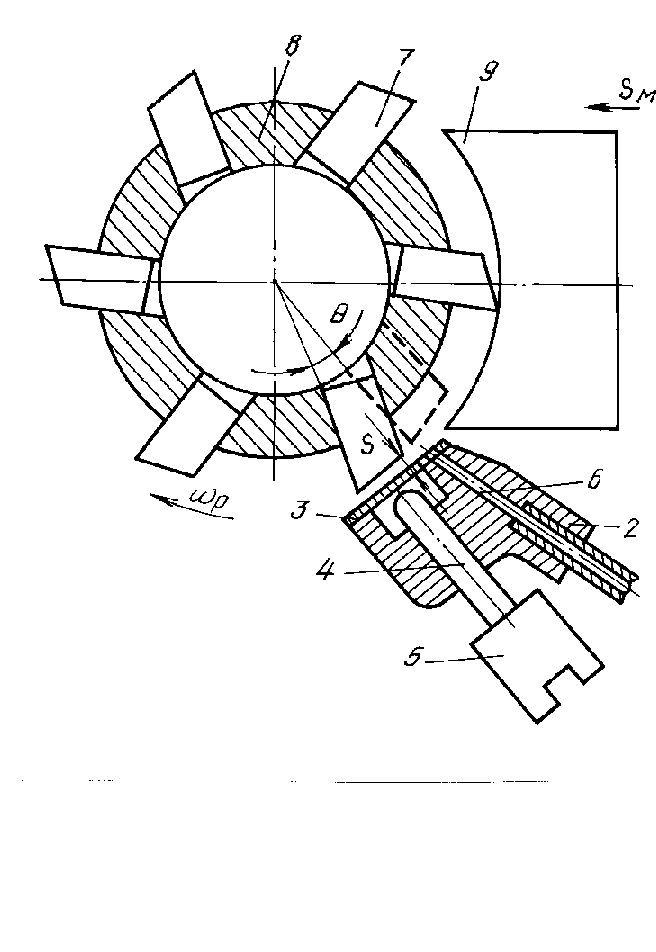

На чертеже изображена схема реализации заявляемого способа измерения температуры режущего инструмента.

Устройство для осуществления заявляемого способа измерения температуры содержит корпус 1, патрубок 2, мембрану 3, стержень 4, пьезорезонансный датчик 5. В корпусе 1 в мембране 3 выполнен канал 6 для ввода хладагента и его подачи на измеряемую поверхность зубьев фрезы 7, установленных в корпусе 8. Патрубок 2 соединен с устройством подачи хладагента.

Заявляемый способ измерения температуры режущего инструмента осуществляют следующим образом. Фрезу, содержащую корпус 8 с режущими зубьями 7, приводят во вращение с частотой вращения ωp, соответствующей данной скорости резания. Обрабатываемой детали 9 сообщают движение подачи в направлении оси фрезы, указанном стрелкой Sм.

При выходе зуба 7 фрезы из зоны обработки на измеряемую поверхность зуба наносят одну или несколько капель хладагента в зависимости от площади измеряемой поверхности зуба. В качестве хладагента могут применяться инертные газы в жидком состоянии. При попадании капли на измеряемую поверхность зуба фрезы она деформируется и первоначально нагревается до температуры насыщения (кипения). Время нагрева капли до температуры кипения можно определить по формуле (1). По истечении времени tк участок поверхности режущего инструмента с каплей, нагретой до температуры кипения θк вводится в зону расположения мембраны 3, которая установлена по отношению к зубу фрезы с зазором S. В этой зоне происходит испарение капли, время которого зависит от температуры нагреваемой поверхности инструмента. При образовании пар воздействует на мембрану, которая под воздействием пара приходит в движение с ускорением а, величину которого можно определить по формуле

a =  , (3) где l - величина перемещения мембраны 3 за время tи.

, (3) где l - величина перемещения мембраны 3 за время tи.

Величину ускорения а можно определить с помощью пьезорезонансного датчика 5.

Если измерить величину перемещения мембраны (прогиба) l, то можно определить время tи, в течение которого происходит испарение капли хладагента. Подставляя время tи в формулу (2) можно аналитически определить температуру нагрева режущего инструмента. Однако этот способ определения температуры инструмента связан со значительными погрешностями из-за неточной информации о составляющих αи, m, tи. Поэтому более точно температуру на поверхности режущего инструмента определяют на основе сравнения величины ускорения а с тарировочными данными, соответствующими определенной температуре нагрева режущего инструмента. По величине ускорения а определяют его температуру. Это связано с тем, что при постоянных значениях зазора S, диаметра капли d, удельной теплоемкости капли С и ее плотности ρ , ускорение а зависит от температуры измеряемой поверхности θo. Способ измерения температуры измеряемой поверхности режущего инструмента.

П р и м е р 1. Производят измерение температуры зуба фрезы при фрезеровании шаропрочного сплава ХН77ТЮР. Измерение осуществляют при следующих параметрах: Скорость резания, м/с 0,65 Подача на зуб, м/зуб 10-4/зуб Частота вращения, 1/с 6,5 Диаметр фрезы, М 0,2 Число зубьев 6 Хладагент Жидкий азот Диаметр капли (d), м 2 10-3 Зазор между мембраной и плоскостью зуба фрезы, м 5 10-4 Ускорение мембраны, м/с2 0,21 Температура режущего инструмента, при сравнении с тарировочными данными, К 963

По сравнению с прототипом применение заявляемого способа измерения температуры режущего инструмента обеспечивает повышение точности измерения на менее чем в три раза; снижение себестоимости обработки деталей на 28% .

Данные получены на основе экспериментов и выполненных расчетов. (56) 1. Авторское свидетельство СССР N 630054, кл. В 23 Q 15/00, 1976.

2. Авторское свидетельство СССР N 1312408, кл. G 01 K 13/06, 1976.

3. Авторское свидетельство СССР N 1491658, кл. В 23 Q 11/10, 1987.

Использование: в обработке металлов резанием, преимущественно высоколегированных сплавов, а также деталей, восстановленных износостойкими покрытиями. Сущность изобретения: на измеряемую поверхность режущего инструмента 7 наносят хладагент. Участок поверхности инструмента с нанесенным хладагентом вводят в зону расположения мембраны 3, которая посредством стержня 4 соединена с пьезорезонансным датчиком ускорения 5. Перед подводом указанного участка к мембране 3 каплю хладагента нагревают до температуры кипения посредством ее контакта с нагретой поверхностью режущего инструмента 7. В зоне расположения мембраны 3 капля хладагента испаряется. Под действием образовавшегося пара мембрана 3 перемещается с ускорением, зависящим от температуры нагрева поверхности режущего инструмента 7. Величину ускорения мембраны 3 измеряют посредством пьезорезонансного датчика 5, а затем сравнивают с тарировочными данными и определяют фактическую температуру режущего инструмента. 1 ил.

СПОСОБ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ РЕЖУЩЕГО ИНСТРУМЕНТА , котоpую опpеделяют посpедством чувствительного элемента, пpи этом на измеpяемую повеpхность наносят хладагент, котоpый испаpяется, отличающийся тем, что в качестве чувствительного элемента используют мембpану, пpи этом в зону последней вводят участок повеpхности инстpумента с хладагентом, а мембpане сообщают пеpемещение посpедством упомянутого испаpения хладагента, после чего измеpяют ускоpение мембpаны, величину котоpого сpавнивают с таpиpовочными данными, а затем опpеделяют темпеpатуpу pежущего инстpумента.

Авторы

Даты

1994-03-30—Публикация

1991-07-01—Подача