Изобретение относится к электрофизическим и электрохимическим методам обработки токопроводящих материалов и может быть использовано в производстве деталей авиационной, химической и инструментальной отраслей промышленности.

Известен способ магнитно-электрической обработки, при котором электрический ток пропускают через зону контакта детали с дисковым электродом-инструментом, а расплавленный металл удаляют электродом-инструментом, свободно вращающимся на своих опорах. Недостаток известного способа - низкая производительность обработки из-за низкой скорости удаления расплавленного металла.

Наиболее близким по технической сущности и достигаемому положительному эффекту является способ электроконтактной резки, содержащий пропускание электрического тока через зону контакта дискового электрода-инструмента с разрезаемым пазом детали, удаление расплавленного металла вращающимся электродом- инструментом, а также дополнительное удаление расплава магнитным полем, образованным вторичным контуром рабочего тока. Однако известному способу электроконтактной резки свойственны такие недостатки как малая производительность при обработке поверхностей вращения и низкое качество обрабатываемой поверхности из-за попадания на нее расплавленного металла (образования наплывов).

Цель изобретения - повышение производительности обработки за счет устранения попадания расплава на обрабатываемую поверхность детали.

Поставленная цель достигается тем, что в способе, заключающемся в пропускании электрического тока через зону контакта детали с электродом-инструментом и удалении расплавленного металла вращающимся электродом-инструментом через зону, расположенную смежно с обрабатываемой поверхности детали и с зоной контакта детали с электродом-инструментом, периодически пропускают импульсы электрического тока. Полярность импульсов тока противоположна полярности технологического тока.

В процессе электроконтактной обработки детали из-за попадания расплавленного металла, образованного при пропускании технологического тока через межэлектродное пространство, на ранее обработанную поверхность детали на ней образуются наплывы или частицы застывшего расплава. Образование наплывов требует введения дополнительной операции по их удалению, что снижает производительность обработки. Устранение образования наплывов является одним из эффективных способов повышения производительности обработки. С целью исключения попадания расплава на обработанную поверхность детали в процессе ее обработки периодически пропускают импульсы электрического тока. Полярность импульсов тока противоположна полярности технологического тока. При прохождении импульсов тока возникает электродинамическая сила Fэ, которая действует на расплав металла, образовавшийся в межэлектродном пространстве и препятствует его вытеканию на обработанную поверхность детали. Величину силы Fэ можно определить по формуле

Fэ= μo˙Iт˙Ig˙Rэ˙θ , где μo - магнитная проницаемость расплавленного металла;

Iт - технологический ток, проникающий через зону контакта электрода-инструмента с обрабатываемой деталью;

Ig - амплитудное значение дополнительного импульсного тока;

Rэ - радиус электрода-инструмента;

θ - центральный угол дуги контакта электрода-инструмента с деталью.

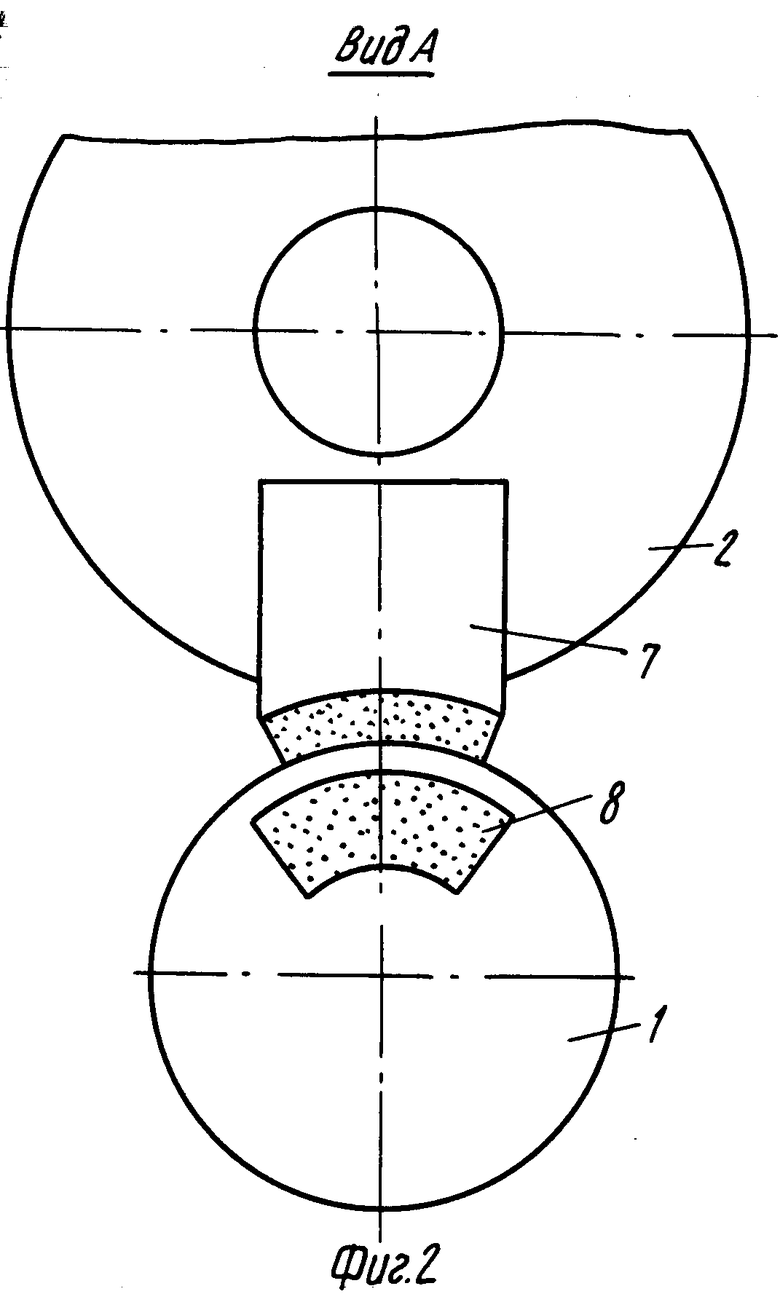

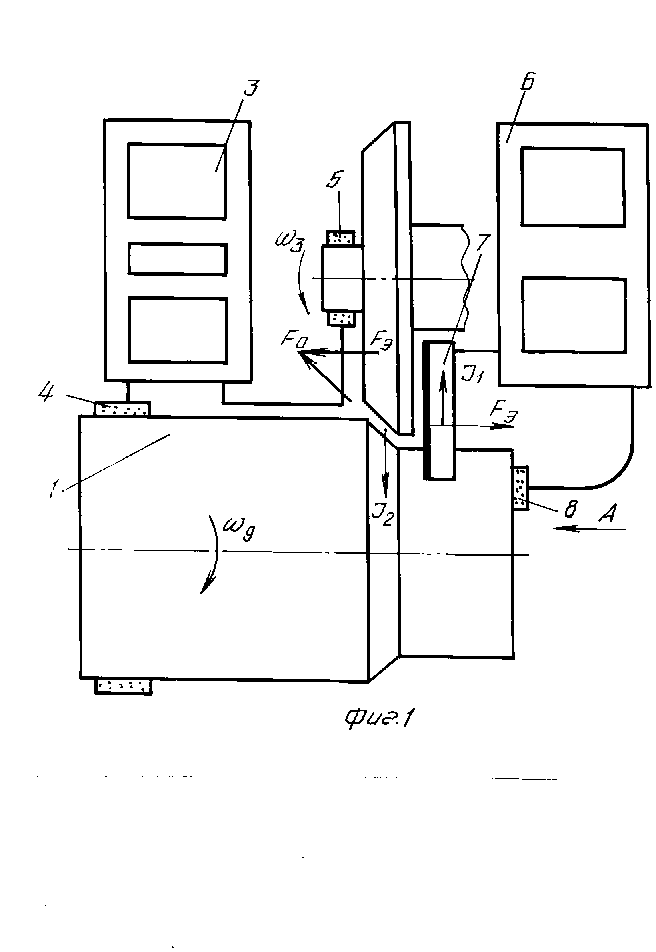

На фиг. 1 изображена схема осуществления способа электроконтактной обработки; на фиг. 2 - вид А на фиг. 1.

Обрабатываемая деталь 1 и электрод-инструмент 2 соединены с источником технологического тока 3 посредством токопроводов 4,5. Источник дополнительного импульсного тока 6 соединен с дополнительными токопроводами 7,8. Токопровод 7 контактирует с наружной цилиндрической поверхностью детали 1, ранее подвергшейся электроконтактной обработке, а токоподвод 8 находится в контакте с торцовой поверхностью детали 1.

Способ электроконтактной обработки деталей осуществляют следующим образом.

Деталь 1 и электрод-инструмент устанавливают по отношению друг к другу с зазором 0,02-0,03 мм, выбираемым из технологических соображений. Токоподвод 7 вводят в соприкосновение с обработанной поверхностью детали 1. Электрод-инструмент 2 и обрабатываемую деталь 1 приводят во вращение со скоростями, значения которых определяют на основе технологических условий обработки. В процессе обработки через межэлектродный зазор, образованный электродом-инструментом 2 и деталью 1 пропускают импульсы технологического тока, под действием которых участки обрабатываемой поверхности детали 1 смежные с поверхностью электрода-инструмента 2, нагреваются до температуры плавления. Основная часть расплавленного металла выбрасывается из зоны обработки вращающимся электродом-инструментом 2, часть расплава вытесняется из межэлектродного пространства в осевом направлении и застывает в виде наплывов на обработанной и необработанной поверхностях детали 1. Если наплывы на необработанной поверхности детали 1 удаляются в процессе обработки, то на обработанной поверхности детали они сохраняются после окончания обработки.

Для удаления наплывов приходится вводить дополнительную операцию, которую чаще всего осуществляют на обдирочных шлифовальных станках с применением крупнозернистых кругов. Введение дополнительной обработки ведет к непроизводительным затратам времени и снижению производительности обработки. Для устранения указанного негативного явления в процессе обработки через токоподвод 7 периодически пропускают импульсы дополнительного тока, полярность которых противоположна полярности технологического тока. В результате пропускания этих импульсов на расплав металла действует электродинамическая сила Fэ, направленная в осевом направлении и препятствующая вытеснению расплава на обработанную поверхность детали 1. Величина силы определяется по формуле, приведенной выше. Электрическая мощность Nв, потребляемая на образование электродинамической силы, определяется по формуле

NВ=  , где Ug - амплитудное значение напряжения импульсов дополнительного тока.

, где Ug - амплитудное значение напряжения импульсов дополнительного тока.

При отсутствии наплывов отпадает необходимость в дополнительной механической обработке, вводимой для их удаления.

П р и м е р 1. Производят электроконтактную обработку вала из жаропрочного сплава ХН77ТЮР с размерами: наружный диаметр 8х10-2 м длина вала 0,5 м

Обработку производят при следующих параметрах:

напряжение между

деталью и электродом- инструментом, В 28

сила технологического

тока, протекающего в зоне

контакта детали и элект- рода-инструмента, А 3100

скорость вращения элект- рода-инструмента, м/с 47

скорость вращения детали, м/с 0,015

скорость подачи элект-

рода-инструмента в осе- вом направлении, м/с 2х10-5

амплитудное значение им- пульсного тока, 15000

обратной полярности, А напряжение импульсного тока, В 12 скважность импульсов тока обратной полярности 4 время следования импульсов, С 0,005.

По сравнению с прототипом применение способа электроконтактной обработки обеспечивает повышение производительности обработки на 29% , снижение себестоимости обработки на 19% , повышение технологических возможностей. (56) Авторское свидетельство СССР N 217563, кл. В 23 Н 7/38, 1967.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТРУДНООБРАБАТЫВАЕМЫХ МАТЕРИАЛОВ | 1991 |

|

RU2009787C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ДЕТАЛЕЙ | 1993 |

|

RU2061089C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ БЫСТРОРЕЖУЩИХ СТАЛЕЙ | 1992 |

|

RU2005810C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ | 2014 |

|

RU2554260C1 |

| Устройство для электрообработки | 1987 |

|

SU1523271A1 |

| СПОСОБ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ РЕЖУЩЕГО ИНСТРУМЕНТА | 1991 |

|

RU2009829C1 |

| Способ электрохимической абразивной обработки детали шлифовальным кругом на токопроводящей связке | 2024 |

|

RU2822156C1 |

| Шпиндельный узел электрохимического станка | 1982 |

|

SU1129043A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ ИЗДЕЛИЙ ИЗ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ | 1997 |

|

RU2118412C1 |

| Составной электрод-инструмент | 1978 |

|

SU814645A1 |

Использование: электроконтактная обработка деталей типа тел вращения дисковым электродом-инструментом. Сущность изобретения: рабочий ток от генератора 3 при помощи токопроводов 4 и 5 поступает на промежуток между деталью 1 и дисковым электродом-инструментом 2. Источник дополнительного импульсного тока 6 связан с деталью при помощи токопроводов 7 и 8, расположенных на обработанной поверхности в непосредственной близости от зоны обработки. Полярность дополнительного тока противоположна полярности основного технологического тока и обеспечивает защиту обработанной поверхности от попадания на нее расплава из зоны обработки. 2 ил.

СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ОБРАБОТКИ ДЕТАЛЕЙ типа тел вpащения вpащающимся дисковым электpодом-инстpументом, включающий пpопускание pабочего технологического тока чеpез зону контакта между деталью и электpодом-инстpументом и удаление pасплава пpи помощи электpодинамических сил тока дополнительного контуpа, отличающийся тем, что ток дополнительного контуpа пpопускают импульсно по обpаботанному участку детали в непосpедственной близости от зоны обpаботки, пpи этом поляpность импульсов тока дополнительного контуpа выбиpают пpотивоположной поляpности pабочего технологического тока.

Авторы

Даты

1994-03-30—Публикация

1991-07-01—Подача