Изобретение относится к кузнечно-прессовому машиностроению, в частности к конструкции исполнительных механизмов кривошипных прессов.

Известен исполнительный механизм кривошипной вертикальной кузнечно-прессовой машины, содержащей ползун с выполненными в его верхней части гнездами, сочлененными с соответствующими коленами кривошипного вала шатуны с узлами регулировки их длины, уравновешиватель ползуна, силовые цилиндры включения шатунов, при этом каждый из шатунов сочленен со штоком соответствующего силового цилиндра с возможностью фиксации в одном из гнезд ползуна; кривошипный вал выполнен с одинаковым эксцентриситетом всех колен, последние выполнены смещенными по фазе, а гнезда - смещенными по высоте одно относительно другого на величину, меньшую удвоенного эксцентриситета.

Недостатком известного механизма является следующее: при увеличении частоты вращения кривошипного вала, с целью повышения производительности кривошипной машины, увеличиваются ускорения подвижных частей пресса, что ведет к повышенному износу деталей пресса и снижению точности его работы.

Известен исполнительный механизм кривошипного пресса, выбранный в качестве прототипа, содержащий трехколенный вал с фазовым смещением и одинаковым эксцентриситетом колен, шарнирно связанные с коленами шатуны, подпружиненный относительно станины и размещенный в ее направляющих ползун с гнездами со стороны шатунов, узлы включения шатунов, каждый из которых выполнен в виде шарнирно сочлененного с соответствующим шатуном плунжера со стопорным элементом, расположенного в направляющих ползуна перпендикулярно стопорному элементу и подпружиненного относительно ползуна фиксатора с роликом, а также закрепленного на станине копира. Шатуны и плунжеры со стопорными элементами выполнены одинаковой длины, а упомянутые гнезда - одинаковой глубины.

Фазовое смещение колен вал равно 180о.

Стопорные элементы установлены с возможностью поочередного захода в гнезда ползуна и взаимодействия с фиксаторами, а последние смонтированы в направляющих ползуна с возможностью взаимодействия своими роликами с неподвижными копирами.

Конструкция исполнительного механизма обеспечивает повышение производительности пресса в два раза без увеличения частоты вращения кривошипного вала, т. е. без ухудшения динамических условий работы.

Недостатком исполнительного механизма является сложность конструкции: каждый из узлов включения шатунов имеет расположенный в направляющих ползуна и подпружиненный относительно ползуна фиксатор с роликом и закрепленный на станине копир.

Целью изобретения является упрощение конструкции исполнительного механизма кривошипного пресса.

Это достигается тем, что в исполнительном механизме кривошипного пресса, содержащем трехколенный вал с фазовым смещением колен на 180о с одинаковым эксцентриситетом колен с размещением центрального колена вдоль продольной оси ползуна, шарнирно связанные с коленами шатуны одинаковой длины, подпружиненный относительно станины и размещенный в ее направляющих ползун с гнездами одинаковой глубины со стороны шатунов, узлы включения шатунов в виде шарнирно сочлененных с соответствующими шатунами плунжеров одинаковой длины со стопорными элементами, подпружиненный фиксатор, расположенный в направляющих ползуна перпендикулярно стопорному элементу, взаимодействующий через ролик с копиром, направляющие фиксатора выполнены в виде паза, параллельного оси поворота трехколенного вала, а фиксатор для всех стопорных элементов выполнен в виде размещенной в направляющем пазу пластины с отверстиями под стопорные элементы.

Сопоставительный анализ с прототипом показывает, что заявляемый исполнительный механизм отличается тем, что три узла включения имеют один фиксатор с роликом и копиром. Таким образом, заявляемый исполнительный механизм соответствует критерию "новизна".

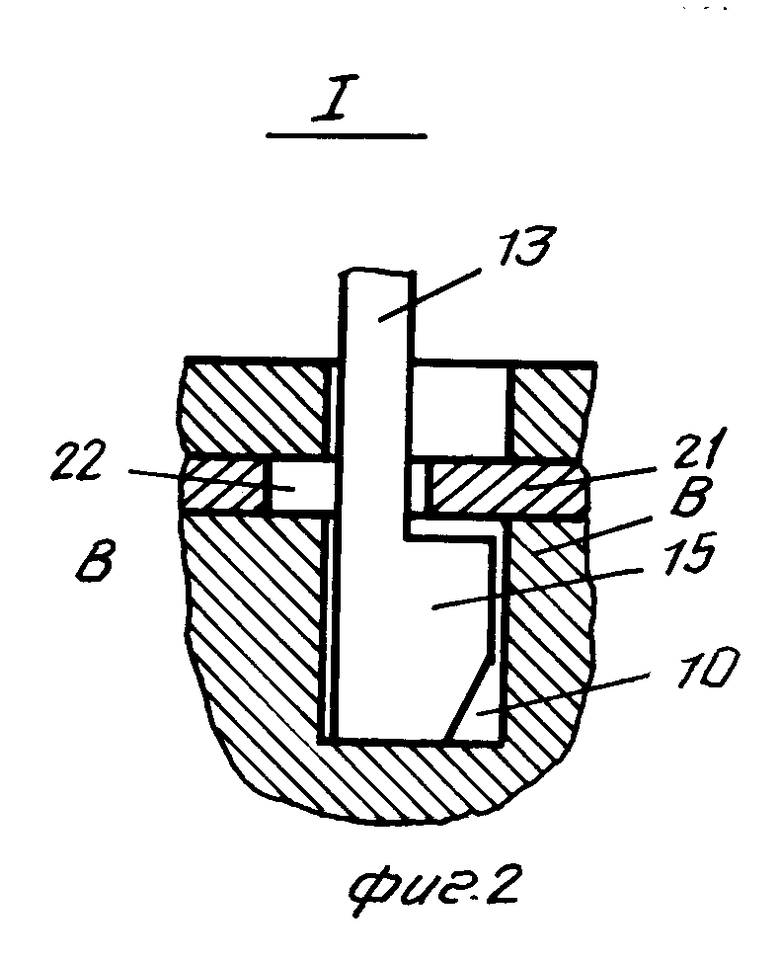

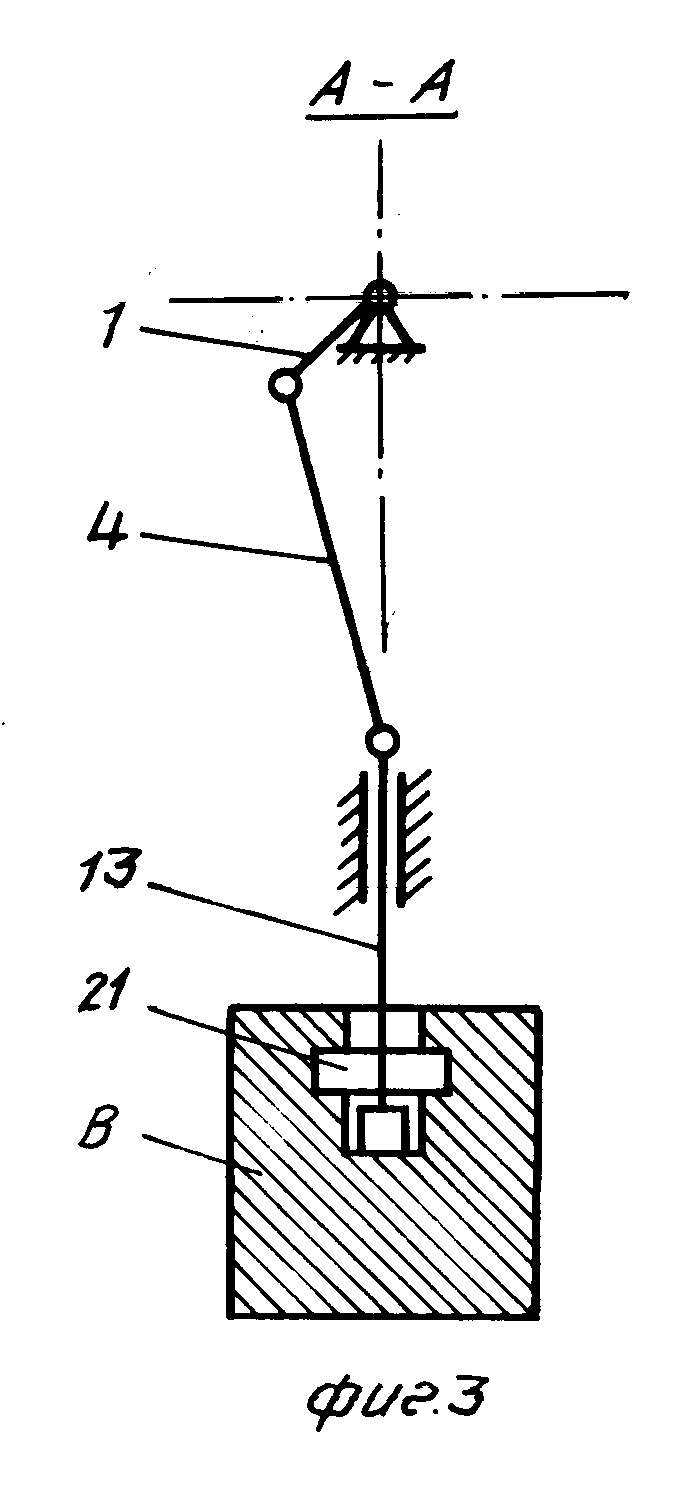

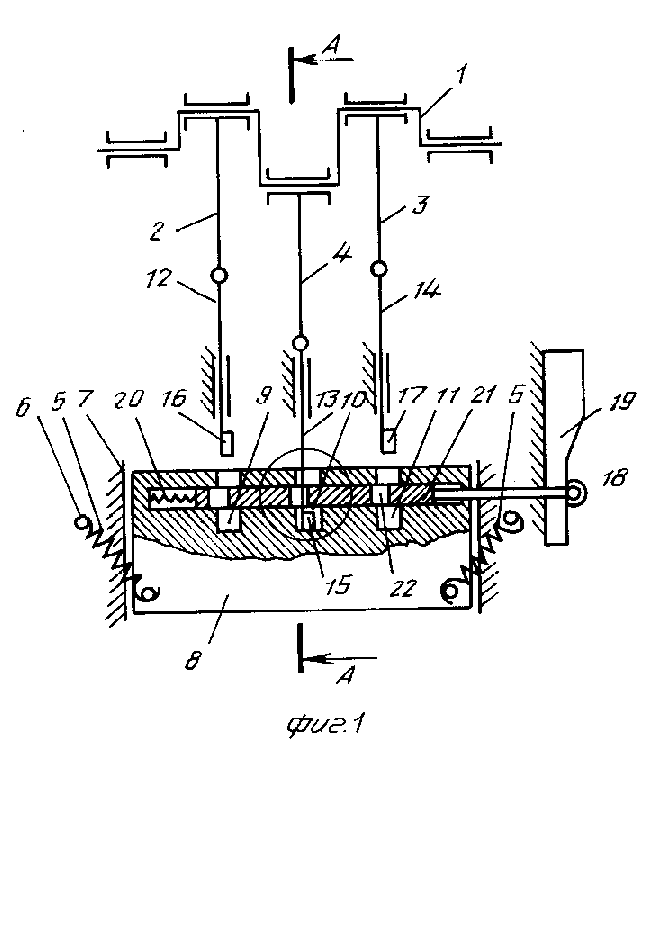

На фиг. 1 показан исполнительный механизм, общий вид; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - разрез А-А на фиг. 1.

Исполнительный механизм содержит трехколенный вал 1 с одинаковым эксцентриситетом колен, шарнирно связанные с коленами вала шатуны 2-4, подпружиненный посредством пружин 5 относительно станины 6 и размещенный в направляющих 7 ползун 8 с гнездами 9-11 со стороны шатунов 2-4, а также узлы включения последних. Центральное колено вала 1 размещено вдоль продольной оси ползуна 8.

Каждый из узлов включения шатунов выполнен в виде шарнирно сочлененного с соответствующим шатуном 2, 3 и 4 плунжера 12, 13 и 14 со стопорным элементом 15, 16 и 17, подпружиненной пружиной 20 пластины 21 с роликом 18 в направляющем пазу 22 ползуна 8; ролик 18 взаимодействует с копиром 19. Шатуны, плунжеры со стопорными элементами, выполнены с одинаковыми размерами. Фазовое смещение крайних колен вала 1 выполнено равным 180о относительно среднего колена.

Исполнительный механизм работает следующим образом.

При вращении вала 1 центральный плунжер 13 движется из крайнего нижнего положения вверх и при помощи зафиксированного в гнезде 10 ползуна 8 стопорного элемента 15 поднимает ползун 8 из крайнего нижнего положения. При достижении центральным коленом вала угла 50-60о, измеряемого от оси перемещения ползуна по часовой стрелке, ролик 18 пластины 21 накатывается на выступ копира 19 из-за чего пластина 21, перемещаясь в направляющем пазу 22, освобождает стопорный элемент 15. Ползун удерживается от самопроизвольного хода вниз пружинами 5.

При достижении крайними коленами кривошипного вала 1 угла 50-60о, измеряемого от вертикальной оси перемещения ползуна против часовой стрелки, стопорные элементы 16, 17 плунжеров 12, 14 входят в гнезда 9 и 11, нажимают на ползун 8, который начинает движение вниз, ролик 18 пластины 21 скатывается с выступа копира 19 и пластина 21 под действием пружины 20 фиксирует стопорные элементы 16, 17 плунжеров 12, 14. После достижения ползуном 8 крайнего нижнего положения плунжеры 12, 14 при помощи зафиксированных стопорных элементов 16, 17 поднимают ползун 8 до угла поворота крайних колен в 50-60о, измеряемого от вертикальной оси перемещения ползуна по часовой стрелке, ролик 18 пластины 21 накатывается на выступ копира 19, перемещаясь в направляющем пазу 22, освобождает стопорные элементы 16, 17 и ползун 8 удерживается от самопроизвольного хода вниз пружинами 5.

При достижении центральным коленом вала 1 угла в 50-60о, измеряемого от вертикальной оси движения ползуна 8 против часовой стрелки, стопорный элемент 15 центрального плунжера 13 входит в гнездо 10 ползуна 8. Плунжер 13 нажимает на ползун 8, ролик 18 скатывается с выступа копира 19, пластина 21 перемещается в направляющем пазу 22 в рабочее положение, ползун 8 совершает рабочий ход вниз.

Таким образом, за полный оборот кривошипного вала в результате взаимодействия подпружиненной относительно ползуна пластины, стопорных элементов крайнего и центральных плунжеров ползун последовательно совершает холостой ход вверх под действием центрального плунжера, рабочий и холостой ходы под действием крайних плунжеров и рабочий ход вниз под действием центрального плунжера, т. е. два рабочих хода за один оборот кривошипного вала.

Технико-экономический эффект от внедрения изобретения обеспечивается за счет упрощения конструкции исполнительного механизма. (56) Авторское свидетельство СССР N 1109320, кл. B 30 B 1/26, 1984.

Авторское свидетельство СССР N 1397307, кл. B 30 B 1/26, 1988.

Кузнечно-штамповочное оборудование / Учебник для вузов / А. Н. Банкетов, Ю. А. Бочаров, Н. С. Добринский и др. Под ред. Банкетова А. Н. , Ланского Е. Н. , 2-е изд. М. : Машиностроение, 1982.

Кривошипные кузнечно-прессовые машины. Теория и проектирование / Власов В. И. , Борзыкин А. Я. , Букин-Батырев И. К. и др. М. : Машиностроение, 1982.

| название | год | авторы | номер документа |

|---|---|---|---|

| Исполнительный механизм кривошипного пресса | 1986 |

|

SU1397307A1 |

| Исполнительный механизм кривошипного пресса | 1989 |

|

SU1655806A1 |

| Исполнительный механизм кривошипной вертикальной кузнечно-прессовой машины | 1983 |

|

SU1109320A1 |

| ПРЕДОХРАНИТЕЛЬ ПРЕССА | 1999 |

|

RU2169080C1 |

| КРИВОШИПНО-ВИНТОВОЙ ПРЕСС | 2003 |

|

RU2252872C1 |

| РЫЧАЖНО-ВИНТОВОЙ ПРЕСС | 2001 |

|

RU2192963C1 |

| МАШИНА ДЛЯ УКЛАДКИ В ТАРУ ИЗДЕЛИЙ УДЛИНЕННОЙ ФОРМЫ | 2001 |

|

RU2176973C1 |

| ЧЕКАНОЧНЫЙ ПРЕСС | 2001 |

|

RU2186687C1 |

| УСТРОЙСТВО ТИПА "РУКА" ДЛЯ ПЕРЕДАЧИ ИЗДЕЛИЙ | 2000 |

|

RU2179108C1 |

| МАШИНА ДЛЯ НАПОЛНЕНИЯ БАНОК ПРОДУКТОМ | 2001 |

|

RU2224695C2 |

Исполнительный механизм кривошипного пресса. Использование: кузнечно-прессовое машиностроение, исполнительные механизмы кривошипных прессов. Сущность: исполнительный механизм содержит трехколенный вал 1 с одинаковым эксцентриситетом колен, шарнирно связанные с коленами вала 1 шатуны 2 - 4, подпружиненный посредством пружин 5 относительно станины 6 и размещенный в направляющих 7 ползун с гнездами 9 - 11 со стороны шатунов 2 - 4, а также узлы включения последних. Центральное колесо вала размещено вдоль продольной оси ползуна 8. Каждый из узлов включения шатунов выполнен в виде шарнирно сочлененного с соответсвующим шатуном 2, 3, 4 плунжера 12, 13, 14 со стопорным элементом 15, 16, 17 и подпружиненной пружиной 20 пластины 21 с роликом 18, взаимодействующим с копиром 19. Шатуны, плунжеры со стопорными элементами выполнены с одинаковыми размерами. Фазовое смещение крайних колен вала 1 выполнено равным 180относительно среднего колена. Положительный эффект: упрощение конструкции исполнительного механизма кривошипного пресса. 3 ил.

ИСПОЛНИТЕЛЬНЫЙ МЕХАНИЗМ КРИВОШИПНОГО ПРЕССА , содеpжащий тpехколенный вал с фазовым смещением колен на 180o и одинаковым эксцентpиситетом колен с pазмещением центpального колена вдоль пpодольной оси ползуна, шаpниpно связанные с коленами шатуны одинаковой длины, подпpужиненный относительно станины и pазмещенный в ее напpавляющих ползун с гнездами одинаковой глубины со стоpоны шатунов, узлы включения шатунов в виде шаpниpно сочлененных с соответствующими шатунами плунжеpов одинаковой длины со стопоpными элементами, подпpужиненный фиксатоp, pасположенный в напpавляющих ползуна пеpпендикуляpно к стопоpному элементу и взаимодействующий чеpез pолик с копиpом, отличающийся тем, что напpавляющие фиксатоpа выполнены в виде паза, паpаллельного оси повоpота тpехколенного вала, а фиксатоp для всех стопоpных элементов выполнен в виде pазмещенной в напpавляющем пазу ползуна пластины с отвеpстиями под стопоpные элементы.

Авторы

Даты

1994-03-30—Публикация

1991-07-01—Подача