Предлагаемое изобретение относится к оборудованию, используемому преимущественно в линиях приведения консервов в товарный вид на операциях укладки банок в тару.

Известно устройство для укладки в тару штучных изделий (Авт. св. СССР N 707849, кл. В 65 В 5/10, 1980 г.). содержащее накопитель-формирователь слоя изделий и магазин-питатель для прокладок, опорное приспособление для тары и механизм с захватами для изделий и прокладок, смонтированными с возможностью их возвратно-поступательного перемещения в горизонтальной и вертикальной плоскостях.

Основным недостатком устройства являются ударные нагрузки, возникающие на границах интервалов движения захватов, что приводит к необходимости уменьшения скорости движения захватов и соответственно к снижению производительности. Из-за наличия ударов период рабочего цикла устройства не может быть меньше 7,5 с. При схеме укладки 3х4 банки в слое, наиболее распространенной в рыбоконсервном производстве, производительность такого устройства составляет G = 60•z/τ = 60•12 : 7,5 = 96 банок/мин, что значительно меньше производительности автоматизированной рыбоконсервной линии, где z - число банок в слое; τ - период рабочего цикла, с.

Известна также машина для укладки штучных изделий в тару, содержащая накопитель-формирователь слоя изделий, магазин-питатель для прокладок, опорное приспособление для тары, механизм с захватами для изделий и прокладок, выполненный в виде совокупности механизмов, имеющей общее единое выходное звено с укрепленными на нем захватами, совершающее сложное плоское движение, и привод (Патент РФ N 2118274, опубл. в БИ N 24, 1998 г. - прототип).

Основным недостатком данной машины является усложненность привода механизма перемещения захватов и связанный с этим завышенный расход мощности на реализацию процесса укладки. Это следует из того, что для горизонтального перемещения захватов применен многозвенный кулачково-рычажный механизм с пространственным ведущим кулачком, в условиях практической компоновки представляющий собой пятизвенный механизм (4 подвижных звена и 6 кинематических пар). Увеличение же числа промежуточных подвижных звеньев и кинематических пар не способствует улучшению динамических и энергетических характеристик машины. Кроме увеличения расхода мощности, усложненность привода негативно сказывается на точности и надежности функционирования машины, что особенно ощутимо при износе элементов кинематических пар.

Задачей предлагаемого изобретения является упрощение конструкции и повышение эффективности работы.

Решение поставленной задачи достигается тем, что в машине для укладки в тару изделий удлиненной формы, содержащей накопитель-формирователь слоя изделий, магазин-питатель для прокладок, опорное приспособление для тары, механизм с захватами для изделий и прокладок, укрепленными на его выходном звене, совершающем сложное плоское движение, и привод, механизм с захватами выполнен в виде рычажно-кулачкового механизма, выходное звено которого снабжено роликом для взаимодействия с неподвижным копиром.

К тому же рычажно-кулачковый механизм включает кривошипно-ползунный механизм и связанную с ползуном последнего группу Ассура, которую образуют выходное звено с роликом и неподвижный копир, при этом кривошипно-ползунный механизм выполнен с нулевым эксцентриситетом.

Копир имеет форму плиты с фигурным пазом для ролика, при этом плита установлена в вертикальной плоскости параллельно выходному звену.

Причем фигурный паз для ролика в теле плиты выполнен в виде совмещенных равновеликих трапеций, основания каждой из которых расположены перпендикулярно выходному звену рычажно-кулачкового механизма.

Кроме того, длина кривошипа кривошипно-ползунного механизма соответствует условию

r≥(hя+hиз)/2, (1)

где r - длина кривошипа, т.е. входного или ведущего звена;

hя - высота ящика, в который укладываются изделия;

hиз - высота изделия.

Совмещение трапеций выполнено в виде параллельного наложения меньшего основания одной трапеции на большее основание другой, и наоборот, при этом большие боковины сторон трапеций пересекаются.

Вместе с тем угол наклона большей боковины каждой из трапеций относительно выходного звена в вертикальной плоскости удовлетворяет условию

arctg((lб-lм)/Sм)≥(μ = 40°), (2)

где lб, lм - длина соответственно большего и меньшего основания трапеции;

Sм - длина меньшей боковой стороны трапеции;

μ - угол наклона большей боковой стороны трапеции, равный углу передачи.

К тому же фигурный паз в точках сопряжения трапеций снабжен направляющими заслонками.

Заявляемая машина отличается от прототипа наличием новых конструктивных элементов и наличием иной связи между конструктивными элементами, обеспечивающими вертикальное и горизонтальное перемещение захватов. Вместо двух кулачковых механизмов с единым общим выходным звеном, используемых в прототипе, в предлагаемой машине применен рычажно-кулачковый механизм с одним выходным звеном, построенный на базе центрального кривошипно-ползунного механизма. Замена двух кулачковых механизмов одним рычажно-кулачковым механизмом со сложным движением выходного звена позволяет свести к минимуму число конструктивных элементов (звеньев и кинематических пар), необходимых для вертикального и горизонтального перемещения захватов, упрощает конструкцию исполнительного механизма и машины в целом. В результате улучшаются динамические характеристики машины и уменьшается мощность привода, необходимая для реализации процесса укладки изделий.

Применение рычажно-кулачкового механизма вместо двух кулачковых механизмов упрощает конструкцию, повышает силовую работоспособность, надежность и точность функционирования машины. Использование (в прототипе) для вертикального перемещения выходного звена двух дисковых кулачков с равновеликими профилями имеет существенный недостаток: из-за неравномерного износа рабочих профилей кулачков и возникновения при этом перекосов в направляющих не обеспечивается необходимое плоскопараллельное перемещение выходного звена с захватами; более того, при перекосах конструктивных элементов в направляющих не исключается возможность их заклинивания. В предлагаемой же машине возможность перекосов выходного звена в направляющих исключается, поскольку последние жестко закреплены на стержнях, укрепленных на ползуне кривошипно-ползунного механизма.

Предлагаемый рычажно-кулачковый механизм включает базовый механизм (таким является центральный кривошипно-ползунный механизм) и кинематически связанную с ним группу Ассура, состоящую из выходного звена с захватами и с роликом для взаимодействия с фигурным пазом неподвижного копира. Данный механизм удовлетворяет структурной формуле кинематической цепи, т.е. формуле Чебышева

W = 3n-2p5-p4 = 3•4-2•5-1 = 1,

где W - степень подвижности при одном ведущем звене;

n - число подвижных звеньев, n = 4;

p5 - число низших кинематических пар, p5 = 5;

p4 - число высших кинематических пар, p4 = 1.

Выбор центрального кривошипно-ползунного механизма является наиболее целесообразным, поскольку в таком механизме обеспечивается равенство интервалов прямого и обратного ходов (вверх и вниз) по времени и наиболее предпочтительные по сравнению с дезаксиальным механизмом значения углов передачи, которые определяют силовую работоспособность механизма. Предлагаемый рычажно-кулачковый механизм прост, надежен в работе, хорошо сопротивляется износу, он способен передавать большие усилия.

Копир (плита) с фигурным пазом установлен стационарно в вертикальной плоскости, параллельной плоскости подъемно-опускного перемещения выходного звена с захватами. При такой компоновке обеспечивается надежная кинематическая связь выходного звена с фигурным пазом в теле плиты, что гарантирует выполнение плоскопараллельного движения выходного звена с захватами.

Выполнение фигурного паза для ролика в виде совокупности двух неравнобочных трапеций, имеющих разновеликие основания, имеет определенные преимущества. Они выражаются в том, что при прямом и обратном ходах захватов обеспечиваются одинаково благоприятные условия для передачи полезной технологической нагрузки. В конце каждого прямого хода захвата для изделий (движение захвата вниз) технологическая нагрузка при предложенной форме паза способствует уменьшению необходимого движущего момента на приводном валу машины.

Условие (1), определяющее длину кривошипа базового кривошипно-ползунного механизма, дает возможность выбора кривошипа оптимальной длины, при которой обеспечивается минимально необходимое вертикальное перемещение выходного звена с захватами.

Предлагаемое совмещение трапеций фигурного паза при их параллельном наложении способствует эффективности функционирования машины при работе с двумя захватами для изделий (без захвата для прокладок).

Условие (2) определяет силовую работоспособность рычажно-кулачкового механизма. Здесь угол передачи, удовлетворяющий выражению μ≥40°, представлен в функции геометрических размеров фигурного паза для ролика, т.е. в функции размеров разновеликих оснований и боковин трапеций фигурного паза. Это означает, что фактический угол наклона большей боковины любой из трапеций относительно выходного звена в вертикальной плоскости должен быть не меньше заданного или допустимого угла передачи.

Направляющие заслонки в точках сопряжения трапеций фигурного паза включены для того, чтобы исключить возможный самопроизвольный переход ролика на другой участок паза при его движении.

Предлагаемая машина для укладки в тару изделий удлиненной формы поясняется чертежами.

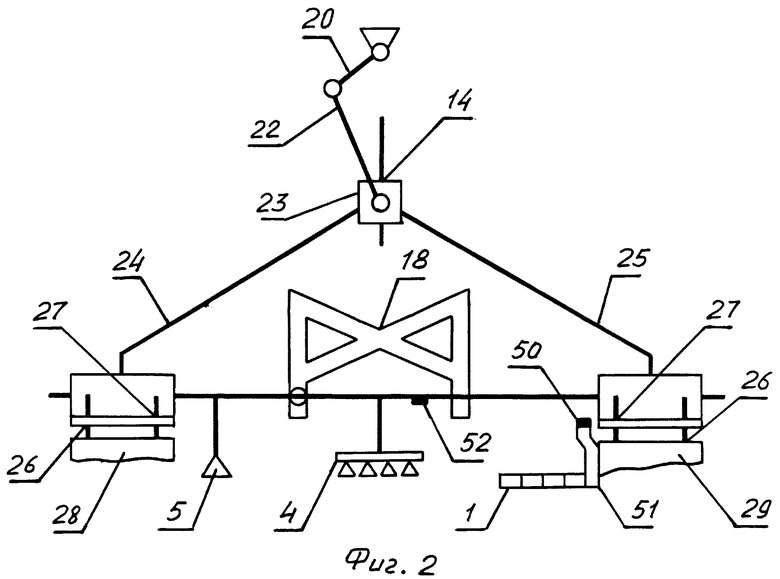

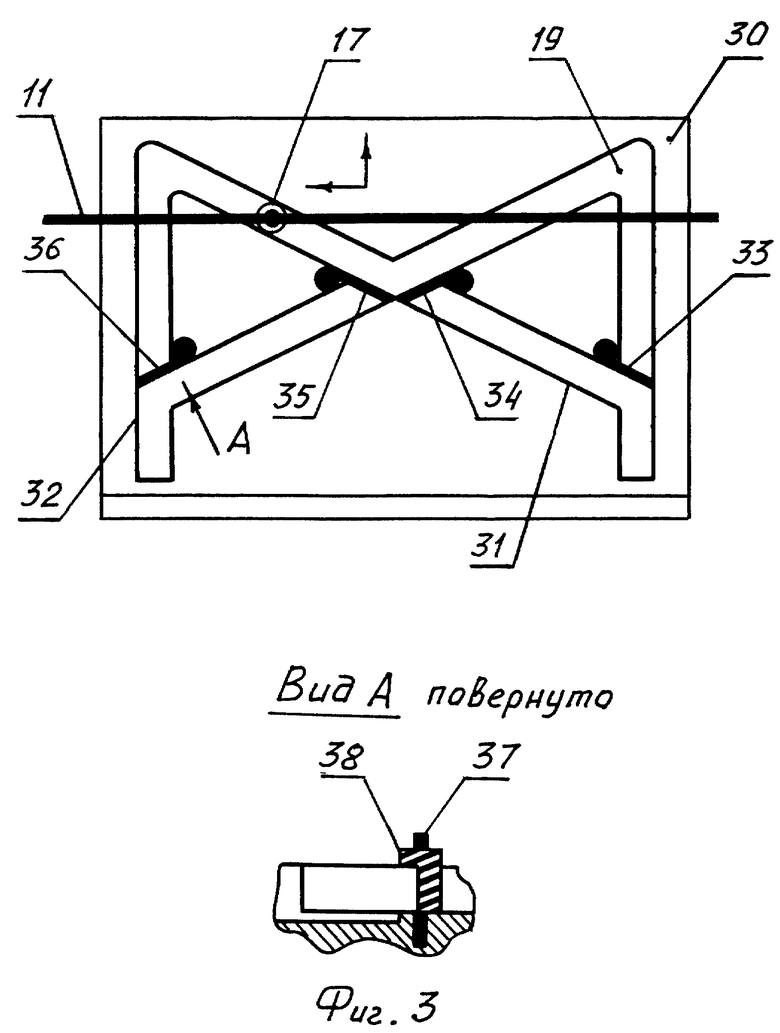

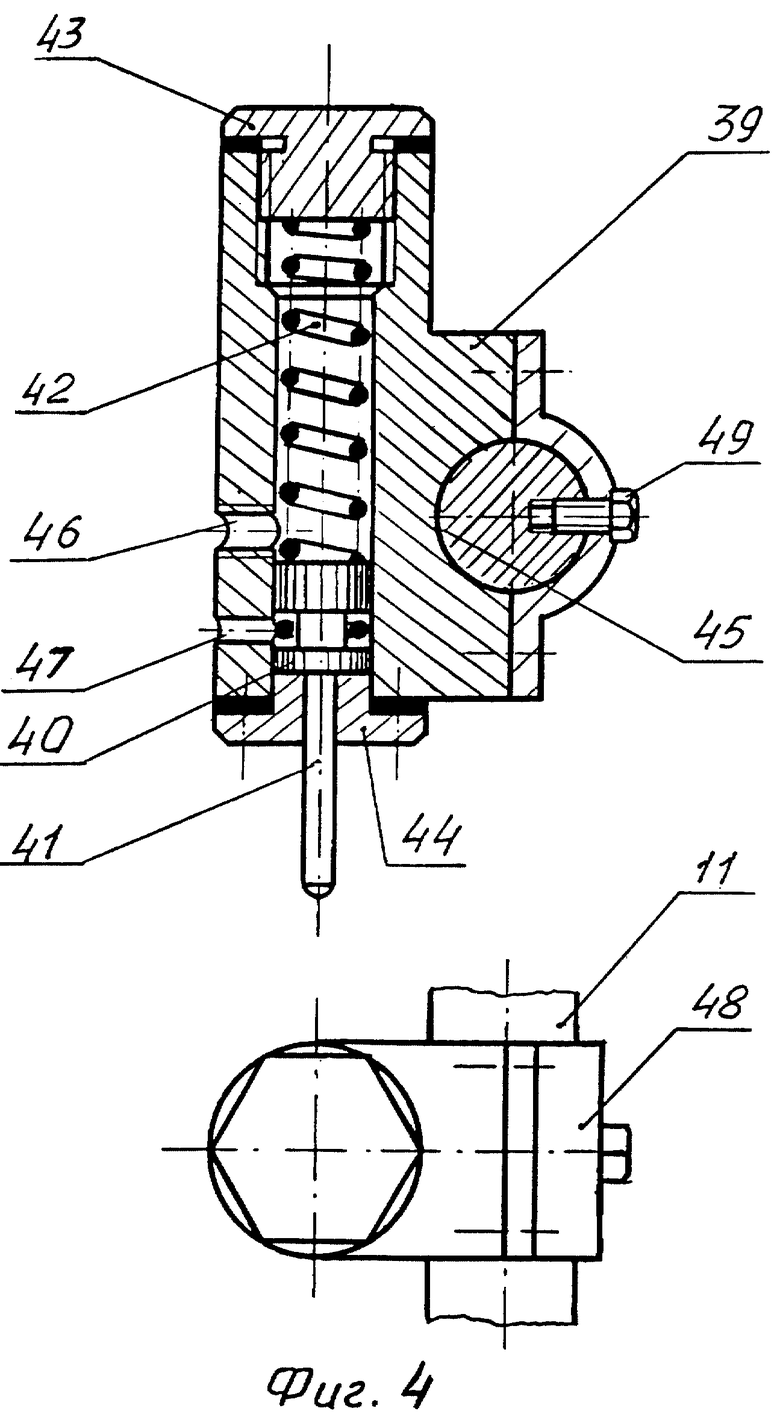

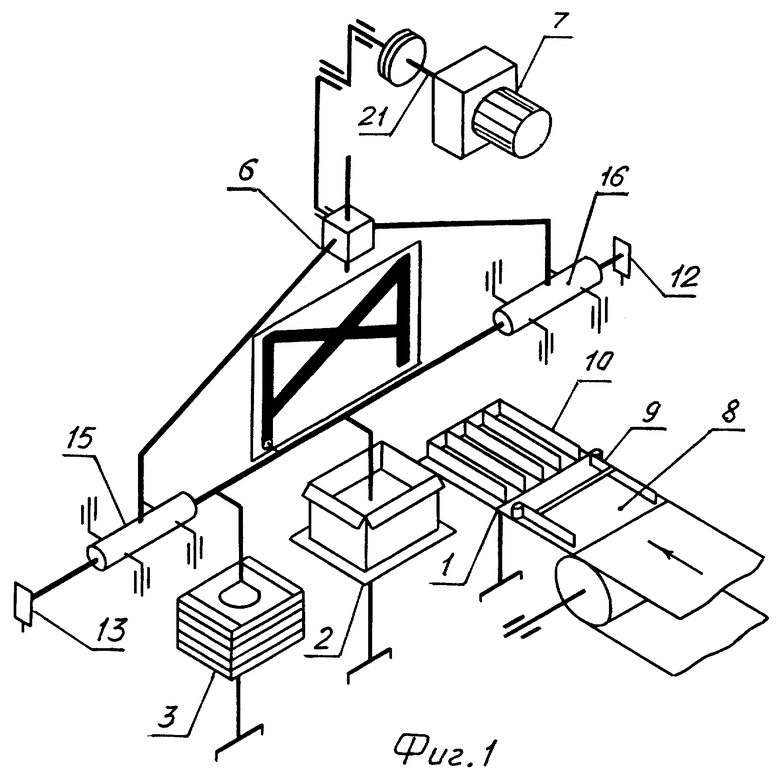

На фиг. 1 изображена кинематическая схема машины; на фиг. 2 - схема рычажно-кулачкового механизма; на фиг. 3 - копир с фигурным пазом; на фиг. 4 - отсекатель вакуума.

Машина содержит накопитель-формирователь для изделий, опорное приспособление 2 для тары, магазин-питатель 3 для прокладок, захват 4 для изделий, захват 5 для прокладок, механизм 6 вертикального и горизонтального перемещения захватов и привод 7.

Накопитель-формирователь 1 представляет собой питатель (питающий комплекс), который включает непосредственно накопитель 8, ворошитель 9 и формирователь 10. Непосредственно накопитель выполнен в виде стола с полированной плоской рабочей поверхностью. Вход накопителя-формирователя состыкован с транспортером подачи изделий, по длине накопителя размещен ворошитель 9, выполненный в виде двух связанных между собой реек, которые являются выходным звеном центрального кривошипно-коромыслового механизма. Рейки расположены по боковым кромкам накопителя, возвратно-поворотное движение реек, воздействующих на изделия, интенсифицирует процесс передачи изделий с накопителя на формирователь 10. На выходе накопителя установлена подпружиненная планка, служащая для предотвращения опрокидывания изделий, находящихся на накопителе, но контактирующих с крайними изделиями на формирователе, при подъеме слоя изделий захватом 4. Формирователь 10 разделен продольными пластинами, образующими "ручьи" для изделий, при этом каждый "ручей" снабжен конечным выключателем (датчиком наличия изделий), вмонтированным в поперечную планку на выходе формирователя. Все конечные выключатели соединены последовательно и сблокированы системой автоматического управления с приводом 7 машины для подвода захвата 4 к формирователю только при наличии в "ручьях" последнего слоя изделий.

Опорное приспособление 2 для тары включает стол для фиксированного положения ящика в горизонтальной плоскости и механизм вертикального шагового перемещения стола.

Магазин-питатель 3 для прокладок выполнен в виде прямоугольной тонкостенной емкости с жестким наружным каркасом, оснащенной подвижным (подпружиненным) дном и прижимными поворотными валиками для фиксирования верхней прокладки в плоскости контакта ее с захватом 5 для прокладок.

Захват 4 для изделий выполнен в виде пустотелой плиты, на нижней поверхности которой смонтированы вакуум-присосы, выполненные из упругодеформируемого материала, например, из вакуумной резины. Захват 4 посредством Г-образного стержня укреплен на выходном звене 11 механизма 6, при этом полость захвата герметичной трубкой соединена с отсекателем 12 вакуума.

Захват 5 для прокладок выполнен в виде пустотелого усеченного конуса, изготовленного из упругодеформируемого материала, при этом верхним основанием конус посредством Г-образного стержня укреплен на выходном звене 11, а его полость герметичной трубкой соединена с отсекателем 13 вакуума.

Формирователь 10, опорное приспособление 2 и магазин-питатель 3 расположены на одной прямой (в плане), параллельной оси выходного звена 11, с шагом между их центрами, равным расстоянию между центрами захватов 4 и 5, при этом все названные центры лежат в одной вертикальной плоскости.

Механизм 6 вертикального и горизонтального перемещения захватов выполнен в виде рычажно-кулачкового механизма, содержащего четыре подвижных звена (фиг. 2). Механизм 6 включает кривошипно-ползунный механизм 14 с нулевым эксцентриситетом, две горизонтальные направляющие 15 и 16, выходное звено 11 с роликом 17 и неподвижный копир 18 с фигурным пазом 19 (фиг. 3). Механизм 14 содержит кривошип 20, укрепленный на горизонтальном приводном валу 21, шатун 22 и ползун 23, на котором посредством фигурных стержней 24 и 25 соосно укреплены направляющие 15 и 16, при этом в последних смонтировано выходное звено 11 с возможностью его возвратно-поступательного движения. Ролик 17 выходного звена 11 служит для взаимодействия с фигурным пазом 19 копира 18. Фигурные стержни 24 и 25 выполнены равновеликими по форме и размерам, при этом один из стержней (24 или 25) и соответствующая кинематическая пара является пассивным в структуре кинематической цепи механизма. Применение пассивных элементов (фигурного стержня и направляющей) в схеме механизма исключает возможность перекосов и заклинивания выходного звена при его горизонтальном перемещении. Механизм 14 служит для перемещения (посредством ползуна 23, стержней 24 и 25, направляющих 15 и 16) выходного звена 11 в вертикальной плоскости, а связь последнего с фигурным пазом 19 копира 18 - для горизонтального перемещения выходного звена в направляющих 15 и 16.

Каждая направляющая 15 и 16 смонтирована в подшипниках 26 и 27 вертикального поступательного движения. В функциональном назначении конструктивные элементы 15 и 16 механизма 6 служат ползуном для вертикального перемещения выходного звена и собственно направляющей для его горизонтального перемещения. Подшипники 26 и 27 смонтированы на кронштейнах 28 и 29 соответственно для направляющих 15 и 16. Кронштейны 28 и 29 укреплены на раме машины.

Копир 18 имеет форму плиты 30 с фигурным пазом 19 для ролика 17, которая установлена стационарно в вертикальной плоскости параллельно выходному звену 11. Паз 19 выполнен в теле плиты в виде двух равновеликих трапеций 31 и 32 с разновеликими основаниями, расположенными перпендикулярно выходному звену 11 механизма 6, при этом трапеции совмещены путем параллельного наложения меньшего основания трапеции 31 на большее основание трапеции 32, и наоборот, причем большие боковины сторон трапеций пересекаются. Фигурный паз 19 в точках сопряжения трапеций 31 и 32 снабжен направляющими заслонками 33, 34, 35, 36, каждая из которых в исходном (начальном) положении перекрывает соответствующий участок паза. Заслонки выполнены в виде тонколистовых пластин, снабженных в сборе поворотными осями 37 и пружинами кручения 38 (фиг. 3).

Привод 7 машины состоит из мотор-редуктора и электромагнитной муфты для остановки механизма 6 при работающем электродвигателе привода.

Каждый отсекатель 12 и 13 вакуума состоит из корпуса 39, в цилиндрической полости которого размещены плунжер 40, оснащенный наконечником 41, и пружина 42, пробки 43 и втулки 44 (фиг. 4). Корпус 39 отсекателя вакуума имеет фасонный вырез 45 для крепления отсекателя к выходному звену 11. В стенке корпуса выполнены сквозные отверстия 46 и 47, причем отверстие 46 посредством герметичной трубки соединяет цилиндрическую полость корпуса отсекателя с полостью соответствующего захвата (4 или 5), а отверстие 47 служит для соединения полостей с атмосферой по цепи: отверстие 47 - цилиндрическая полость корпуса отсекателя - отверстие 46 - герметичная трубка - полость захвата (4 или 5).

Сообщение полости захвата с атмосферой обеспечивается в результате взаимодействия наконечника 41 плунжера 40 с соответствующим упором (на чертеже не показан), укрепленным на кронштейне 28 или 29. Каждый отсекатель 12 и 13 вакуума крепится на выходном звене 11 посредством хомута 48, для чего стенка корпуса отсекателя в месте расположения фасонного выреза 45 выполнена утолщенной и имеет глухие резьбовые отверстия, а в теле хомута 48 выполнено сквозное отверстие для крепления его на выходном звене 11 посредством стопорного винта 49.

Для исключения остановки механизма 6 в период после захвата изделий вакуум-присосами и снятия их с формирователя 10 до образования нового слоя изделий, т.е. до замыкания цепи датчиков наличия изделий, предусмотрен конечный выключатель 50, нормально замкнутые контакты которого соединены параллельно с контактами датчиков наличия изделий. Конечный выключатель 50 установлен на кронштейне 51, который жестко связан с основанием накопителя-формирователя 1. Для размыкания контактов конечного выключателя 50 на выходном звене 11 смонтирован упор 52. Для остановки машины при отсутствии прокладок в магазине-питателе 3 в один из его прижимных поворотных валиков вмонтирован датчик наличия прокладок (на чертеже не показан), контакты которого соединены последовательно с контактами конечного выключателя 50, причем при наличии прокладок в магазине-питателе контакты датчика замкнуты.

Машина работает следующим образом.

Предварительно включается в работу ворошитель 9 и транспортер подачи изделий на накопитель 8, в магазин-питатель 3 загружаются прокладки, а на опорное приспособление 2 подается пустой ящик. После образования полного слоя изделий на формирователе 10 включается в работу привод 7, обеспечивающий функционирование механизма 6 с захватами 4 и 5. При этом механизм 6 предварительно устанавливается в исходное положение, при котором центры захвата 4 для изделий и захвата 5 для прокладок оказываются совмещенными по вертикали соответственно с центрами формирователя 10 и опорного приспособления для тары, а выходное звено 11 с захватами занимает соответствующее границе интервалов прямого и обратного ходов верхнее крайнее положение.

При движении выходного звена 11 вниз захват 4 опускается на формирователь, а захват 5 заходит в ящик, установленный на опорное приспособление 2. При контакте с изделиями вакуум-присосы захвата 4 деформируются и захватывают изделия, находящиеся в "ручьях" формирователя. При подъеме выходного звена 11 захват 4 (с изделиями) начинает свой рабочий ход, а захват 5 (без прокладки) - холостой ход. Опускание и подъем выходного звена с захватами обеспечиваются в результате воздействия на него ползуна 23 механизма 14 посредством горизонтальных направляющих 15 и 16.

При движении захвата 4 с изделиями ролик 17 проходит в пазу 19 последовательно три участка трапеции 31: меньшее основание трапеции (движение вверх), большую ее боковину (движение вверх и горизонтально), большее основание трапеции (движение вниз), при этом направляющие заслонки 33 и 34 исключают возможность самопроизвольного перехода ролика 17 на участки паза трапеции 32. При движении захвата 4 без изделий (холостой ход) ролик 17 аналогичным образом проходит в пазу 19 три участка трапеции 32, при этом самопроизвольный переход ролика на участки паза трапеции 31 исключают направляющие заслонки 36 и 35. Сложное движение выходного звена 11 между границами интервалов рабочего и холостого ходов обеспечивается воздействием на него базового кривошипно-ползунного механизма 14 и ролика 17, сопрягаемого с пазом 19 копира 18. По завершении горизонтальной части хода выходного звена захват 4 устанавливается над ящиком, а захват 5 - над магазином-питателем 3 для прокладок.

При опускании выходного звена 11 в интервале перемещения ролика 17 в пазу большего основания трапеции 31 захват 4 с изделиями заходит в ящик, а захват 5 - в магазин-питатель для прокладок. В конце хода вакуум-присосы захвата 4 девакуумируются в результате воздействия упора, укрепленного на кронштейне 29, на наконечник 41 отсекателя 12 вакуума. При взаимодействии наконечника 41 с упором плунжер 40 отсекателя 12 вакуума, сжимая пружину 42, перемещается в направлении к пробке 43 и перестает изолировать отверстие 46 от отверстия 47, при этом разрежение в вакуум-присосах сменяется атмосферным давлением и изделия устанавливаются на дно ящика или на расположенный ниже слой изделий, уже находящихся в ящике. При этом захват 5, контактируя с верхней прокладкой, находящейся в магазине-питателе 3, деформируется, в результате чего в его полости создается разрежение, и прокладка прижимается к нижнему основанию конуса захвата.

При последующем подъеме выходного звена 11 захват 5 (с прокладкой) начинает свой рабочий ход, а захват 4 (без изделий) - холостой ход. В начале подъема удерживаемая захватом 5 прокладка упруго деформируется и выходит из-под прижимных валиков, наконечник 41 отсекателя 12 вакуума перестает взаимодействовать с упором, укрепленным на кронштейне 29, и плунжер 40 под действием пружины 42 возвращается в исходное положение, в результате чего отверстия 46 и 47 в корпусе 39 отсекателя изолируются друг от друга, при этом полости отсекателя 12 и захвата 4 перестают связываться с атмосферой через отверстие 47. По завершении плоскопараллельного движения захват 4 устанавливается над формирователем 10, а захват 5 - над ящиком.

Далее рассмотренный цикл работы механизма 6 с захватами 4 и 5 повторяется.

Девакуумирование захвата 5 после опускания его в ящик с целью выдачи прокладки на слой ранее уложенных изделий обеспечивается посредством отсекателя 13 вакуума и укрепленного на кронштейне 28 упора, при этом работа отсекателя 13 вакуума аналогична рассмотренной работе отсекателя 12. Захват 5 обеспечивает выдачу прокладки на каждый слой изделий, кроме верхнего слоя.

При опускании захвата 4 над формирователем 10 упор 52, смонтированный на выходном звене 11, нажимает на конечный выключатель 50 и размыкает его контакты, при этом, если слой изделий сформирован, захват продолжает движение вниз до соприкосновения изделий с вакуум-присосами и последующей деформации последних, если же слой изделий не сформирован, выходное звено с захватами посредством электромагнитной муфты останавливается при работающем электродвигателе привода 7. По окончании формирования слоя изделий на формирователе 10 контакты датчиков наличия изделий замыкаются и механизм 6 автоматически включается в работу.

Если в процессе работы количество прокладок в магазине-питателе 3 оказывается меньше допустимого (ниже рабочего уровня верхней прокладки), то верхняя прокладка перестает контактировать с прижимными валиками, при этом размыкаются контакты датчика наличия прокладок, вмонтированного в один из прижимных валиков, и механизм 6 посредством электромагнитной муфты останавливается. После заполнения магазина-питателя 3 прокладками до требуемого уровня контакты датчика наличия прокладок замыкаются, и механизм 6 автоматически включается в работу.

После укладки слоя изделий в ящик опорное приспособление 2 опускает ящик на шаг, равный высоте изделия (плюс толщина прокладки), а после наполнения ящика выводит его из машины, сигнализируя о необходимости подачи под загрузку пустого ящика.

Выполнение механизма, обеспечивающего вертикальное и горизонтальное перемещение захватов, в виде рычажно-кулачкового механизма со сложным движением выходного звена упрощает конструкцию исполнительного механизма и машины в целом, повышает надежность и точность функционирования, дает возможность повысить производительность, т.е. позволяет улучшить показатели, повышающие эффективность реализации процесса укладки изделий в тару.

Выполнение фигурного паза для ролика выходного звена с захватами в форме двух совмещенных равновеликих трапеций обеспечивает плоскопараллельное перемещение захватов, предпочтительное при укладке изделий удлиненной формы. При однослойной укладке (без прокладок), характерной для изделий удлиненной формы, оба захвата целесообразно использовать в функции захватов для изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ УКЛАДКИ ШТУЧНЫХ ИЗДЕЛИЙ В ТАРУ | 2000 |

|

RU2192996C2 |

| МАШИНА ДЛЯ УКЛАДКИ ШТУЧНЫХ ИЗДЕЛИЙ В ТАРУ | 1994 |

|

RU2118274C1 |

| УСТРОЙСТВО ДЛЯ ПОСЛОЙНОЙ УКЛАДКИ ИЗДЕЛИЙ В ТАРУ | 2001 |

|

RU2198831C2 |

| УСТРОЙСТВО ДЛЯ ПОСЛОЙНОЙ УКЛАДКИ ПРЕДМЕТОВ В ТАРУ | 1996 |

|

RU2130410C1 |

| УСТРОЙСТВО ДЛЯ ПОСЛОЙНОЙ УКЛАДКИ ИЗДЕЛИЙ В ТАРУ | 2000 |

|

RU2184057C2 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ИЗДЕЛИЙ В ТАРУ | 1993 |

|

RU2086481C1 |

| МАШИНА ДЛЯ ПОСЛОЙНОЙ УКЛАДКИ ИЗДЕЛИЙ В ТАРУ | 2005 |

|

RU2278804C1 |

| УСТРОЙСТВО ДЛЯ ПОСЛОЙНОЙ УКЛАДКИ ИЗДЕЛИЙ В ТАРУ | 1996 |

|

RU2146212C1 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ В ТАРУ ШТУЧНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2125954C1 |

| УСТРОЙСТВО ДЛЯ ПОСЛОЙНОЙ УКЛАДКИ ИЗДЕЛИЙ В ТАРУ | 1994 |

|

RU2089474C1 |

Изобретение относится к оборудованию, используемому на операциях укладки банок в тару. Машина содержит накопитель-формирователь для изделий, опорное приспособление для тары, магазин-питатель для прокладок, механизм с захватами для изделий и прокладок. Механизм с захватами выполнен в виде рычажно-кулачкового механизма, выходное звено которого снабжено роликом для взаимодействия с неподвижным копиром. Изобретение позволяет упростить конструкцию и повысить эффективность работы машины для укладки в тару изделий удлиненной формы. 7 з.п. ф-лы, 4 ил.

r≥(hя+hиз)/2,

где r - длина кривошипа, т.е. входного или ведущего звена;

hя - высота ящика, в которой укладываются изделия;

hиз - высота изделия.

arctg((lб-lм)/Sм) ≥ (μ = 40°),

где lб, lм - длина соответственно большего и меньшего основания трапеции;

Sм - длина меньшей боковой стороны трапеции;

μ - угол наклона большей боковой стороны трапеции, равный углу передачи.

| МАШИНА ДЛЯ УКЛАДКИ ШТУЧНЫХ ИЗДЕЛИЙ В ТАРУ | 1994 |

|

RU2118274C1 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ИЗДЕЛИЙ В ТАРУ | 1993 |

|

RU2086481C1 |

| УСТАНОВКА ДЛЯ УКЛАДКИ ШТУЧНЫХ ИЗДЕЛИЙ В КАРТОННЫЕ ЯЩИКИ | 1991 |

|

RU2005678C1 |

Авторы

Даты

2001-12-20—Публикация

2001-04-03—Подача