Изобретение относится к способам окисления аммиака и может быть использовано для получения окислов азота в производствах азотной кислоты и гидроксиламинсульфата.

Известен [1] способ окисления аммиака на пакете сеток из благородных металлов, выбранных из группы, содержащей платину и родий, с последующим улавливанием из газовой смеси этих улетучивающихся металлов с помощью газопроницаемого поглотителя. С целью улавливания платины и родия в качестве поглотителя применяют сетки из золота, палладия или их сплавов с добавками от 0,1 до 40 мас. % ниобия, тантала и тория вместе или отдельно. Состав платинородиевого сплава, из которого изготовлены катализаторные сетки, применяемые для окисления аммиака, давно и широко известен (платина 90-95, родий до 10 мас. % ), опубликован в специальной литературе [3-5] , поэтому он не приводит в описании этого способа-аналога [1] . Недостатками этого способа являются необходимость применения для его реализации больших количеств платины и родия, а также малая степень улавливания платины, родия и наличие существенных потерь палладия поглотителем.

Наиболее близким по технической сущности к изобретению, в котором в значительной мере устранены указанные недостатки способа-аналога [1] , является способ [2] окисления аммиака на пакете сеток из благородных металлов, выбранных из группы, содержащей платину, родий, палладий и золото, с дополнительным улавливанием из газовой смеси улетучивающихся платиноидов с помощью газопроницаемого поглотителя на основе оксида кальция. С целью уменьшения массы платины и ее потерь в качестве основного поглотителя, являющегося одновременно катализатором, используют конечные по ходу газовой смеси сетки в пакете, состоящие преимущественно из палладия и золота с концентрацией этих компонентов соответственно 60-99 и 40±1 мас. % . Содержание платины и родия, а также палладия и золота в сплавах, из которых изготовлены сетки для окисления аммиака, давно и широко известны (в частности, платины 90-95 и родия до 10 мас. % ). Широко известны также методы расчета количества сеток в пакете на основе платины и родия, а также количества сеток на основе палладия и золота в зависимости от заданных параметров процесса окисления аммиака. Эти данные опубликованы в специальной литературе [3-5] , поэтому мы не конкретизируем их при описании данного способа-прототипа [2] и в ограничительной части формулы изобретения, приведенной в конце описания. Основным недостатком данного способа является малая степень улавливания платины и, особенно, родия, а также существенные потер палладия катализатором-поглотителем (сетками на основе палладия и золота). Недостатком данного способа-прототипа является также его повышенная взрывоопасность, обусловленная высоким "проскоком" непрореагировавшего аммиака за пакет сеток с поглотителем с возможностью последующего химического связывания этого аммиака полученными оксидами азота во взрывчатое вещество - смесь нитрита и нитрата аммония.

Цель изобретения заключается в увеличении степени улавливания платины, родия и снижении потерь палладия, а также в снижении взрывоопасности способа.

Это достигается в способе окисления аммиака на пакете сеток из благородных металлов, выбранных из группы, содержащей платину, родий, палладий и золото, с дополнительным улавливанием из газовой смеси улетучивающихся платиноидов с помощью газопроницаемого поглотителя на основе оксида кальция, причем в качестве поглотителя используют слой сорбента, содержащего оксида кальция 35-85 мас. % и оксида алюминия 15-65 мас. % , а нагрузку газовой смеси сквозь слой сорбента поддерживают в интервале 12000-200000 ч-1.

Признаки, отличительные от способа-прототипа, заключаются в том, что в предлагаемом способе в качестве поглотителя используют слой сорбента, содержащего оксида кальция 35-85 мас. % и оксида алюминия 15-65 мас. % . Дополнительный отличительный признак состоит в том, что нагрузку газовой смеси сквозь слой сорбента поддерживают в интервале 12000-200000 ч-1.

Предлагаемый способ соответствует условию патентоспособности "изобретательный уровень" по следующим соображениям: в технической литературе, определяющей уровень техники, до подачи настоящей заявки не было сведений о том, что при совместном функционировании двух систем (системы в виде пакета сеток из благородных металлов, выбранных из группы, содержащей платину, родий, палладий и золото, и системы в виде слоя сорбента, содержащего оксида кальция 35-85 мас. % и оксида алюминия 15-65 мас. % будет обеспечиваться новое свойство:

- увеличение степени улавливания платины, родия и снижение потерь палладия.

Данное свойство является новым потому, что в технической литературе до подачи заявки отсутствовали сведения об увеличении степени улавливания платины и родия сетками на основе палладия и золота при их функционировании совместно с сорбентом заявляемого состава, по сравнению со степенью улавливания платины этими сетками при их работе без сорбента данного состава (сравните величины этих параметров в опытах 2-4 по предлагаемому способу приведенного примера и в опыте по способу-прототипу). Исследования, проводимые авторами в настоящее время, позволяют предположить, что в заявляемом способе предлагаемая система, по-видимому, обладает эффектом "синергизма" по отношению к улавливанию платины и родия, при наличии которого согласно [6] достигаемые сетками на основе палладия и золота величины степени улавливания платины и родия при функционировании с сорбентом заявляемого состава превышают соответствующие величины степени улавливания платины и родия при функционировании данных сеток с сорбентом из оксида кальция (по способу-прототипу) или при работе данных сеток в отдельности. Одновременно в заявляемом способе обеспечивается снижение потерь палладия за счет увеличения степени улавливания палладия сорбентом заявляемого состава.

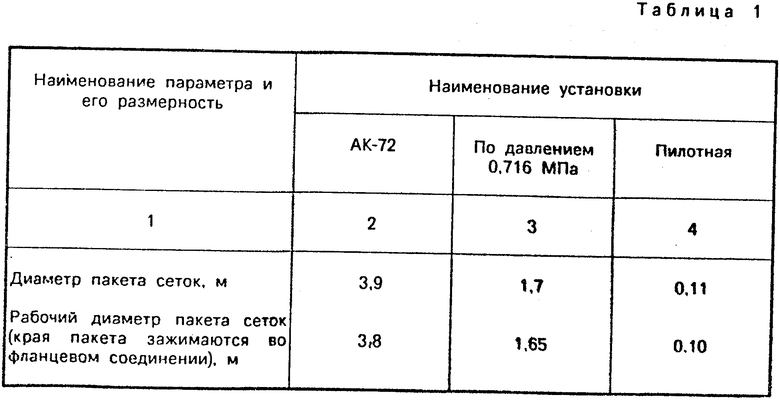

П р и м е р. Испытания предлагаемого способа и способа-прототипа проводят в реакторах окисления аммиака отечественных агрегатов неконцентрированной азотной кислоты АК-72 и под единым давлением 0,716 МПа, аппаратурно-технологическое оформление которых подробно описано в [4] . Кроме того, испытания проводят в пилотной (модельной) установке. Основные параметры, при которых проводят испытания приведены в табл. 1.

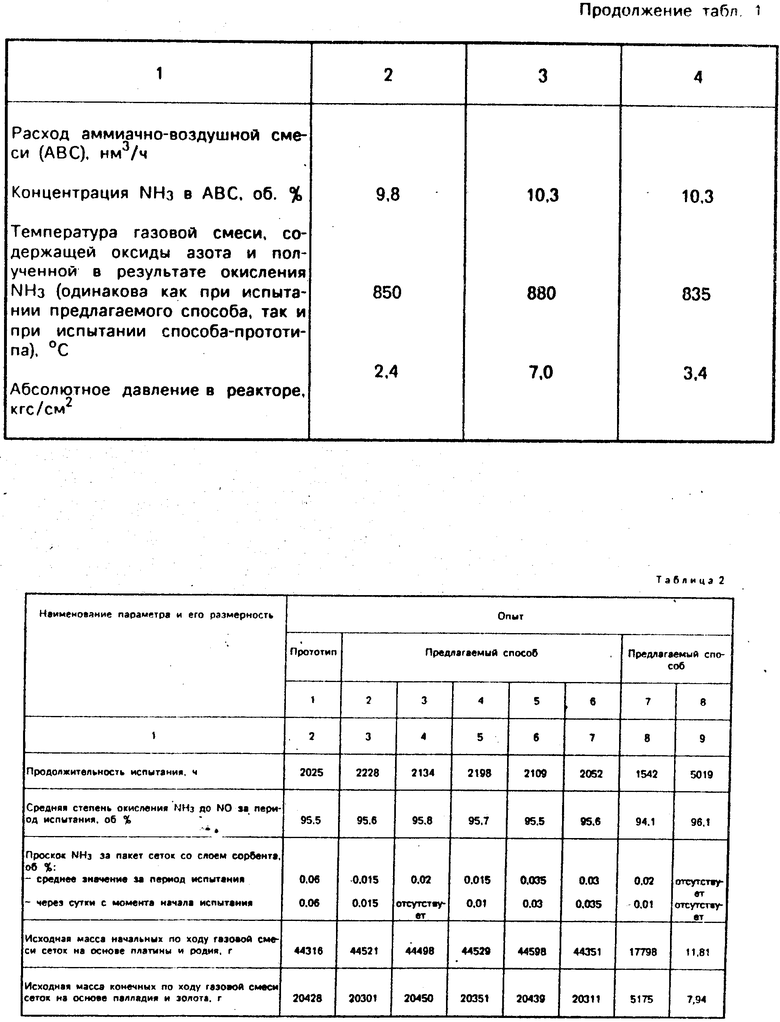

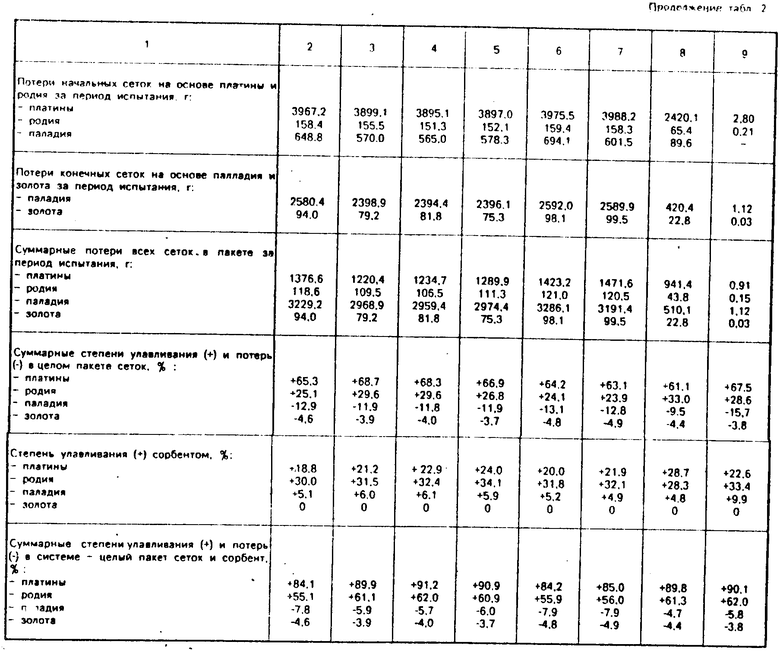

В табл. 2 приведены результаты 8 опытов.

Опыты 1-6 проведены на агрегате АК-72, опыт 7 - на агрегате под единым давлением 0,716 МПа и опыт 8 - на пилотной (модельной) установке. В опытах 1-6 пакет сеток включает 4 начальных по ходу газовой смеси сетки из стандартного отечественного сплава на основе платины и родия среднего состава Pt - 81, Rh - 3,5, Pd - 15 и Ru - 0,5 мас. % и 3 конечных по ходу газовой сетки из сплава на основе палладия и золота среднего состава Pd - 90, Au - 10 мас. % . В опыте 7 пакет включает 8 начальных по ходу газовой смеси сеток из стандартного отечественного сплава на основе платины и родия среднего состава Pt - 92,5, Rh - 3,5, Pd - 4 мас. % и 4 конечных по ходу газовой смеси сетки из указанного сплава на основе палладия и золота. В опыте 8 пакет включает 3 начальных по ходу газовой смеси сетки из сплава на основе платины и родия среднего состава Pt - 90, Rh - 10 мас. % и 2 конечных по ходу газовой смеси сетки из указанного сплава на основе палладия и золота. В опытах 1-7 все сетки выполнены из проволоки диаметром 0,092 мм. В опыте 8 начальные 3 сетки из сплава на основе платины и родия выполнены из проволоки диаметром 0,06 мм, а конечные 2 сетки из сплава на основе палладия и золота из проволоки - 0,076 нм. Все сетки во всех опытах 1-8 имеют 1024 отверстия на 1 см2. Слой сорбента во всех опытах 1-8 выполнен в виде нерегулярно уложенных колец Рашига диаметром 15, высотой 12 и толщиной 4 мм. Во всех опытах 1-8 использовались новые сорбенты указанных составов.

Опыт является реализацией способа-прототипа, поэтому использованный в этом опыте сорбент выполнен из оксида кальция.

Опыты 2-4, 7, 8 относятся к предлагаемому способу.

В опытах 1-6 высота слоя сорбента составляла 0,2 м и нагрузка газовой смеси сквозь слой сорбента была равна 41900 ч-1, т. е. последняя лежала внутри заявляемого нами интервала по нагрузке.

В опыте 2 сорбент имел состав: оксид кальция 35 и оксид алюминия 65 мас. % , т. е. соответствовал двум начальным границам заявляемых нами интервалов концентраций этих компонентов.

В опыте 3 сорбент имел состав: оксид кальция 85 и оксид алюминия 15 мас. % , т. е. соответствовал двум конечным границам заявляемых нами интервалов концентраций этих компонентов.

В опытах 4, 7, 8 сорбент имел состав: оксид кальция 60 и оксид алюминия 40 мас. % , т. е. лежал внутри заявляемых нами интервалов концентраций этих компонентов.

В опыте 5 сорбент имел состав: оксид кальция 33 и оксид алюминия 67 мас. % , т. е. выходил за начальные границы заявляемых нами интервалов концентраций этих компонентов.

В опыте 6 сорбент имел состав: оксид кальция 87 и оксид алюминия 13 мас. % , т. е. выходил за конечные границы заявляемых нами интервалов концентраций этих компонентов.

В опыте 7 высота слоя сорбента составляла 0,15 м и нагрузка газовой смеси сквозь слой сорбента была равна 200000 ч-1, т. е. последняя соответствовала верхней границе заявляемого нами интервала по нагрузке.

В опыте 8 высота слоя сорбента составляла 0,25 м и нагрузка газовой смеси сквозь слой сорбента была равна 12000 ч-1, т. е. последняя соответствовала нижней границе заявляемого нами интервала по нагрузке.

Для выявления фактических преимуществ, достигаемых в предлагаемом способе, по сравнению со способом-прототипом, рассмотрим в табл. 2, прежде всего результаты опытов, проведенных на одном из том же агрегате азотной кислоты АК-72 (опыты 1-6). Из сравнения результатов опытов 2-4 по предлагаемому способу с результатами опыта 1 по способу-прототипу видно, что в предлагаемом способе, по сравнению со способом-прототипом, обеспечивается (см. последнюю графу табл. 2):

- увеличение степеней улавливания платины и родия соответственно в 1,07-1,08 и в 10,1-1,11 раз [для платины: +84,1% в опыте 1 и +89,9-91,2% в опытах 2-4; для родия: +55,1% в опыте 1 и +60,9-61,1% в опытах 2-4] ;

- снижение потерь палладия в 1,3-1,37 раз [-7,8% в опыте 1 и -5,7-6,0% в опытах 2-4] . При этом увеличение степеней улавливания платины и родия обеспечивается как за счет увеличения степеней улавливания платины и родия сетками на основе палладия и золота из-за возникновения эффекта "синергизма" (см. результаты опытов 1-4 в третьей графе снизу), так и за счет увеличения степеней улавливания платины и родия сорбентом заявляемого состава, по сравнению с сорбентом в способе-прототипе (см. результаты опытов 1-4 во второй графе снизу).

Снижение потерь палладия обеспечивается за счет увеличения степени его улавливания сорбентом заявляемого состава, по сравнению с сорбентом в способе-прототипе (см. результаты опытов 1-4 во второй графе снизу).

При использовании в опытах сорбента, состав которого выходил либо за начальные границы (опыт 5), либо за конечные границы (опыт 6) заявляемых нами интервалов концентраций оксида кальция и оксида алюминия имело место снижение степеней улавливания платины и родия и увеличения потерь палладия. Нами установлено также, что при увеличении нагрузки газовой смеси свыше верхнего заявляемого предела 200000 ч-1 имеет место резкое падение степеней улавливания платины, родия и палладия этим сорбентом. Снижение нагрузки газовой смеси сквозь слой сорбента ниже нижнего заявляемого предела 12000 ч-1 приводит к неоправданному росту габаритов реактора окисления аммиака. (56) 1. Патент СССР N 197459, кл. В 01 J 23/56, 1967.

2. Патент СССР N 1271365, кл. С 01 В 21/26, 1986.

3. Караваев М. М. и др. Каталитическое окисление аммиака. М. : Химия, 1983.

4. Бонш М. и др. Производство азотной кислоты в агрегатах большой единичной мощности. М. : Химия, 1985.

5. Атрощенко В. И. , Каргин С. И. Технология азотной кислоты, М. : Химия, 1970 г.

6. Большая советская энциклопедия, М. , 1976, т. 23, с. 418.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГЕНЕРАЦИИ ПЛАТИНОИДНОГО КАТАЛИЗАТОРА | 1991 |

|

RU2086704C1 |

| КАТАЛИТИЧЕСКИЙ ЭЛЕМЕНТ ДЛЯ КОНВЕРСИИ АММИАКА | 1990 |

|

RU2024294C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРИРОВАННОГО ОКСИДА АЗОТА (II) | 2001 |

|

RU2186723C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 2001 |

|

RU2201892C2 |

| Двуслойный сетчатый катализатор для окисления аммиака | 1978 |

|

SU1271365A3 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 1991 |

|

RU2009996C1 |

| СПОСОБ ПРОИЗВОДСТВА АММИАКА | 1989 |

|

RU2022927C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛИТЕЛЬНО-ВОССТАНОВИТЕЛЬНЫХ ПРОЦЕССОВ | 1994 |

|

RU2074028C1 |

| СПОСОБ ПРОИЗВОДСТВА НИТРИТА НАТРИЯ | 1993 |

|

RU2069173C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПАРОВОЙ КОНВЕРСИИ ОКСИДА УГЛЕРОДА | 1986 |

|

RU1380003C |

Изобретение относится к способу окисления аммиака на пакете сеток из благородных металлов. Благородные металлы выбраны из группы, содержащей платину, родий, палладий и золото. Способ по изобретению также предусматривает дополнительное улавливание из газовой смеси улетучивающихся платиноидов с помощью сорбента, содержащего оксид кальция 35 - 85 мас. % и оксид алюминия 15 - 65 мас. % . Причем нагрузку газовой смеси сквозь слой сорбента поддерживают в интервале 12000-200000 ч.-1 . Способ позволяет увеличить степень улавливания платины и родия в 1,07 - 1,08 и 1,1 - 1,11 раз соответственно. 1 з. п. ф-лы, 2 табл.

Авторы

Даты

1994-03-30—Публикация

1992-11-16—Подача