Изобретение относится к текстильной промышленности, а именно к области изготовления нетканых фильтрующих материалов, и может быть использовано для создания фильтрующих элементов респираторов для очистки газовоздушных смесей (ГВС).

К заявленному изобретению наиболее близким по достигаемому техническому результату и наибольшему количеству существенных признаков является нетканый материал, состоящий из волокнистого холста из анионообменного модифицированного полиамидного волокна и системы скрепляющих петель из прошивной нити, он дополнительно содержит вторую систему скрепляющих петель кладки шарме из пряжи из гидрофильного модифицированного полиамидного волокна, при этом первая система скрепляющих петель выполнена в виде кладки трико, в качестве прошивной нити использована высокоусадочная нить, а содержание гидрофильной пряжи в материале составляет 10-15%, высокоусадочной нити 8-12% по массе [Патент РФ №2089686, МПК D04H 13/00. Публикация 10.09.1997(см. описание изобретения к Патенту России РФ №2089686) - прототип].

Недостатком являются недостаточно высокие защитные свойства респираторов, оснащенных фильтрующими элементами из этого материала, значительный коэффициент подсоса под маску респиратора, так как из-за особенностей структуры не в полной мере можно предотвратить проникание вредных веществ в подмасочное пространство через неплотности по полосе обтюрации.

Технической задачей предлагаемого изобретения является повышение защитных свойств фильтрующих элементов респираторов, понижение коэффициента подсоса за счет повышения плотности прилегания полумаски по линии обтюрации.

Решение задачи обеспечивается тем, что нетканый фильтрующий материал, состоящий из волокнистого холста из анионообменного модифицированного полиамидного волокна и системы скрепляющих петель из прошивной нити, дополнительно содержит второй волокнистый слой из гидрофильного модифицированного полиамидного волокна, в качестве прошивной нити используют пряжу из смеси гидрофильного модифицированного полиамидного волокна и высокоусадочного вискозного волокна при содержании последнего в смеси 30-40%, прошивная нить при скреплении кладкой трико образует плюшевые протяжки, расположенные между волокнистыми слоями, при этом расстояние между слоями составляет 4-7 мм, а соотношение слоя из модифицированного анионообменного полиамидного волокна, прошивной нити и слоя из гидрофильного модифицированного полиамидного волокна по массе составляет 1:0,2:0,5.

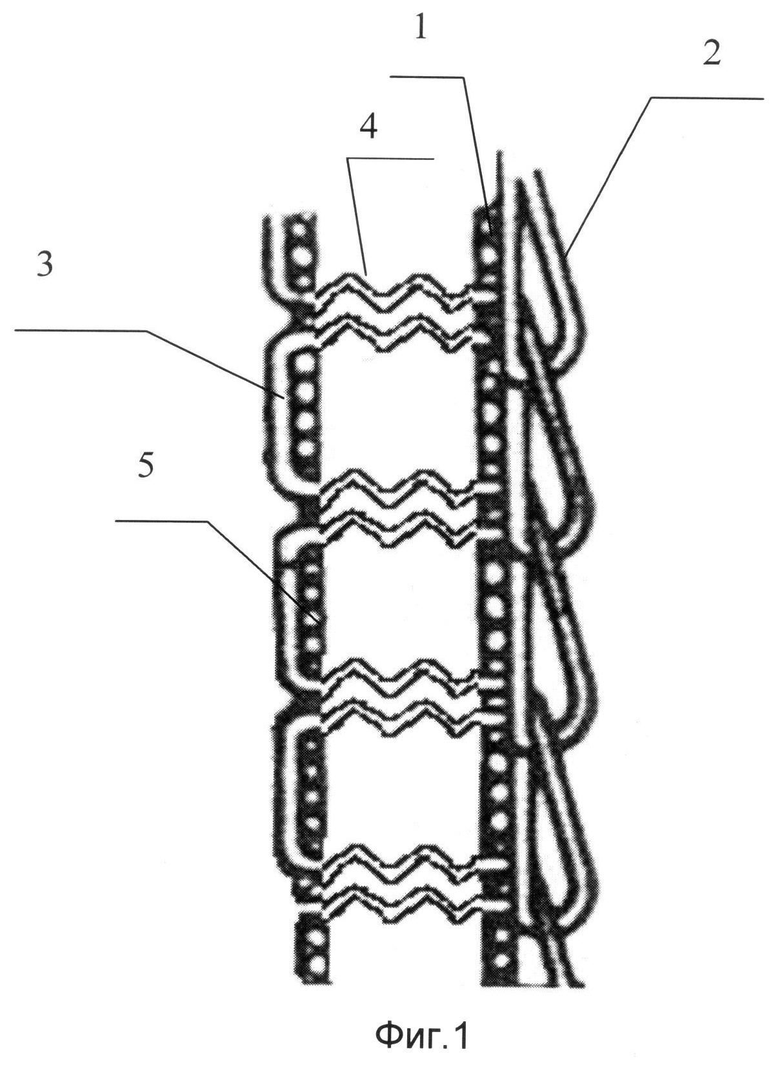

На фиг.1 показан нетканый фильтрующий материал, который содержит волокнистый холст 1, систему скрепляющих петель 2, прошивную нить 3, плюшевые протяжки 4, волокнистый слой 5.

Материал дополнительно подвергается термообработке на каландре при температуре 80ºС, давлении между валами 20 дан/см2 в течение 60 с, при которой образуется сложная пружинообразная структура плюшевых протяжек.

Анализ заявляемого материала и материала-прототипа показал, что оба материала содержат слой из анионообменного модифицированного полиамидного волокна и систему скрепляющих петель из прошивной нити. Однако в состав заявляемого материала входит второй слой из гидрофильного модифицированного поликапроамидного волокна, в качестве прошивной нити используют пряжу из смеси гидрофильного модифицированного поликапроамидного волокна и высокоусадочного вискозного волокна, прошивная нить при скреплении кладкой трико образует плюшевые протяжки, расположенные между слоями. Материал- прототип таких элементов в своем составе не имеет. Введение в состав материала слоя из гидрофильного модифицированного полиамидного волокна повышает общую влажность материала, вызывает дополнительное набухание неионообменных волокон, тем самым увеличивается суммарная поверхность контакта анионообменных волокон с очищаемым газом, увеличивается время защитного действия материала. Скрепление слоев материала прошивной нитью, в качестве которой используется пряжа из смеси гидрофильного модифицированного полиамидного волокна и высокоусадочного вискозного волокна, образующей при скреплении плюшевые протяжки, расположенные между волокнистыми слоями, с последующей термообработкой, приводит к образованию сложной пружинообразной структуры плюшевых протяжек. Такое выполнение позволяет повысить плотность прилегания полумаски респиратора по линии обтюрации и повысить за счет этого защитные свойства респиратора. В зонах контакта волокон и прошивной пряжи, содержащих различные функциональные группы, и различной гигроскопичности возникает электрический потенциал, приводящий к лучшему поверхностному взаимодействию полярных молекул сорбируемого газа с полярными молекулами анионообменных волокон и лучшему проникновению их вглубь материала. Это повышает время защитного действия по кислым газам.

Выбор соотношения волокнистых слоев и прошивной нити является оптимальным, так как увеличение содержания прошивной нити и гидрофильного слоя приводит к ухудшению защитных свойств, уменьшение содержания снижают гигиенические показатели. Выбор содержания высокоусадочного вискозного волокна в смешанной пряже является оптимальным, так как при уменьшении или увеличении соотношения не образуется пружинообразная структура протяжек. Выбор расстояния между волокнистыми слоями является оптимальным, так при увеличении или уменьшении расстояния уменьшается плотность прилегания полумаски респиратора, соответственно увеличивается коэффициент подсоса, ухудшаются защитные свойства.

Таким образом, наличие в составе материала дополнительного слоя из гидрофильного модифицированного полиамидного волокна, скрепление слоев прошивной нитью в виде пряжи из смеси гидрофильного модифицированного полиамидного волокна и высокоусадочного вискозного волокна с образованием плюшевых протяжек, расположенных между волокнистыми слоями, при определенном соотношении слоя из анионообменных волокон, прошивной нити и слоя из гидрофильного волокна по массе, а также при определенном расстоянии между слоями, обеспечивает респираторам с фильтрующими элементами из этого материала высокую плотность прилегания по линии обтюрации, а следовательно, высокие защитные свойства.

Нетканый фильтрующий материал получают по следующей технологии. Формируют волокнистый холст из анионообменного модифицированного поликапроамидного волока и холст из гидрофильного модифицированного полиамидного волокна, скрепляют прошивной нитью на машине «Малиполь» с установленными плюш-платинами без разрезания плюшевых протяжек. Затем материал подвергается термообработке на каландре при температуре 80ºС, давлении между валами 20 дан/см2 в течение 60 с.

По стандартным методикам (ГОСТ 15902.1-80,15902.3-79,1502.3-79,12088-77,16166-70,10185-75,16166-70,12.4.048-78) определены свойства заявляемого материала и материала-прототипа в сопоставимых условиях.

Пример 1. 250 г анионообменного модифицированного полиамидного волокна прочесывают на чесальной машине и формируют волокнистый холст, 100 г гидрофильного модифицированного полиамидного волокна прочесывают на чесальной машине, формируют волокнистый холст, холсты скрепляют прошивной нитью при содержании вискозного высокоусадочного волокна 25% на вязально-прошивной машине «Малиполь» с установленными плюш-платинами, расстояние между волокнистыми слоями 3 мм. Соотношение слоя из модифицированного анионообменного полиамидного волокна, прошивной нити и слоя из гидрофильного модифицированного полиамидного волокна по массе составляет 0,83:0,17:0,33.

Пример 2. 300 г анионообменного модифицированного полиамидного волокна прочесывают на чесальной машине и формируют волокнистый холст, 150 г гидрофильного модифицированного полиамидного волокна прочесывают на чесальной машине, формируют волокнистый холст, холсты скрепляют прошивной нитью при содержании вискозного высокоусадочного волокна 30% на вязально-прошивной машине «Малиполь» с установленными плюш-платинами, расстояние между волокнистыми слоями 4 мм. Соотношение слоя из модифицированного анионообменного полиамидного волокна, прошивной нити и слоя из гидрофильного модифицированного полиамидного волокна по массе составляет 1:0,2:0,5.

Пример 3. 300 г анионообменного модифицированного полиамидного волокна прочесывают на чесальной машине и формируют волокнистый холст, 150 г гидрофильного модифицированного полиамидного волокна прочесывают на чесальной машине, формируют волокнистый холст, холсты скрепляют прошивной нитью при содержании вискозного высокоусадочного волокна 35% на вязально-прошивной машине «Малиполь» с установленными плюш-платинами, расстояние между волокнистыми слоями 5 мм. Соотношение слоя из модифицированного анионообменного полиамидного волокна, прошивной нити и слоя из гидрофильного модифицированного полиамидного волокна по массе составляет 1:0,2:0,5.

Пример 4. 300 г анионообменного модифицированного полиамидного волокна прочесывают на чесальной машине и формируют волокнистый холст, 150 г гидрофильного модифицированного полиамидного волокна прочесывают на чесальной машине, формируют волокнистый холст, холсты скрепляют прошивной нитью при содержании вискозного высокоусадочного волокна 40% на вязально-прошивной машине «Малиполь» с установленными плюш-платинами, расстояние между волокнистыми слоями 7 мм. Соотношение слоя из модифицированного анионообменного полиамидного волокна, прошивной нити и слоя из гидрофильного модифицированного полиамидного волокна по массе составляет 1:0,2:0,5.

Пример 5. 350 г анионообменного модифицированного полиамидного волокна прочесывают на чесальной машине и формируют волокнистый холст, 170 г гидрофильного модифицированного полиамидного волокна прочесывают на чесальной машине, формируют волокнистый холст, холсты скрепляют прошивной нитью при содержании вискозного высокоусадочного волокна 45% на вязально-прошивной машине «Малиполь» с установленными плюш-платинами, расстояние между волокнистыми слоями 8 мм. Соотношение слоя из модифицированного анионообменного полиамидного волокна, прошивной нити и слоя из гидрофильного модифицированного полиамидного волокна по массе составляет 1,16:0,23:0,57.

Результаты испытаний сравнительных характеристик свойств сорбционно-фильтрующего материала приведены в таблице.

Из приведенных данных видно, что наилучший результат получен при соотношении слоя из модифицированного анионообменного полиамидного волокна, прошивной нити и слоя из гидрофильного модифицированного полиамидного волокна по массе 1:0,2:0,5, содержании высокоусадочного вискозного волокна (30-40)%, расстоянии между слоями (4-7) мм.

При этом время защитного действия по хлористому водороду (170-173) мин, коэффициент подсоса под маску респиратора (0,028-0,035)%,воздухопроницаемость (250-254) дм3/м2 с, начальное сопротивление постоянному воздушному потоку (25-27) Па, разрывная нагрузка по длине (823-830) Па, разрывная нагрузка по ширине (60-66) Па, удлинение при разрыве по длине (73-77) %, удлинение при разрыве по ширине (60-62)%, жесткость при изгибе по длине (14,0-14,3) сН, жесткость при изгибе по ширине (13,7-14,0) сН.

Повышение времени защитного действия объяснятся тем, что повышается плотность прилегания полумаски респиратора по линии обтюрации, уменьшается подсос под маску, увеличивается общая влажность материала, происходит дополнительное набухание ионообменного модифицированного полиамидного волокна, что увеличивает его удельную поверхность и повышает общую площадь контакта с сорбируемым веществом. В зонах контакта волокон и прошивной пряжи, содержащих различные функциональные группы, и различной гигроскопичности возникает электрический потенциал, приводящий к лучшему поверхностному взаимодействию полярных молекул сорбируемого газа с полярными молекулами анионообменных волокон и лучшему проникновению их вглубь материала. Это повышает время защитного действия по кислым газам. Изменение соотношения ионообменного слоя, прошивной нити и гидрофильного слоя по массе, содержания высокоусадочного вискозного волокна в прошивной нити, а также расстояния между волосистыми слоями приводит к изменению комплекса свойств материала. Для обеспечения совокупности свойств (время защитного действия по хлористому водороду (170-173) мин, коэффициент подсоса под маску респиратора (0,028-0,035)%, воздухопроницаемость (250-254) дм3/м2 с, начальное сопротивление постоянному воздушному потоку (25-27) Па, разрывная нагрузка по длине (823-830) Па, разрывная нагрузка по ширине (60-66) Па, удлинение при разрыве по длине (73-77)%, удлинение при разрыве по ширине (60-62)%, жесткость при изгибе по длине (14,0-14,3) сН, жесткость при изгибе по ширине (13,7-14,0) сН) должно выполняться соотношение слоя из модифицированного анионообменного полиамидного волокна, прошивной нити и слоя из гидрофильного модифицированного полиамидного волокна по массе 1:0,2:0,5, содержание высокоусадочного вискозного волокна (30-40)%, расстояние между слоями (4-7) мм.

По длине

По ширине

800

820

824

825

820

По длине

По ширине

68

87

66

62

60

По длине

По ширине

17,4

15,5

14,0

13,7

14,0

15,0

Заявленное изобретение позволяет повысить защитные свойства фильтрующих элементов респираторов, понизить коэффициент подсоса за счет повышения плотности прилегания полумаски по линии обтюрации.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕТКАНЫЙ МАТЕРИАЛ | 1992 |

|

RU2010047C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТКАНОГО МАТЕРИАЛА | 1993 |

|

RU2077625C1 |

| НЕТКАНЫЙ МАТЕРИАЛ | 1994 |

|

RU2089686C1 |

| Нетканый материал | 1991 |

|

SU1784692A1 |

| Фильтрующий нетканый материал | 2017 |

|

RU2656764C1 |

| НЕТКАНЫЙ МАТЕРИАЛ | 2015 |

|

RU2596455C1 |

| Композиционный материал | 1990 |

|

SU1798413A1 |

| НЕТКАНЫЙ МАТЕРИАЛ | 1995 |

|

RU2088711C1 |

| НЕТКАНЫЙ МАТЕРИАЛ | 1991 |

|

RU2011709C1 |

| НЕТКАНЫЙ МАТЕРИАЛ | 2016 |

|

RU2632643C1 |

Изобретение относится к текстильной промышленности, а именно к области изготовления нетканых фильтрующих материалов. Сущность изобретения: нетканый фильтрующий материал, состоящий из волокнистого холста из анионообменного модифицированного полиамидного волокна и системы скрепляющих петель из прошивной нити, дополнительно содержит второй волокнистый слой из гидрофильного модифицированного полиамидного волокна, в качестве прошивной нити используют пряжу из смеси гидрофильного модифицированного полиамидного волокна и высокоусадочного вискозного волокна при содержании последнего в смеси 30-40%, прошивная нить при скреплении кладкой трико образует плюшевые протяжки, расположенные между волокнистыми слоями, при этом расстояние между слоями составляет 4-7 мм, а соотношение слоя из модифицированного анионообменного полиамидного волокна, прошивной нити и слоя из гидрофильного модифицированного полиамидного волокна по массе составляет 1:0,2:0,5. Это позволяет повысить защитные свойства фильтрующих элементов респираторов, понизить коэффициент подсоса за счет повышения плотности прилегания полумаски по линии обтюрации. 1 ил., 1 табл.

Нетканый фильтрующий материал, состоящий из волокнистого холста из анионообменного модифицированного полиамидного волокна и системы скрепляющих петель из прошивной нити, отличающийся тем, что он дополнительно содержит второй волокнистый слой из гидрофильного модифицированного полиамидного волокна, в качестве прошивной нити используют пряжу из смеси гидрофильного модифицированного полиамидного волокна и высокоусадочного вискозного волокна при содержании последнего в смеси 30-40%, прошивная нить при скреплении кладкой трико образует плюшевые протяжки, расположенные между волокнистыми слоями, при этом расстояние между слоями составляет 4-7 мм, а соотношение слоя из модифицированного анионообменного полиамидного волокна, прошивной нити и слоя из гидрофильного модифицированного полиамидного волокна по массе составляет 1:0,2:0,5.

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТКАНОГО МАТЕРИАЛА | 1995 |

|

RU2088710C1 |

| АРМИРУЮЩИЙ МАТЕРИАЛ С ВОЛОКНАМИ УВЕЛИЧЕННОГО ОБЪЕМА | 2002 |

|

RU2295447C2 |

| RU 93036477 A, 10.09.1995 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТКАНОГО МАТЕРИАЛА | 1993 |

|

RU2077626C1 |

| Способ получения вязально-прошивного полотна | 1988 |

|

SU1567685A1 |

| ФИЛЬТРУЮЩИЙ НЕТКАНЫЙ МАТЕРИАЛ | 2000 |

|

RU2161217C1 |

| НЕТКАНЫЙ МАТЕРИАЛ | 1992 |

|

RU2010047C1 |

Авторы

Даты

2014-05-10—Публикация

2013-05-06—Подача