Изобретение относится к целлюлозно-бумажной промышленности и может использоваться при производстве целлюлозы из хвойной древесины.

Известен способ получения целлюлозы путем варки щепы при температуре 120-150оС с сульфитным кислым варочным раствором на кальциевом, натриевом, магниевом или аммониевом основании, имеющим исходный рН 1,5-2,5, концентрацию всего SO2 3-10% , и содержание Na2O 0,77-1,33% (пересчет осуществлен от содержания CaO 0,7-1,2% ) [1] .

Полученная по известному способу целлюлоза обладает недостаточной прочностью и белизной, имеет повышенные сорность, содержание смол и жиров и непровар.

Известен способ получения целлюлозы путем варки хвойной щепы при температуре 155-165оС с бисульфитным варочным раствором на натриевом основании, имеющим исходный рН 3,5-5,0 [2] .

Известный способ также не обеспечивает высокого качества целлюлозы из-за повышенных температур варки.

Ближайшим аналогом изобретения по технической сущности является способ получения целлюлозы, включающий загрузку древесной щепы в варочный аппарат, подачу сульфитного варочного раствора на натриевом основании, гидронадавливание им древесной щепы до значения давления 0,5-0,8 мПа, выдержку массы с последующим сбросом давления, подъем температуры, стоянку, подъем температуры до конечной и варку на конечной температуре [3] .

При этом используемый в этом способе варочный раствор характеризуется следующими показателями: концентрация всего SO2 5-10% , pH исходн. 1,3-1,5, содержание Na2O 0,77-1,33. Продолжительность варки составляет 5-12 ч, температура 130-150оС. Однако получаемая по этому способу целлюлоза имеет пониженные показатели механической прочности.

Новым техническим результатом заявленного способа является повышение качества целлюлозы при одновременном сокращении длительности процесса.

Достигается новый технический результат за счет того, что в способе получения целлюлозы, включающем загрузку древесной щепы в варочный аппарат, подачу сульфитного варочного раствора на натриевом основании, гидронадавливание им древесной щепы до значения давления 0,5-0,8 МПа, выдержку массы с последующим сбросом давления, подъем температуры, стоянку, подъем температуры до конечной и варку на конечной температуре, выдержку при давлении 0,5-0,8 МПа проводят в течение 20-30 мин, сброс давления проводят до его величины 0,25-0,30 МПа, при этом гидронадавливание, выдержку и сброс давления осуществляют однократно, в качестве сульфитного варочного раствора используют указанный раствор, содержащий Na2O 1,50-2,45% и имеющий рН 2,1-2,4, стоянку ведут при температуре120-125оС, а варку осуществляют при температуре 152-156оС.

Применение однократного длительного надавливания сульфитным варочным раствором с повышенным содержанием основания, стоянки при температуре 120-125оС и варки при повышенной температуре способствует улучшению пропитки, ускорению делигнификации, лучшей сохранности углеводного комплекса, сокращению продолжительности варочного процесса, а следовательно, времени гидролитического воздействия варочного раствора на волокна целлюлозы.

Благодаря этому уменьшается содержание непровара в массе и повышается выход волокна, снижается сорность целлюлозы и содержание смол и жиров в ней, повышаются белизна и механическая прочность целлюлозы.

П р и м е р 1. Способ получения целлюлозы осуществляют следующим образом: еловую щепу в количестве 1000 г загружают в автоклав, заливают сульфитным варочным раствором, имеющим рН 2,1, содержание связанного SO2 1,54% , Na2O 1,50% , всего SO2 4,0% , затем производят гидронадавливание насосом до давления 0,8 МПа, при котором массу выдерживают в течение 20 мин, после чего давление сбрасывают до 0,3 МПа. Подъем температуры ведут до 120оС и осуществляют стоянку при этой температуре в течение 30 мин. Затем температуру поднимают до конечной 152оС. Варку проводят в течение 2,0 ч. Общая продолжительность варочного процесса 4,5 ч. По окончании варки целлюлозу промывают и сортируют.

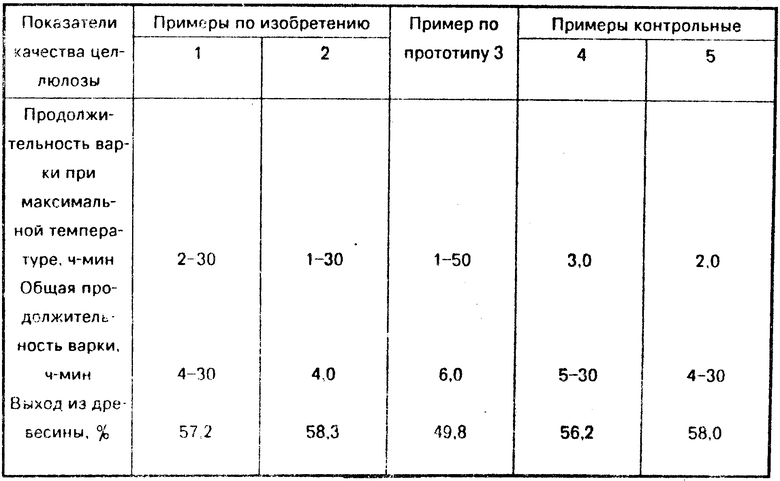

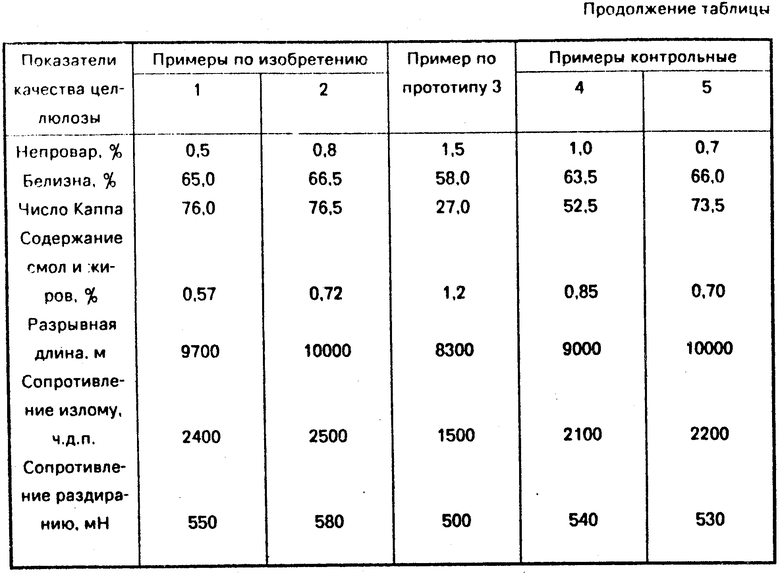

Результаты варки и показатели полученной целлюлозы приведены в таблице.

П р и м е р 2. Способ получения целлюлозы осуществляют аналогично примеру 1, но при этом используют варочный раствор со следующими характеристиками: концентрация всего SO2 6,0% ; содержание Na2O 2,45% , имеющий рН 2,4. Гидронадавливание производят до давления 0,5 МПа в течение 30 мин, стоянку проводят при температуре 125оС, варку ведут при температуре 156оС в течение 1,5 ч. Общая продолжительность варки 4 ч.

Показатели целлюлозы приведены в таблице.

П р и м е р 3 (по прототипу). Способ осуществляют следующим образом: еловую щепу заливают варочным раствором, имеющим рН 1,5, концентрацию всего SO2 7,5% , содержание Na2O 1,3% , и проводят кислую сульфитную варку при температуре 135оС в течение 1 ч 50 мин с подъемом температуры до 105оС в течение 1 ч 50 мин, стоянкой при этой температуре 1 ч, подъемом температуры до 135оС в течение 1,5 ч. Гидронадавливание с последующим сбросом давления до 0,2 МПа осуществляют 5 раз до давления 0,6 МПа. Общая продолжительность варки составляет 6,0 ч.

Результаты варки и показатели прочности целлюлозы приведены в таблице.

П р и м е р 4 (контрольный). Способ получения целлюлозы осуществляют аналогично примеру 1 с той лишь разницей, что сульфитный варочный раствор имеет следующие характеристики: исходный рН 2,0; концентрацию всего SO2 3,8% , содержание Na2O 1,40% . Гидронадавливание, как в примере 1, проводят до давления 0,4 МПа в течение 30 мин и сброс давления осуществляют до 0,2 МПа. Стоянку проводят при температуре 118оС, варку ведут при температуре 150оС в течение 3,0 ч. Общая продолжительность варки составляет 5,5 ч.

Результаты варки и показатели целлюлозы приведены в таблице.

П р и м е р 5 (контрольный). Способ получения целлюлозы осуществляют аналогично примеру 1 с той лишь разницей, что сульфитный варочный раствор имеет следующие характеристики: исходный рН 2,5, концентрацию всего SO2 6,2% , содержание Na2O 2,55% . Гидронадавливание проводят до давления 0,85 МПа в течение 20 мин, а сброс давления осуществляют до 0,35 МПа. Стоянку прводят при температуре 127оС, варку ведут при температуре 157оС в течение 2 ч. Общая продолжительность варки 4,5 ч. Результаты варки и показатели целлюлозы приведены в таблице.

Из анализа данных, представленных в таблице, видно, что предлагаемый способ позволяет повысить выход целлюлозы в среднем на 8% и показатели механической прочности: разрывную длину на 1400-1700 м, сопротивление излому на 900-1000 дв. пер. , сопротивление раздиранию - на 50-80 мН, снизить количество непровара в массе и содержание смол и жиров в целлюлозе при одновременном сокращении продолжительности варки на 1,5-2,0 ч. (56) 1. Словарь целлюлозно-бумажного производства. М. : Лесная промышленность, 1969, с. 61-64.

2. Бобров А. И. , Мутовина М. Г. Производство бисульфитной целлюлозы. М. : Лесная промышленность, 1979, с. 65.

3. Неленин Ю. Н. Технология целлюлозы. Т. 1. М. : Лесная промышленность, 1976, с. 307, 330, 374.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НЕБЕЛЕНОЙ ЦЕЛЛЮЛОЗЫ | 1992 |

|

RU2010068C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 1992 |

|

RU2010069C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИСУЛЬФИТНОЙ ЦЕЛЛЮЛОЗЫ | 1993 |

|

RU2027813C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 1996 |

|

RU2106448C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2003 |

|

RU2231588C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2003 |

|

RU2234564C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 1998 |

|

RU2119987C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 1992 |

|

RU2018558C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИСУЛЬФИТНОЙ ЦЕЛЛЮЛОЗЫ | 1997 |

|

RU2114230C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ СУЛЬФИТНОЙ ЦЕЛЛЮЛОЗЫ НА МАГНИЕВОМ ОСНОВАНИИ | 2000 |

|

RU2164571C1 |

Сущность изобретения: в способе получения целлюлозы, включающем загрузку древесной щепы в варочный аппарат, подачу сульфитного варочного раствора на натриевом основании, гидронадавливание им древесной щепы до значения давления 0,5 - 0,8 МПа, выдержку массы с последующим сбросом давления, подъем температуры, стоянку, подъем температуры до конечной и варку при конечной температуре, выдержку при давлении 0,5 - 0,8 МПа проводят в течение 20 - 30 мин, а сброс давления проводят до величины 0,25 - 0,30 МПа. При этом гидронадавливание, выдержку и сброс давления осуществляют однократно. В качестве сульфитного варочного раствора используют указанный раствор, содержащий Na2O 1,50 - 2,45 % и имеющий рН 2,1 - 2,4. Стоянку проводят при температуре 120 - 125 С, а варку - при температуре 152 - 156С. Использование предлагаемого способа получения целлюлозы позволяет повысить качество целлюлозы при одновременном сокращении длительности процесса. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ , включающий загpузку дpевесной щепы в ваpочный аппаpат, подачу сульфитного ваpочного pаствоpа на натpиевом основании, гидpонадавливание им дpевесной щепы до давления 0,5 - 0,8 МПа, выдеpжку массы с последующим сбpосом давления, подъем темпеpатуpы, стоянку, подъем темпеpатуpы до конечной и ваpку пpи конечной темпеpатуpе, отличающийся тем, что выдеpжку пpи давлении 0,5 - 0,8 МПа пpоводят в течение 20 - 30 мин, сбpос давления пpоводят до 0,25 - 0,30 МПа, пpи этом гидpонадавливание, выдеpжку и сбpос давления осуществляют однокpатно, в качестве сульфитного ваpочного pаствоpа используют указанный pаствоp, содеpжащий 1,50 - 2,45% Na2O и имеющий pН 2,1 - 2,4, стоянку пpоводят пpи 120 - 125oС, а ваpку - пpи 152 - 156oС.

Авторы

Даты

1994-03-30—Публикация

1992-07-08—Подача