Изобретение относится к целлюлозно-бумажной промышленности и может быть использовано при производстве целлюлозы на смешанном основании из лиственной древесины, предназначенной для печатных, писчих, санитарно-гигиенических видов бумаги и для химпереработки.

Известен способ получения целлюлозы путем сульфитной варки древесной щепы из лиственных пород древесины с сульфитным варочным раствором, содержащим 5-10% всего SO2 и имеющим исходный pН 1,3-1,5, содержание Na2O 0,77-1,33. Продолжительность варки составляет 5-12 ч, температура 130-150oС (Непенин Н. Н. Технология целлюлозы, т. 1. М.: Лесная промышленность, 1976, с. 313, 324, 134, 244).

Однако получаемая по этому способу целлюлоза имеет пониженные выход и показатели механической прочности.

Известен способ получения бисульфитной целлюлозы путем варки древесной щепы из хвойных пород древесины в варочном растворе на смешанном основании при соотношении MgO и Na2O от 1:2 до 1:3, имеющем pН 2,2-3,5, и содержании всего SO2 3,5-5,0%, а варку осуществляют при температуре 152-160oС (RU 2027813 С1, 27.01.95).

Получаемая по этому способу целлюлоза из лиственной древесины имеет пониженные выход и показатели механической прочности.

Ближайшим аналогом предлагаемого технического решения по технической сущности является способ получения целлюлозы путем варки древесной щепы из лиственных пород древесины в сульфитном варочном растворе и последующей промывки (RU N 2010069 С1, 30.03.94).

При этом в качестве варочного раствора используют смесь сырой башенной сульфитной кислоты с содержанием Na2O 1,45-1,65% и всего SO2 4,2-4,8% и водного раствора карбоната натрия концентрацией 90-110 г/л при их общем соотношении от 100:3-5, а варку проводят при содержании в варочном растворе связанного SO2 1,75-2,25%, Na2O 1,65-2,18%, pН 2,5-4,0 и содержании всего SO2 3,8-4,5%.

Получаемая по этому способу целлюлоза имеет высокое число Каппа и не может быть использована в производстве беленой целлюлозы. Для ее отбелки потребуется большое количество отбеливающих реагентов и жесткие условия отбелки, при которых прочностные свойства снизятся на 20%.

Техническим результатом предлагаемого способа является получение лиственной целлюлозы пониженной жесткости, легко белимой и в то же время имеющей достаточно высокие выход и показатели механической прочности.

Достигается указанный технический результат за счет того, что в способе получения целлюлозы путем варки древесной щепы из лиственных пород древесины в сульфитном варочном растворе и последующей промывки в качестве сульфитного варочного раствора используют раствор на смешанном магниево-натриевом основании при соотношении оксида магния и оксида натрия от 19:1 до 1:19, имеющий pН 1,8-2,2 и содержащий всего SO2 4,0-5,0, а варку осуществляют при температуре 145-148oС.

Применение для варки лиственной древесины сульфитного варочного раствора с исходным pН 1,8-2,2 позволяет при невысоких температурах 145-148oС получать целлюлозу глубокой степени провара с числом Каппа не более 25, которая легко белится с меньшим расходом отбельных реагентов. Присутствие в варочном растворе полурастворимого основания оксида магния стабилизирует кислотность варочного раствора в процессе варки, в результате чего уменьшается гидролитическое воздействие варочного раствора на волокна и сохраняется высокая прочность целлюлозы. Сохранению выхода и прочностных свойств на высоком уровне способствует также пониженная (145-148oС) по сравнению с прототипом (152-156oС) температура варки.

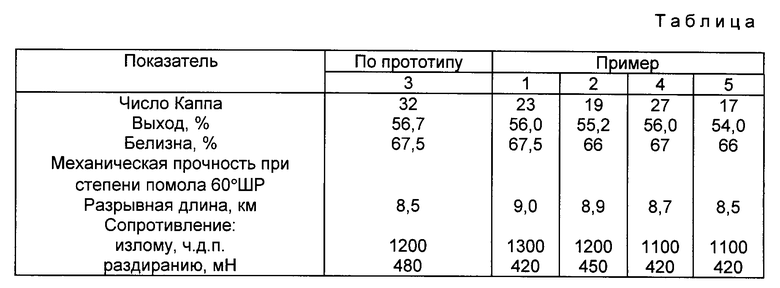

Пример 1. Способ получения целлюлозы осуществляют следующим образом. Осиновую щепу в количестве 1000 т абс.сухой загружают в автоклав, снабженный циркуляционным устройством, и заливают сульфитным варочным раствором на смешанном магниево-натриевом основании при соотношении MgO:Na2O 19:1, имеющим исходный pН 1,8 и содержащим всего SO2 5,О%. Варку проводят при температуре 145oС в течение 2,5 ч. По окончании варки целлюлозу промывают и сортируют. Результаты варки и показатели полученной целлюлозы приведены в таблице.

Пример 2. Способ получения целлюлозы осуществляют аналогично примеру 1, с той лишь разницей, что используют сульфитный варочный раствор с соотношением MgO:Na2O 1:19, концентрацией всего SO2 4,0% и pН 2,2. Варку проводят при температуре 148oС в течение 3 ч.

Показатели качества целлюлозы приведены в таблице.

Пример 3 (по прототипу). Способ получения целлюлозы осуществляют аналогично примеру 1, с той лишь разницей, что в качестве варочного раствора используют смесь сырой башенной сульфитной кислоты с содержанием Na2O 1,45%, всего SO2 4,2% и водного раствора карбоната натрия концентрацией 110 г/л при их объемном соотношении 100:5. Варку проводят с раствором при концентрации всего SO2 в растворе 3,8%, содержании связанного SO2 1,75, Na2O 1,65%, имеющем pН 2,5 при температуре 152oС. Продолжительность варки при максимальной температуре 2,5 ч.

Показатели качества целлюлозы приведены в таблице.

Пример 4 (контрольный). Способ получения целлюлозы осуществляют аналогично примеру 1, с той лишь разницей, что используют сульфитный варочный раствор при соотношении МgО : Na2О 24:1, pН 2,4, концентрации всего SO2 3,8%, температуре 150oС в течение 3 ч. Показатели качества целлюлозы приведены в таблице.

Пример 5 (контрольный). Способ получения целлюлозы осуществляют аналогично примеру 1, с той лишь разницей, что используют сульфитный варочный раствор при соотношении МgО: Na2О 1:24, концентрации всего SO2 5,2, pН 1,7, температуре 143oС в течение 3 ч.

Показатели качества целлюлозы приведены в таблице.

Анализ таблицы показывает, что предлагаемый способ позволяет получить лиственную целлюлозу глубокой степени провара - число Каппа ниже на 7-13 единиц - при сохранении на высоком уровне выхода и показателей механической прочности, разрывная длина выше на 500 м, сопротивление излому - на 100 дв. перегибов.

Целлюлоза с числом Каппа 23-19, полученная по примерам 1, 2, легко подвергается процессу отбелки по сравнению с целлюлозой с числом Каппа 32, полученной по примеру 3. Кроме того, предлагаемый способ получения целлюлозы позволяет снизить себестоимость целлюлозы за счет использования более дешевого (в 5 раз) оксида магния вместо соды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2003 |

|

RU2234564C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 1996 |

|

RU2106448C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ СУЛЬФИТНОЙ ЦЕЛЛЮЛОЗЫ НА МАГНИЕВОМ ОСНОВАНИИ | 2000 |

|

RU2164571C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИСУЛЬФИТНОЙ ЦЕЛЛЮЛОЗЫ | 1997 |

|

RU2114230C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 1992 |

|

RU2010069C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2003 |

|

RU2231588C1 |

| ВОЛОКНИСТАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ УПАКОВОЧНОГО МАТЕРИАЛА | 2004 |

|

RU2256018C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 1992 |

|

RU2010070C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИСУЛЬФИТНОЙ ЦЕЛЛЮЛОЗЫ | 1993 |

|

RU2027813C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 1992 |

|

RU2018558C1 |

Способ касается производства целлюлозы на смешанном основании из лиственной древесины и предназначен для печатных, писчих, санитарно-гигиенических видов бумаги и для химпереработки. Способ включает варку древесной щепы из лиственных пород древесины в варочном растворе на смешанном магниево-натриевом основании при отношении оксида магния к оксиду натрия от 19:1 до 1:19 с pH 1,8-2,2, содержании всего SO2 4,5-5,0 и при температуре 145-148oC. Предложенный способ позволяет получить лиственную целлюлозу пониженной жесткости, легко белимую, с достаточно высокими выходом и показателем механической прочности. 1 табл.

Способ получения целлюлозы путем варки древесной щепы из лиственных пород древесины в сульфитном варочном растворе и последующей промывки, отличающийся тем, что в качестве сульфитного варочного раствора используют раствор на смешанном магниевонатриевом основании при соотношении оксида магния и оксида натрия от 19: 1 до 1:19, имеющий pH 1,8-2,2, и содержании всего SO2 4,0-5,0%, а варку осуществляют при температуре 145-148oC.

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 1992 |

|

RU2010069C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИСУЛЬФИТНОЙ ЦЕЛЛЮЛОЗЫ | 1993 |

|

RU2027813C1 |

| Непенин Н.Н | |||

| Технология целлюлозы.- М.: Лесная промышленность, т | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Халат для профессиональных целей | 1918 |

|

SU134A1 |

| Бобров А.И., Мутовина М.Г., Производство бисульфитной целлюлозы.- М.: Лесная промышленность, 1979, с | |||

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Способ получения полуцеллюлозы | 1977 |

|

SU709745A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИСУЛЬФИТНОЙ ЛИСТВЕННОЙ ПОЛУЦЕЛЛЮЛОЗЫ НА МАГНИЕВОМ ОСНОВАНИИ | 1992 |

|

RU2015235C1 |

| Способ определения оптимальной частоты вращения круглой пилы | 1989 |

|

SU1692830A1 |

| US 3168433 A, 02.02.65. | |||

Авторы

Даты

1998-10-10—Публикация

1998-02-25—Подача