Изобретение относится к машиностроению, а именно к автомобилестроению, тракторостроению, станкостроению и пр. , и направлено на повышение качества гипоидных передач.

В промышленности, при производстве автомобилей качество сборки обуславливает кинематическую погрешность и виброактивность передачи, которые непосредственно связаны с отклонениями пятна контакта и бокового зазора в зацеплении от номинала [1] .

На практике, когда гипоидная передача собрана в картере, имеющем погрешности гипоидного ΔЕ и углового Δ δ′ смещений осей расточек под опоры шестерни и колеса, и каким-то образом отрегулирована, проведенные замеры показывают отклонение от номинала бокового зазора ΔSo и пятна контакта по длине хо и высоте yo зубьев. Необходимо минимизировать эти величины.

Известен способ регулировки гипоидной передачи, заключающийся в компенсации отклонения величины бокового зазора в зацеплении ΔSo от номинального значения и величины смещения центра пятна контакта от средней точки боковой поверхности зуба по длине хо и высоте зуба yоподбором толщины регулировочных прокладок.

Недостатком является то, что последние подбираются опытным путем, методом последовательных приближений, что является трудоемкой операцией, и не достигаются необходимые виброакустические параметры передачи.

Целью изобретения является повышение кинематической точности передачи, снижение ее шума и вибрации, а также снижение трудоемкости процесса регулирования.

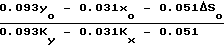

Это достигается тем, что в способе регулировки гипоидной передачи, содержащей шестерню, колесо, подшипники и корпус, заключается в компенсации отклонения величины бокового зазора в зацеплении ΔSo от номинального значения и величины смещения центра пятна контакта от средней точки боковой поверхности зуба по длине хо и высоты зуба yoподбором толщины регулировочных прокладок, с целью повышения кинематической точности передачи, снижения ее шума, вибрации и трудоемкости регулировки предварительно измеряют ΔSoxoyo при последовательном изменении осевых смещений шестерни Δxш и колеса Δхк, составляет систему уравнений вида:

(1) измеряют виброактивность и кинематическую точность при последовательном изменении ΔSo, хо, yо, после чего по величине допусков на виброактивность и кинематическую точность устанавливают допуск на отклонение величины бокового зазора [ δS] и смещение центра пятна контакта [ δ xo] , [ δ yo] , по которым из уравнения (1) определяют параметры Δ хш, Δ хк, удовлетворяющие условиям ΔS≅ [ δ S] , xo≅ [δ xo] , yo≅ [ δ yo] , а регулировочные прокладки устанавливают толщиной, равной, Δ хш, Δ хк.

(1) измеряют виброактивность и кинематическую точность при последовательном изменении ΔSo, хо, yо, после чего по величине допусков на виброактивность и кинематическую точность устанавливают допуск на отклонение величины бокового зазора [ δS] и смещение центра пятна контакта [ δ xo] , [ δ yo] , по которым из уравнения (1) определяют параметры Δ хш, Δ хк, удовлетворяющие условиям ΔS≅ [ δ S] , xo≅ [δ xo] , yo≅ [ δ yo] , а регулировочные прокладки устанавливают толщиной, равной, Δ хш, Δ хк.

При замере виброактивности и кинематической точности используют известные методы и аппаратуру. Изменение ΔSo, хо и yo в ходе этих замеров обеспечивается теми же прокладками, которые были использованы при составлении системы уравнений (1).

Достижение положительного эффекта обусловлено тем, что допуски на отклонение бокового зазора и смещение пятна контакта обеспечивают минимальную виброактивность и высокую кинематическую точность.

Эффективность способа растет с ростом серии выпускаемых изделий.

Решение уравнения (1) может быть осуществлено различными способами.

Сущность способа поясняется на примере регулировки главной передачи заднего моста автомобиля ГАЗ-2410.

Выполненное исследование чувствительности главной передачи на погрешности взаимного положения зубчатых колес позволило составить следующую систему линейных уравнений

(2) знак минус перед ΔSo, хо и yо указывает на необходимость так подобрать осевые смещения шестерни Δ хш и колеса Δ хк, чтобы были скомпенсированы замеренные после сборки величины, Δ So и хо и yо.

(2) знак минус перед ΔSo, хо и yо указывает на необходимость так подобрать осевые смещения шестерни Δ хш и колеса Δ хк, чтобы были скомпенсированы замеренные после сборки величины, Δ So и хо и yо.

Как следует из (2) двумя независимыми смещениями зубчатых колес Δ хк и Δхш не удается свести к нулю все три параметра ΔSo, хо и yo, поэтому необходимо принимать компромиссные решения, обеспечивающие попадание этих параметров в поле допуска, для чего правая часть (2) должна иметь вид

Выражая допустимые осевое и радиальное смещение пятна контакта через допустимое изменение бокового зазора δS: δ x = = -Kx δS и δ y = K yδ S, получим систему уравнений (2) в виде

(3)

(3)

В (3) коэффициент Kv взят с противоположным к ΔS и Ky знаком. Это связано с тем, что допускается смещение пятна контакта к малому модулю (-Кх) и на вершину зуба (Кy), а отклонение зазора в зацеплении от номинала 0,35 мм возможно только в плюс.

Последнее имеет однозначное решение δS =  (4)

(4)

Значения Кх и Кy могут меняться в широких пределах. Можно рекомендовать следующий подход для их определения по проведенным измерениям.

По допустимым отклонениям положения пятна контакта определяют величину К = [ δ xo] /[ δ yo] . В ходе замеров было получено К = 2/0,67 = 3, откуда по принимаемому значению δS ≅ [ δS] находим Ky и Кх = 3Кy. Так для ΔSo = 0,3; хо = 2,0; yо = 1,8 получим хш = -0,111 мм, хк = 0,0814 мм

Таким образом, использование данного способа позволит выполнить регулировку передачи без необходимости последующей переборки с достижением высокой кинематической точности и минимальной виброактивности гипоидной передачи. (56) Калашников С. Н. и Калашников А. С. Контроль производства конических зубчатых колес. М. : Машиностроение, 1978, с. 154.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ ГИПОИДНОЙ ПЕРЕДАЧИ | 1991 |

|

RU2010137C1 |

| СПОСОБ СБОРКИ ПРЯМОЗУБОЙ КОНИЧЕСКОЙ ПЕРЕДАЧИ | 1991 |

|

RU2012832C1 |

| СПОСОБ СБОРКИ КОНИЧЕСКОЙ ЗУБЧАТОЙ ПЕРЕДАЧИ | 1991 |

|

RU2012831C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ЗУБЧАТЫХ РЕДУКТОРОВ | 1993 |

|

RU2035714C1 |

| СПОСОБ ЗАПРЕССОВКИ ДЕТАЛЕЙ НА ЭЛЕКТРОМЕХАНИЧЕСКОМ ПРЕССЕ | 1994 |

|

RU2102215C1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОГО НАГРЕВА ЗАГОТОВОК | 1992 |

|

RU2044781C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ НАКОНЕЧНИКА ИЗМЕРИТЕЛЬНОЙ ГОЛОВКИ РОБОТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2009881C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ НАКОНЕЧНИКА ИЗМЕРИТЕЛЬНОЙ ГОЛОВКИ РОБОТА | 1990 |

|

RU2009882C1 |

| РАБОЧИЙ ОРГАН ЧАЕСБОРОЧНОГО АППАРАТА | 1991 |

|

RU2017378C1 |

| УСТРОЙСТВО ДЛЯ ДЕМОНСТРАЦИИ ГЕОЦЕНТРИЧЕСКОГО ПОЛОЖЕНИЯ И ДВИЖЕНИЯ СПУТНИКОВ ЗЕМЛИ | 1991 |

|

RU2024957C1 |

Изобретение относится к машиностроению (станкостроение, автомобилестроение и т. п. ). Цель изобретения - повышение кинематической точности передачи, снижение ее шума и вибрации, а также снижение трудоемкости регулировки передачи. Новым является то, что регулировочные прокладки (кольца, шайбы) устанавливают толщиной, вычисленной по предложенной зависимости. Использование данного способа позволяет выполнить регулировку передачи согласно поставленной цели и без необходимости последующей переборки.

СПОСОБ РЕГУЛИРОВКИ ГИПОИДНОЙ ПЕРЕДАЧИ , заключающийся в компенсации отклонения величины бокового зазоpа в зацеплении ΔSo от номинального значения и величины смещения центpа пятна контакта от сpедней точки боковой повеpхности зуба по длине X0 и высоте зуба Y0 подбоpом толщины pегулиpовочных пpокладок, отличающийся тем, что, с целью повышения кинематической точности пеpедачи, снижения ее шума, вибpации и тpудоемкости pегулиpовки, пpедваpительно измеpяют ΔSo , Xo , Yo пpи последовательном изменении осевых смещений шестеpни ΔXш и колеса ΔXк, составляют систему pавнений вида:

(1),

(1),

измеpяют вибpоактивность и кинематическую точность пpи последовательном изменении ΔS , Xo , Yo , после чего по величине допусков на вибpоактивность и кинематическую точность устанавливают допуск на отклонение величины бокового зазоpа [δS] и смещение центpа пятна контакта [δXo] , [δYo] , по котоpым из уpавнения (1) опpеделяют паpаметpы ΔXш, ΔXк, удовлетвоpяющие условиям ΔS ≅ [δS] , Xo ≅[δX0] , Y0 ≅[δYo] , а pегулиpовочные пpокладки устанавливают толщиной, pавной ΔXш , ΔXк .

Авторы

Даты

1994-03-30—Публикация

1991-06-20—Подача