Изобретение относится к области механосборочного производства и может быть использовано при сборке соединение с натягом с упором в бурт.

Известен способ запрессовки деталей на электромеханическом прессе, заключающийся в том, что к деталям прикладывают давление (SU, ав. св. 171228, B 23 P 19/02, 1965).

Данный способ не обеспечивает требуемого качества сборки при получении высокоточных соединений, поскольку упругость торцов, обусловленная как упругостью материалов сопрягаемых деталей, так и несовершенством их изготовления, может вызвать самопроизвольное раскрытие стыка между торцами сопрягаемых деталей.

Технической задачей, на решение которой направлено заявленное изобретение, является повышение качества сборки прессовых соединений.

Для решения поставленной задачи в способе запрессовки деталей на электромеханической прессе давление к деталям на этапе, характеризующемся наличием контакта по торцевым поверхностям собираемых деталей, прилегают циклически n-раз с измерением после каждого цикла величины относительно смещения деталей, которую сравнивают с величиной смещения предыдущего цикла, а количество циклов выбирают из условия равенства разности величин смещения после текущего и предыдущего циклов величине меньшей, чем заданное значение, определяемое, исходя из величины допуска на размер соединения.

После завершения напрессовки детали типа кольца на вал с упором в бурт и отключения питающего напряжения на высокомоментном двигателе постоянного тока электромеханического пресса системой управляения двигателем формируют ряд импульсов длительностью tc, обеспечивающих многократное повторение заключительного этапа напрессовки, причем каждый раз после достижения ограничивающего значения тока Imax в питающей цепи двигателя привод отключают и дают выдержку времени tp, позволяющую системе вал кольцо занять положение, характеризующееся отсутствием напряжений по оси соединения. Так как для высокомоментных двигателей постоянного тока значение силы тока Im жестко соответствует силе F, то Imax соответствует заданному значению силы запрессовки Fmax.

Каждый раз нагружение позволяет уменьшить долю пластических деформаций в каждом последующем единичном цикле. В процессе нагружения регистрируются характеристики нарастания тока по времени I=I(t). Процесс формирования соединения заканчивается в том случае, когда предыдущая и последующая характеристики отличаются на величину меньшую, чем заданная:

ωi-ωi-1≤ [ω] (1);

где

ωi смещение после текущего единичного цикла нагружения;

ωi-1 смещение после предыдущего цикла нагружения;

[ω] допустимая величина смещения (определяется, исходя из величины допуска на размер).

Количество циклов нагружения (n) величина не постоянная и даже в пределах одной партии деталей может варьироваться. Основными факторами, влияющими на величину n, являются шаг (Т) и высота (H) неровностей на торцевых поверхностях в сопряжении, пластичность материалов (σт) сопрягаемых деталей, их макроформа (Ф) и величины допусков (δ) на размеры сопрягаемых поверхностей. Остальные факторы влияют на величину n в значительно меньшей степени и их можно учитывать. Таким образом, можно записать для:

где индекс "I" относится к охватываемой детали, а "2" к охватывающей.

Кроме регистрации значения силы тока, необходимо каждый раз определять величину смещения деталей при разгружении соединения. С этой целью может быть использован датчик линейного перемещения, например, линейка инкрементальная с коррекцией, позволяющая с необходимой степенью точности определять смещения в нашем случае. Если детали смещаются на величину, большую шага неровностей на одной из деталей, процесс разгружения следует прекратить и перейти к циклу нагружения, так как в случае несоблюдения этого условия произойдет ослабление соединения, что значительно снизит его качественные характеристики.

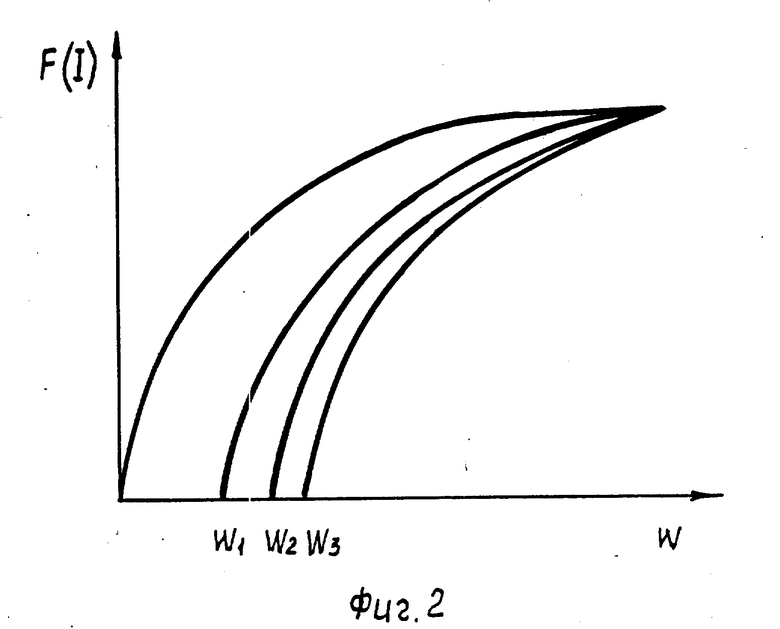

На фиг. 1 изображен график изменения величины напряжения на двигателе (управляющее воздействие) по времени на этапе допрессовки, где tc - длительность единичного цикла допрессовки, а tp время выдержки.

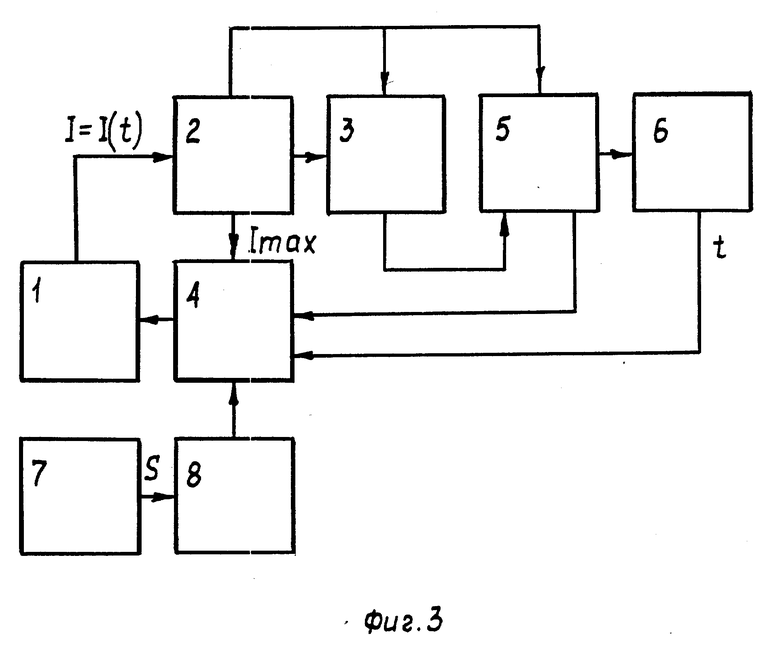

На фиг. 2 изображен график нарастания силы тока (силы запрессовки) по времени для цикла допрессовки, где Imax соответствует заданному максимальному значению величины силы тока на двигателе. Процесс заканчивается, когда разность смещения ω текущего и предыдущего единичных циклов меньше допустимой [ω]

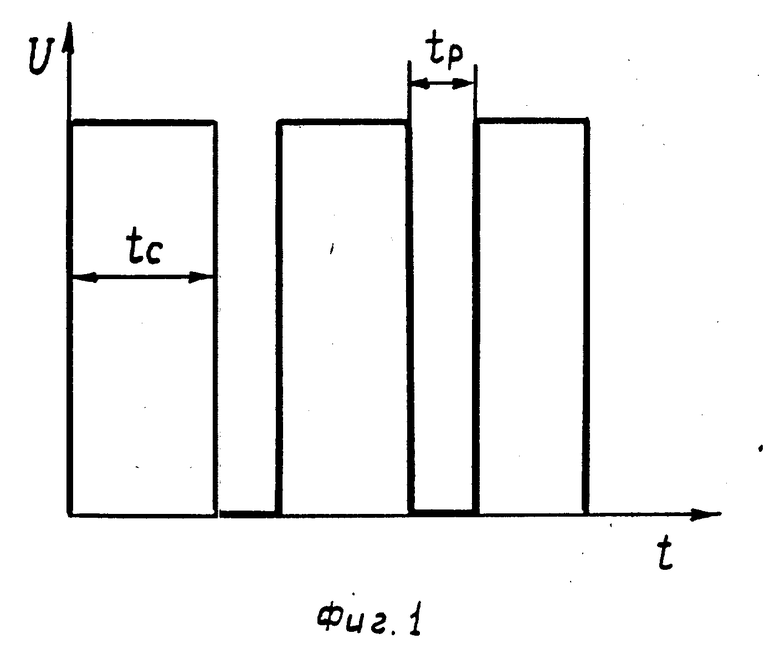

На фиг. 3 представлена блок-схема системы управления электромеханическим прессом. Поступающее с двигателем 1 текущее значение силы тока сравнивается с Imax в блоке сравнения (БС Imax) 2 и фиксируется в запоминающем устройстве (ЗУ) 3. При достижении током двигателя максимального значения БС Imax выдается сигнал приводу двигателя 4 на отключение напряжения на двигатель. Одновременно БС Imax выдает сигнал на ЗУ и блок сравнения предыдущей и текущей зависимостей I=I(t) (БС I) 5, по которому прекращается фиксация в ЗУ текущих значений 1, а в БС I происходит сравнение предыдущей и измеренной зависимостей I=I (t). Если разница значений не превышает допустимой, БС I выдает сигнал приводу 4 на завершение процесса, в противном случае таймер 8 формирует задержку tp и процесс повторяется вновь. В течение каждого цикла контролируется перемещение исполнительных органов пресса путем снятия с датчика положения 7 текущего значения перемещения и сравнением в блоке сравнения перемещения (БС S) 8 с допустимым значением.

Пример реализации способа.

Запрессовка детали типа кольца подшипника на вал с упором в бурт производилась на электромеханическом прессе с использованием в качестве системы управления устройства, описанного выше.

На приспособление устанавливался вал (материал 40Х с шероховатостью сопрягаемых поверхностей Ra 1,25, непараллельность торцов 0,05 мм) и на него с постоянной скоростью напрессовывалось стальное кольцо (материал 40Х с шероховатостью сопрягаемых поверхностей Ra 1,25, непараллельность торцов 0,05 мм) до упора в бурт. При достижении нагрузки на пуансоне в 15000Н напряжение на двигателе отключалось и производился контроль величины смещения кольца относительно вала. В качестве датчика положения использовалась линейка инкрементальная с коррекцией типа ЛИ 340. Величина смещения была равной 7 мкм. Затем проводилась выдержка времени 1-1,5 с и повторялся цикл нагружения с силой запрессовки 15000Н. Измерения на датчике положения дали величину смещения, равную 5 мкм. Произведя в дальнейшем еще пять циклов нагружений, удалось снизить величину смещения до 2 мкм.

Подобной опыты были произведены на 10 деталях того же типа размера. Во всех случаях удалось снизить величину смещения от 50% до 70%

Аналогичные эксперименты на деталях, выполненных из латуни (лЮМц59-1-1) и чугуна (СЧ36), дали аналогичные результаты.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СБОРКИ С НАТЯГОМ ОХВАТЫВАЕМОЙ И ОХВАТЫВАЮЩЕЙ ДЕТАЛЕЙ | 1991 |

|

RU2043897C1 |

| Способ управления процессом запрессовки на механическом прессе | 1991 |

|

SU1779532A1 |

| Способ запрессовки деталей | 1989 |

|

SU1731572A1 |

| Устройство для сборки прессовых соединений типа вал - втулка | 1990 |

|

SU1812046A1 |

| ПРЕОБРАЗОВАТЕЛЬ ЛИНЕЙНЫХ ПЕРЕМЕЩЕНИЙ | 1993 |

|

RU2073827C1 |

| Способ сборки прессовых соединений типа вал-втулка | 1990 |

|

SU1764921A1 |

| Способ сборки соединений типа вал-втулка | 1990 |

|

SU1761426A1 |

| Способ сборки прессовых соединений типа вал-втулка | 1990 |

|

SU1733214A1 |

| Способ сборки прессовых соединений типа вал-втулка | 1990 |

|

SU1731568A1 |

| СПОСОБ КОНТРОЛЯ ПРОЧНОСТИ СОЕДИНЕНИЙ ПРИ МЕХАНИЧЕСКОЙ ЗАПРЕССОВКЕ | 1992 |

|

RU2064855C1 |

Использование: в области механосборочного производства при получении соединений деталей с натягом. Сущность изобретения: при запрессовке деталей на электромеханическом прессе давление на этапе, характеризующемся наличием контакта по торцевым поверхностям собираемых деталей, прилагают циклически n-раз. После каждого цикла измеряют величину относительного смещения деталей, которую сравнивают с величиной смещения предыдущего цикла. Количество циклов выбирают из условия равенства разности величин смещения после текущего и предыдущего циклов величина меньшей, чем заданное значение, определяемое, исходя из величины допуска на размер соединения. 3 ил.

Способ запрессовки деталей на электромеханическом прессе, заключающийся в том, что к деталям прикладывают давление, отличающийся тем, что давление на этапе, характеризующемся наличием контакта по торцевым поверхностям собираемых деталей, прилагают циклически n раз с измерением после каждого цикла величины относительного смещения деталей, которую сравнивают с величиной смещения предыдущего цикла, а количество циклов выбирают из условия равенства разности величин смещения после текущего и предыдущего циклов величине, меньшей, чем заданное значение, определяемое исходя из величины допуска на размер соединения.

| SU, авторское свидетельство, 171228, B 23 P 19/02, 1965. |

Авторы

Даты

1998-01-20—Публикация

1994-12-14—Подача