Изобретение относится к технологии машиностроения, в частности к технологии комплектования деталей при уравновешивании составных роторов, и может быть использовано, например, в технологии изготовления роторов сепараторов.

Известны способы комплектования деталей составных роторов.

Известен способ подбора лопаток турбин и компрессора, заключающийся в том, подбирают лопатки в процессе монтажа по равенству произведения веса лопатки на координату положения ее центра тяжести относительно оси вращения уравновешиваемого ротора [1] .

Известен также способ, по которому дополнительно определяют величину осевого смещения центра тяжести лопатки относительно его расчетного положения в пределах отклонения, обуславливаемого допуском, и рядом размещаемые на диске лопатки устанавливают так, чтобы они имели разные по знаку осевые смещения [2] .

Наиболее близким к изобретению по технической сущности является способ комплектования деталей составного ротора (лопаток дисков турбомашины), заключающийся в том, что детали составного ротора подбирают в зависимости от статического момента, нумеруют их и собирают с учетом номеров [3] .

Недостатки известного способа состоят в том, что он не позволяет экспериментально оценить динамические характеристики и проверить на равнопрочность детали составного ротора на рабочих частотах вращения.

Целью изобретения является повышение удобства.

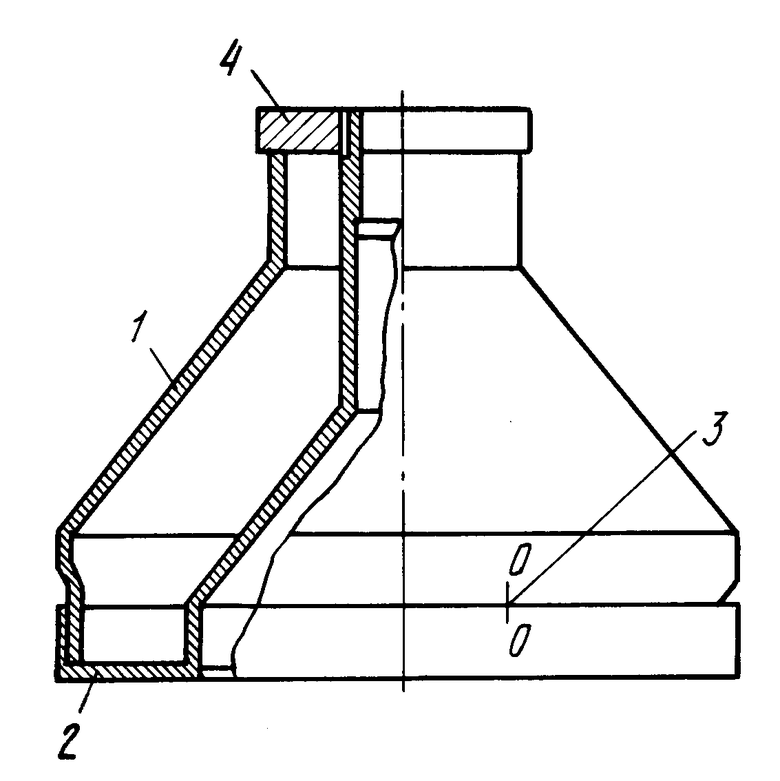

На чертеже показаны в сборе две тонкостенные детали составного ротора: наружная деталь 1 и внутренняя деталь 2. На деталях 1 и 2 нанесена маркировка 3, например, знак в виде "0". Фиксатор 4 служит для фиксации взаимного положения деталей 1 и 2.

Способ реализуется следующим образом.

Из головной партии изготовленных деталей выбирают деталь с максимально допустимой величиной разностенности, которую определяют с помощью известных мерительных средств. Устанавливают эту деталь на стенд для статической балансировки в динамическом режиме.

При вращении детали на измерительной шкале стенда отмечают деление, соответствующее начальному дисбалансу детали с максимально допустимой величиной разностенности. Далее тарируют измерительную шкалу в условных единицах в зависимости от максимально допустимой величины разностенности. После тарирования шкалы на стенд для балансировки устанавливают последовательно все изготовленные тонкостенные детали двух типов - наружные 1 и внутренние 2. При вращении деталей определяют величину начального дисбаланса каждой детали по измерительной шкале в условных единицах и фазу дисбаланса, например, с помощью шкалы отметчика оборотов. Затем на деталях одного типа, например на наружных деталях 1, отмечают "тяжелое" место, соответствующее фазе начального дисбаланса, а на деталях другого типа (внутренних деталях 2) - "легкое" место, соответствующее противофазе начального дисбаланса, и наносят легко смываемой краской метку. Одновременно детали нумеруют в единицах шкалы. Детали, начальный дисбаланс которых превышает предельное значение измерительной шкалы, отбраковывают. Затем подбирают детали первого и второго типов с одинаковыми или с наиболее близкими номерами, если для некоторых деталей одного типа в партии деталей другого типа отсутствуют детали с теми же номерами. Подобранные детали попарно соединяют, совмещая "тяжело" место деталей одного типа с "легким" место деталей другого типа, и фиксируют их взаимное положение с помощью фиксатора 4. Окончательно маркируют детали нанесением знака "0" на обеих деталях против друг друга для однозначности фиксации и удобства в бытовых условиях эксплуатации. Нанесенные ранее краской метки смываются, например, при обезжиривании деталей.

Использование способа сборки составного ротора позволяет по сравнению с известными способами экспериментально оценивать и улучшать динамические характеристики составных роторов, а также экспериментально проверять динамическую прочность тонкостенных деталей составных роторов с целью обеспечения безопасности эксплуатации в бытовых условиях. При этом улучшение динамических характеристик составных роторов производится за счет относительного положения деталей с исключением операции съема или добавления корректирующих масс, что связано с сохранением динамической прочности тонкостенных деталей, например, из алюминиевых сплавов.

Использование данного способа позволяет также на стадии изготовления деталей составных роторов проводить оценку качества (износ) инструмента, т. е. контролировать технологический процесс по точности изготовления. Кроме того, существенно снижается трудоемкость технологического процесса по изготовлению, метрологии и сборке составных роторов. (56) 1. Авторское свидетельство СССР N 128184, кл. G 01 M 1/12, 1950.

2. Авторское свидетельство СССР N 813149, кл. G 01 M 1/12, 1977.

3. Авторское свидетельство СССР N 391430, кл. G 01 M 1/12, 1971.

Изобретение относится к технологии машиностроения, в частности к технологии комплектования деталей при уравновешивании составных роторов, и может быть использовано, например, в технологии изготовления роторов сепараторов. По способу устанавливают на стенд для статической балансировки в динамическом режиме последовательно тонкостенные детали, определяют величину начального дисбаланса каждой детали в условных единицах измерительной шкалы стенда, которую предварительно тарируют в зависимости от максимально допустимой величины разностенности. Определяют фазу начального дисбаланса и отмечают "тяжелое" место на деталях одного типа и "легкое" место на деталях другого типа. Все детали нумеруют в единицах измерительной шкалы, при этом отбраковывают детали, начальный дисбаланс которых превышает предельное значение шкалы. Затем подбирают детали первого и второго типов с одинаковыми или наиболее близкими номерами, соединяют их попарно, совмещая "тяжелое" место деталей одного типа с "легким" местом деталей другого типа, и фиксируют их. 1 ил.

СПОСОБ СБОРКИ СОСТАВНОГО РОТОРА , заключающийся в том, что подбиpают детали составного pотоpа в зависимости от соответствующего паpаметpа детали, нумеpуют их и собиpают составной pотоp с учетом номеpов деталей, отличающийся тем, что с целью повышения удобства, используют стенд для балансиpовки с измеpительной шкалой, пpедваpительно оттаpиpованной в зависимости от максимально допустимой величины pазностенности деталей, устанавливают на стенд для балансиpовки детали, опpеделяют фазу начального дисбаланса детали, в качестве соответствующего паpаметpа выбиpают величину начального дисбаланса в единицах измеpительной шкалы и с учетом фазы собиpают составной pотоp.

Авторы

Даты

1994-03-30—Публикация

1991-04-09—Подача