Изобретение относится к приборостроению и может быть использовано при изготовлении широкополосных магнитных головок записи с высокой плотностью для бытового и специального назначения.

Известен способ изготовления интегральной магнитной головки, заключающийся в том, что на жесткой диэлектрической подложке формируют путем напыления и фотолитографии первый слой магнитопровода из пермаллоя, затем напыляют тантал, после чего алюминий с проведением анодирования, затем на изолирующем слое формируют рисунок нижних витков обмотки и диэлектрический слой, затем проводят фотолитографию по анодированному слою алюминия для вскрытия первой части магнитопровода и в месте соединения с второй частью. Формируют вторую часть магнитопровода напылением пермаллоя и методом фотолитографии, затем напыляют тантал и проводят фотолитографию по танталу. Напыляют алюминий и проводят пористое анодирование по всему слою алюминия. Методом фотолитографии производят вскрытие переходных контактных площадок (шин) с нижней части обмотки на верхнюю. Затем напыляют алюминий и методом фотолитографии формируют верхнюю часть обмотки [1] .

Недостатком указанного способа является то, что головка имеет большое число формируемых слоев, что резко уменьшает надежность конструкции, а также является весьма трудоемким процессом для применения в производстве.

Наиболее близким по технической сущности к заявляемому является способ, заключающийся в том, что магнитопровод формируют из тонкой металлической фольги, одновременно в магнитопроводе формируют окна, затем на обе стороны магнитопровода наносят изолирующую пленку, например, в виде полимидной смолы или пака с образованием в окнах сплошных пленочных мембран, после этого в мембранах выполняют сквозные соединительные отверстия для осуществления межсоединений витков обмотки, затем на изолирующий слой с обеих сторон магнитопровода и на стенки сквозных отверстий наносят металлическое покрытие, на основе которого методом фотолитографии с гальванического осаждения формируют витки обмотки [2] .

Недостатком указанного способа является то, что используемый в качестве изолирующего слоя полимер обладает низкой износостойкостью, легко подвержен накоплению статического электричества (при контакте с лентой), что вносит помехи в работу магнитной головки. При выполнении магнитной головки указанным способом в магнитопроводе имеются паразитные магнитные цепи, приводящие к разделению потока, вследствие чего порядка 20% потока не взаимодействует с витками обмотки, что наряду с небольшим числом витков (порядка 10-15) существенно снижает эффективность работы магнитопровода, особенно в режиме "воспроизведения". Кроме того, непланарность витков обмотки, коммутации и контактных площадок создает значительные трудности для повышения эффективности магнитной головки путем создания многослойного магнитопровода. Выполнение окон с нанесенной на них изолирующей пленкой снижает надежность магнитной головки.

Целью изобретения является повышение надежности и качества работы магнитной головки, а также повышение эффективности работы ее магнитопровода и износостойкости магнитной головки.

Цель достигается тем, что в способе изготовления магнитной головки, при котором формируют профиль магнитопровода каждой из половин головки из металлической фольги и сквозные отверстия межсоединений витков обмотки, наносят на магнитопровод с обеих сторон изолирующий слой, на который и на стенки сквозных отверстий наносят токопроводящие пленки с образованием в сквозных отверстиях токопроводящих шин, формируют витки обмотки, токопроводящие дорожки и контактные площадки. Магнитопровод выполнен из магнитомягкого аморфного сплава, до нанесения изолирующего слоя разрывают паразитные магнитные цепи проведением локальной термической обработки соответствующих зон магнитопровода. В случае необходимости уменьшения габаритов головки, в частности толщины, головку выполняют планарной и в магнитопроводе до нанесения изолирующего слоя выполняют углубления под витки, токопроводящие дорожки и контактные площадки, например, электрохимическим травлением в режиме электрополировки, а изолирующий слой выполняют двойным, из пятиокиси тантала и двуокиси кремния напылением и анодированием.

В случае выполнения магнитной головки с многослойным магнитопроводом на витки и токопроводящие дорожки наносят второй изолирующий слой, после чего магнитопровод собирают в пакет с обеспечением фиксации магнитопроводов в пакете и электрического соединения контактных площадок соседних магнитопроводов, фиксацию магнитопроводов в пакете осуществляют, например, посредством давления при температуре, обеспечивающей режим пайки сопрягаемых контактных площадок, на которые предварительно гальваникой нанесен слой припоя, и полимеризации клея, нанесенного на поверхность каждого из магнитопроводов.

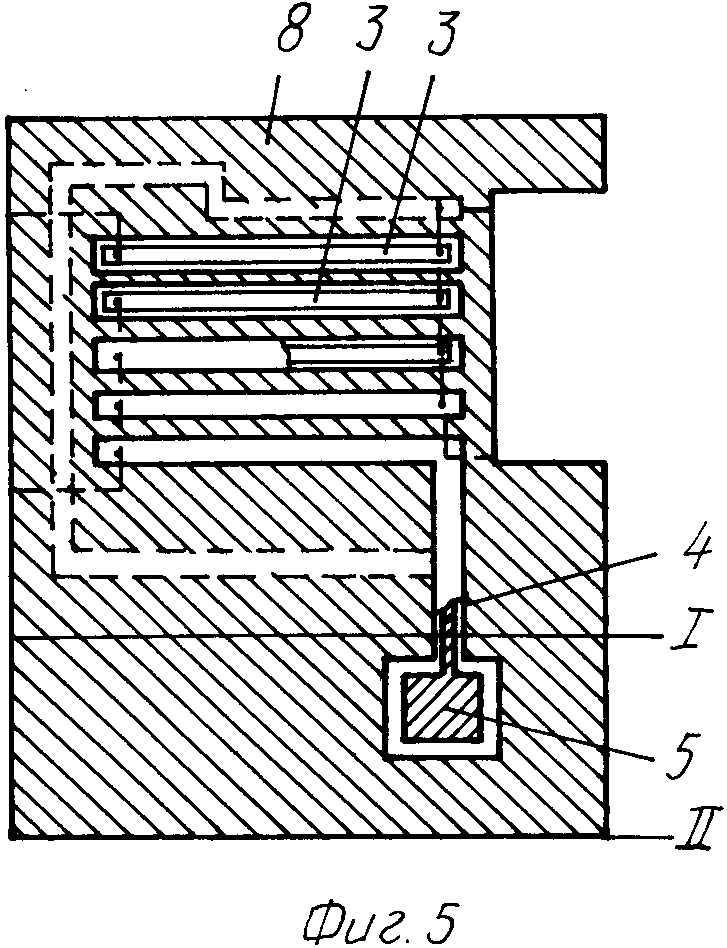

На фиг. 1-5 изображена последовательность операций данного способа; на фиг. 6 - расположение слоев в отдельном магнитопроводе.

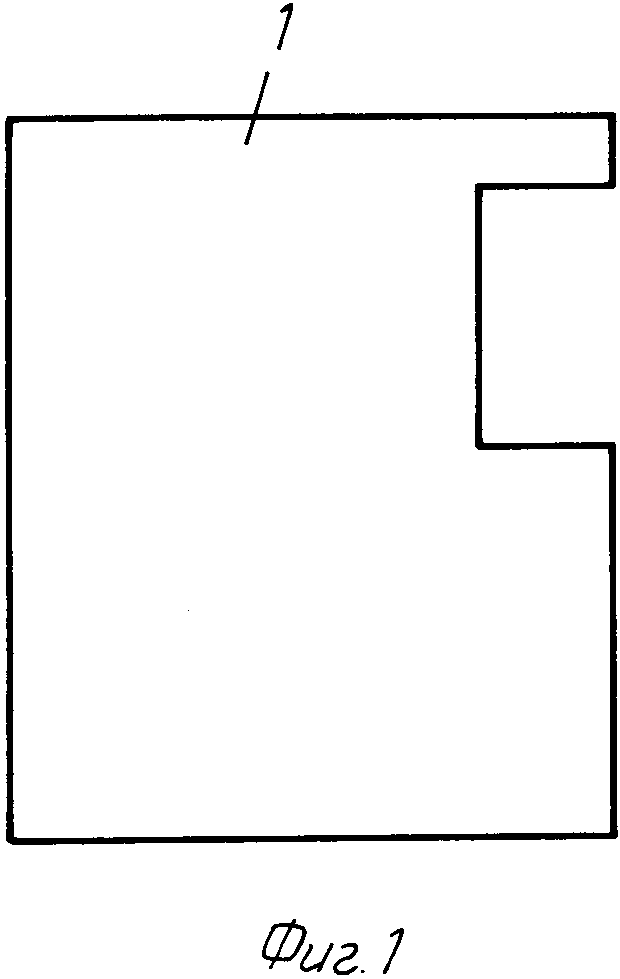

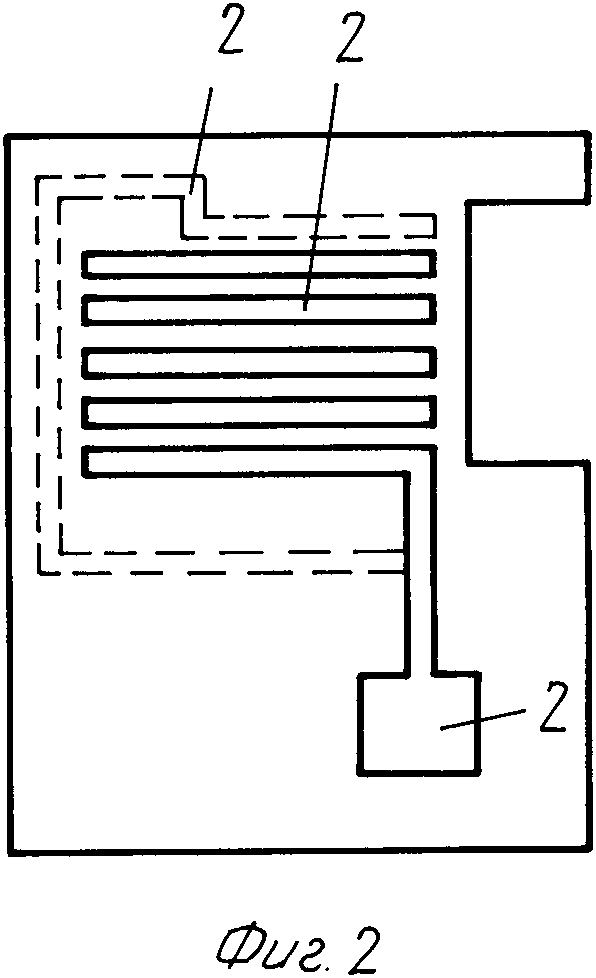

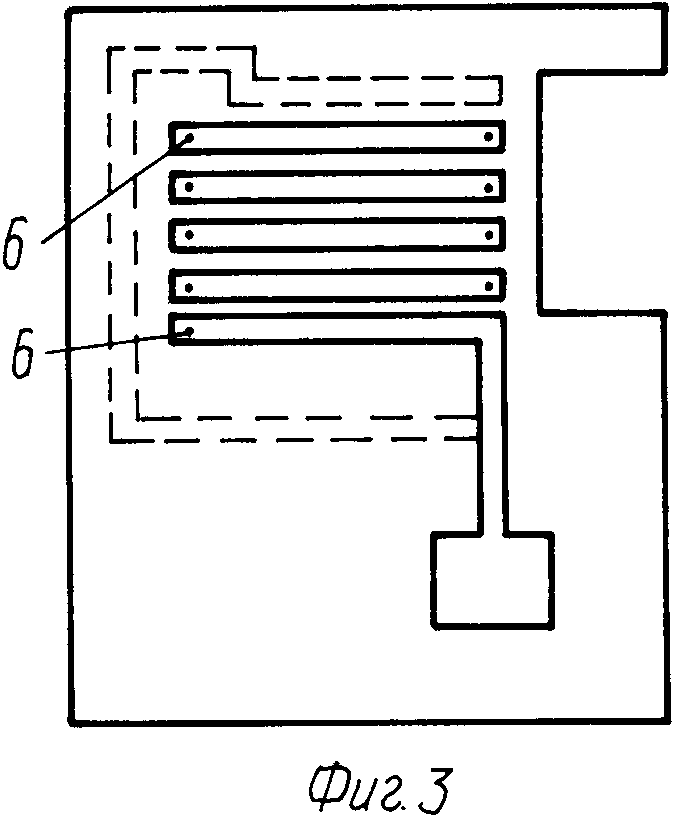

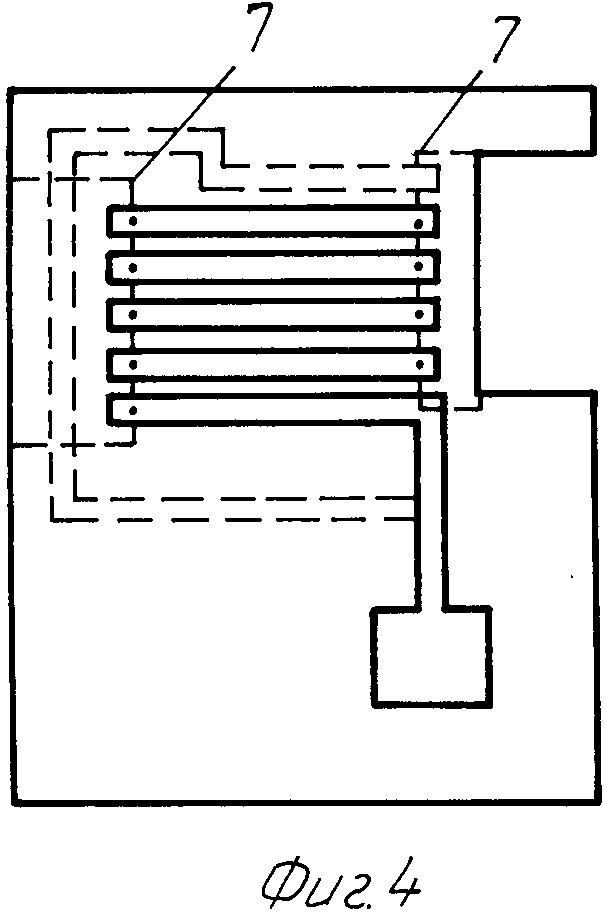

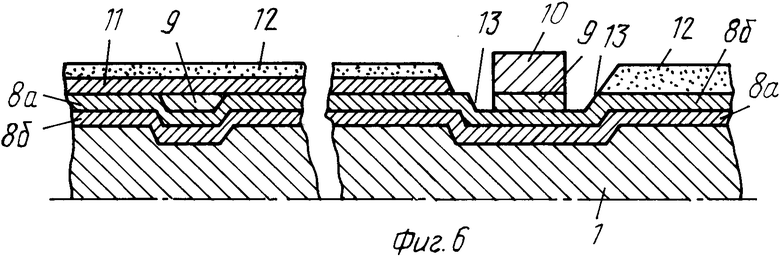

Формирование профиля магнитопровода 1 (фиг. 1) каждой из половин головки из металлической фольги проводя, например, двухсторонним электрохимическим фрезерованием магнитного аморфного сплава, например, толщиной 20 мкм по маске фоторезиста ФН-11к. Затем в магнитопроводе 1 электрохимическим травлением в режиме электрополировки формируют углубления 2 (фиг. 2) толщиной 1,5-2 мкм под витки 3 обмотки, токопроводящие дорожки 4 и контактные площадки 5, причем габариты углубления 2 под контактные площадки 5 в 1,5-2 раза превышают габариты контактных площадок 5. Углубления 2 формируют с целью планаризации поверхности и исключения замыканий между витками 3 при последующей сборке пакета, а увеличение габаритов углублений 2 под контактные площадки 5 необходимо для излишков припоя при пайке сопрягаемых контактных площадок 5. Использование электрополировки необходимо для последующего качественного беспористого слоя под витки 3 обмотки, токопроводящие дорожки 4 и контактные площадки 5. Далее фотолитографией проводят формирование сквозных отверстий 6 (фиг. 3) межсоединений витков 3 обмотки в магнитопроводе 1, например, с использование в качестве защитной маски фоторезиста ФН-11к. После него локальной термической обработкой соответствующих зон 7 (фиг. 4) магнитопровода 1 разрывают паразитные магнитные цепи, причем локальную термическую обработку проводят, например, путем сканирования вдоль области 7 (фиг. 4) с двух сторон сфокусированным пучком электронов в сканирующем электронном микроскопе или лучом лазера, при этом в зоне воздействия (вдоль линий сканирования) происходит кристаллизация аморфного сплава, которая приводит к деградации магнитных свойств материала, область сканирования становится магнитным сопротивлением, препятствующим разделению магнитного потока. Затем на обе стороны магнитопровода 1 и на стенки сквозных отверстий 6 межсоединений витков 3 обмотки наносят изолирующий слой 8 (фиг. 5), например, двойной: из пятиокиси тантала 8а (фиг. 6) и двуокиси кремния 8б (фиг. 6).

Нанесение изолирующего слоя 8 осуществляется следующим образом. Сначала напыляют слой тантала 8а (толщиной 1,5-2 мкм) и проводят его анодирование, затем на сформированный окисел тантала 8а напыляют слой двуокиси кремния 8б (толщиной 1-1,5 мкм). В результате получают высококачественный изолирующий слой 8 с высокой адгезией к аморфному сплаву.

На изолирующий слой 8 с обеих сторон магнитопровода 1 и на стенки сквозных отверстий 6 наносят токопроводящие пленки с образованием в сквозных отверстиях 6 токопроводящих шин 9 для чего на изолирующий слой напыляют электропроводящий слой меди (1 мкм) с подслоем хрома.

Вскрывают фотолитографией окна под контактные площадки 5 (фиг. 5) и наносят гальваникой по маске фоторезиста ФН-11к слой припоя 10 (фиг. 6) на контактные площадки 5. Затем фотолитографией формируют рисунок верхних и нижних витков 3 обмотки (фиг. 5), токопроводящих дорожек 4 и контактных площадок 5 по защитной маске фоторезиста ФН-11к путем травления хрома и меди. Далее на витки 3 обмотки и токопроводящие дорожки 4 через маску напыляют изолирующий слой двуокиси кремния 11 (фиг. 6) (0,2-0,3 мкм). При нанесении изолирующего слоя 11 область I-II (фиг. 5) магнитопровода 1 закрыта маской. Затем на поверхность каждого из магнитопроводов 1 наносят клей 12 (фиг. 6) (кроме области контактных площадок 5) и осуществляют сборку магнитопроводов 1 в пакет с обеспечением фиксации магнитопровода 1 в пакете и электрическим соединением контактных площадок 5 магнитопроводов. Причем фиксацию магнитопроводов в пакете осуществляют под давлением 3-5 кг/см2 при температуре 150-160оС путем контактно-реактивной пайки сопрягаемых контактных площадок 5 с одновременной полимеризацией клея 12 (излишки припоя 10 при этом заполняют углубление 13 (фиг. 6) под контактной площадкой 5). В результате образуется прочное клееное соединение с толщиной клеевой прослойки порядка 1 мкм.

Использование данного способа изготовления магнитной головки позволяет устранить влияние статического электрического поля и существенно повышает износостойкость магнитопровода, кроме того, использование предлагаемого многовиткового магнитопровода с плоскими катушками в многодорожечных широкополосных головках позволяет значительно увеличить число каналов головки на единицу ширины ленты.

На фиг. 1, 3, 4, 5 изображена последовательность операций способа по п. 1.

Формирование профиля магнитопровода 1 (фиг. 1) каждой из половин головки из металлической фольги проводят двухсторонним электрохимическим фрезерованием магнитомягкого аморфного сплава толщиной 20 мкм по маске фоторезиста ФН-11к.

Далее фотолитографией проводят формирование сквозных отверстий 6 (фиг. 3) межсоединений витков 3 обмотки в магнитопроводе 1, например, с использованием в качестве защитной маски фоторезиста ФН-11к, после чего локальной термической обработкой соответствующих зон 7 (фиг. 4) магнитопровода 1 разрывают паразитные магнитные цепи, причем локальную термическую обработку проводят, например, путем сканирования вдоль области 7 (фиг. 4) с двух сторон сфокусированным лучом лазера или пучком электронов сканирующего электронного микроскопа, при этом материал в области сканирования становится магнитным сопротивлением за счет кристаллизации аморфного сплава, приводящей к деградации магнитных свойств, что препятствует разделению магнитного потока.

Затем на обе стороны магнитопровода 1 и на стенки сквозных отверстий 6 наносят изолирующий слой 8 (фиг 5), например двойной, из пятиокиси тантала 8а (фиг. 6) и двуокиси кремния 8б (фиг. 6), напылением и анодированием пятиокиси тантала и последующим напылением двуокиси кремния.

На изолирующий слой 8 с обеих сторон магнитопровода 1 и на стенки сквозных отверстий 6 наносят токопроводящие пленки (медь с подслоем хрома) с образованием в сквозных отверстиях 6 токопроводящих шин (фиг. 5). Далее, в случае многослойного магнитопровода, вскрывают окна под контактные площадки 5 (фиг. 5), на которые наносят припой, и фотолитографией формируют рисунок верхних и нижних витков 3 обмотки (фиг. 5), токопроводящих дорожек 4 и контактных площадок 5 по защитной маске фоторезиста ФН-11к путем травления хрома и меди. Для осуществления планарности головки и повышения ее надежности под витки 3 обмотки в магнитопроводе могут быть выполнены углубления 2 (фиг. 2) до нанесения изолирующего слоя.

(56) 1. Авторское свидетельство СССР N 691920, кл. G 11 B 5/42, 1979.

2. Авторское свидетельство СССР N 1634027, кл. G 11 B 5/127, 1989.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления интегральной магнитной головки | 1977 |

|

SU691920A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБРИДНОГО ЭЛЕКТРОННОГО МОДУЛЯ | 2002 |

|

RU2222074C1 |

| СПОСОБ ФОРМИРОВАНИЯ МАГНИТОРЕЗИСТИВНОГО ЭЛЕМЕНТА ПАМЯТИ НА ОСНОВЕ ТУННЕЛЬНОГО ПЕРЕХОДА И ЕГО СТРУКТУРА | 2012 |

|

RU2522714C2 |

| Способ изготовления многослойных печатных плат | 1978 |

|

SU780237A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАНАРНОГО ТРАНСФОРМАТОРА НА ОСНОВЕ МНОГОСЛОЙНОЙ ПЕЧАТНОЙ ПЛАТЫ | 2007 |

|

RU2345510C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПЕЧАТНЫХ ПЛАТ | 2014 |

|

RU2574290C1 |

| Способ изготовления магниторезистивного датчика | 2017 |

|

RU2659877C1 |

| Способ изготовления магниторезистивного элемента магнитной головки | 1980 |

|

SU959150A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНЫХ МНОГОУРОВНЕВЫХ ПЛАТ ДЛЯ МНОГОКРИСТАЛЬНЫХ МОДУЛЕЙ, ГИБРИДНЫХ ИНТЕГРАЛЬНЫХ СХЕМ И МИКРОСБОРОК | 2011 |

|

RU2459314C1 |

| Герметичный сборочный модуль для монтажа микрорадиоэлектронной аппаратуры, выполненный групповым методом с последующей резкой на модули | 2018 |

|

RU2680868C1 |

Использование: изобретение относится к приборостроению, а именно к технологическим процессам производства магнитных головок. Сущность изобретения: в способе формируют профиль магнитопровода, каждой из половин головки из металлической фольги, выполненной из магнитомягкого аморфного сплава, формируют в магнитопроводе углубления под витки обмотки, токопроводящие дорожки и контактные площадки методом электрохимического травления в режиме электрополировки, фотолитографией в магнитопроводе формируют сквозные отверстия межсоединений витков обмотки, локальной термической обработкой соответствующих зон магнитопровода разрывают паразитные области. 2 с. и 6 з. п. ф-лы, 6 ил.

Авторы

Даты

1994-03-30—Публикация

1991-10-17—Подача