Изобретение относится к электронной технике и может найти применение при конструировании и производстве электровакуумных приборов. В частности, оно относится к составу суспензий для изготовления барийсодержащих газопоглотителей.

Целью изобретения является повышение сорбционных свойств газопоглотителей, что приводит к сохранению эмиссионной способности катодов электровакуумных приборов, газопоглотители которых изготовлены из предложенной суспензии.

Цель достигается тем, что в качестве исходной суспензии взята смесь BaCO3, CaCO3, SrCO3, ацетон, метанол при следующем соотношении компонентов, мас. % : BaCO3 2,5-4 CaCO3 0,1-0,25 SrCO3 0,75-2,25 Метанол 20-28 Ацетон 65,5-76,5

Признак, отличающий заявляемое техническое решение от прототипа, известен в качестве оксидного покрытия катода. В качестве исходного материала для газопоглотителя он не известен и признакам "новизны" и "существенных отличий" соответствует.

Сущность изобретения заключается в следующем. На внутреннюю поверхность оболочки электровакуумного прибора дозатором наносят тонкий слой оксидной суспензии толщиной 5-30 мкм, состоящей из мелкоразмолотых углекислых солей бария, кальция, стронция в ацетоне и метаноле, мас. % : BaCO3 2,5-4 SrCO3 0,75-2,25 CaCO3 0,1-0,25 Метанол 20-28 Ацетон 65,5-76,5

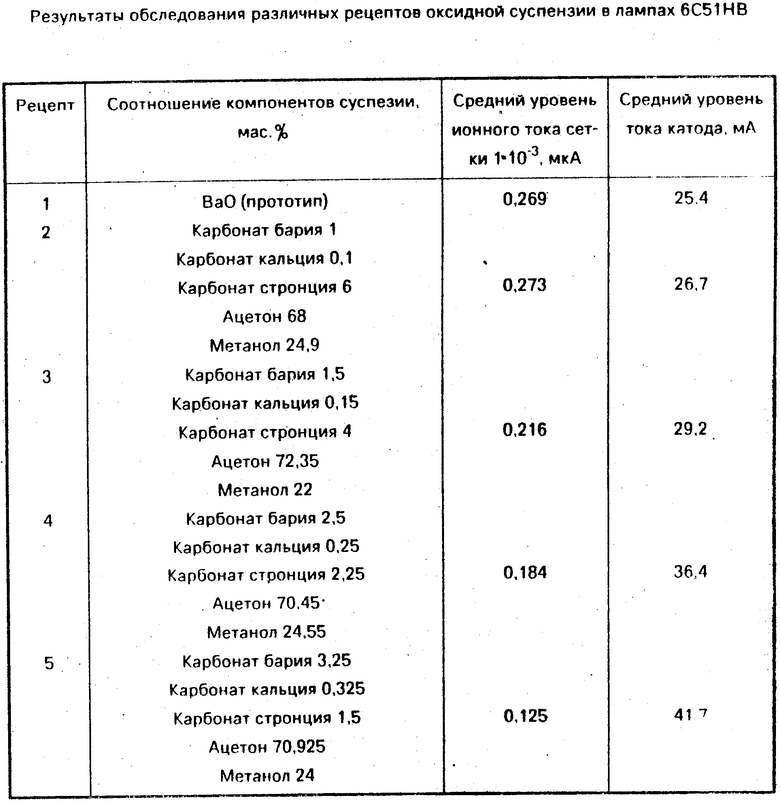

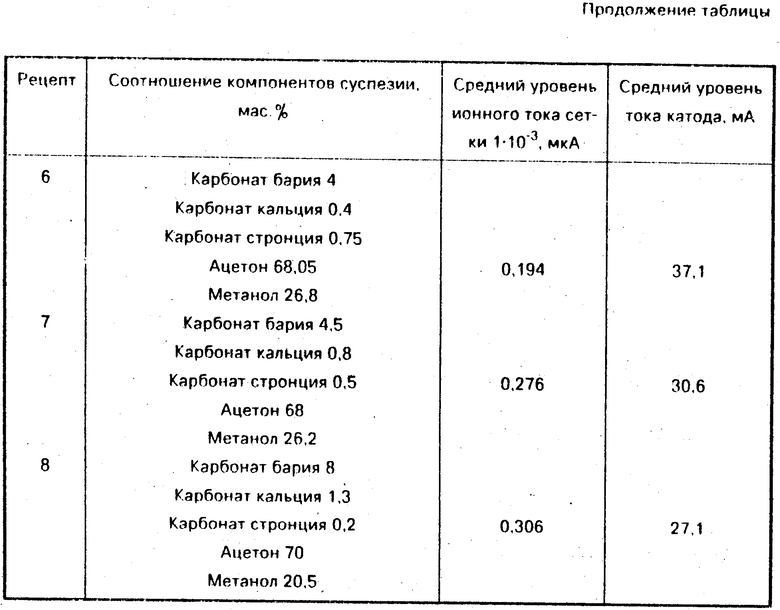

Опробованы различные рецепты оксидных газопоглотителей, содержащих граничные значения компонентов, и газопоглотитель, содержащий средние значения компонентов. Для каждого рецепта суспензии и газопоглотителя определено среднее значение эмиссии катода. При опробовании газопоглотителей, имеющих граничные значения компонентов, происходит снижение уровня эмиссии катода.

При применении газопоглотителя с граничным максимальным содержанием окиси бария (рецепт 8) соответственно уменьшается доля окиси кальция и стронция. Это приводит к уменьшению поглотительной способности газопоглотителя и парам воды, так как окись кальция наиболее сильно связывает воду.

Уменьшение поглотительной способности газопоглотителя к парам воды в условиях высокого вакуума и нагрева оболочки лампы в процессе работы до 250оС приводит к уменьшению эмиссионной способности. При применении газопоглотителей с минимальным граничным содержанием окиси бария и максимальным содержанием окиси кальция и стронция возрастает поглотительная способность к парам воды, но уменьшается поглотительная способность к двуокиси кислорода. Различия в энергиях разрыва связей углекислых солей и гидроокисей щелочноземельных металлов бария, кальция, стронция определяют влияние состава газопоглотителя на эмиссионную способность катода и оптимальный состав газопоглотителя. Данные по опробованию различных составов суспензии для газопоглотителя приведены в таблице.

Метод получения требуемого состава суспензии заключается в том, что в зависимости от требуемого состава отвешивают требуемые количества отдельно карбоната бария, карбоната стронция и кальция. Технологический цикл изготовления суспензии для газопоглотителя заключается в том, что для изготовления суспензии берут стандартные карбонаты бария, стронция, кальция марок ЧДА или ОСЧ.

Все компоненты для изготовления суспензии перед взвешиванием подвергают прокалке на воздухе для удаления влаги и разложения образовавшихся бикарбонатов, например Ва(НСО3)2->>ВаСО3 + Н2О + СО2, затем к взвешенным компонентам суспензии наливают требуемое количество метанола и ацетона и состав заливают в фарфоровый барабан, в барабан добавляют фарфоровые шары. Фарфоровый барабан ставят на шаровую мельницу и перемешивают в течение 48 ч, после чего суспензия годна для использования в качестве газопоглотителя. Наносится суспензия на поверхность оболочек и деталей капельным методом или кисточкой.

Ацетон и метанол интенсивно испаряются, на внутренней поверхности оболочки остается тонкий (0,5-3 мкм) слой оксидного покрытия. В процессе откачки электровакуумного прибора оболочка нагревается до 600-1000оС, при нагреве происходит разложение углекислых солей бария, кальция, стронция на окислы этих металлов и двуокись углерода. Двуокись углерода откачивается через штенгель, откачное отверстие, зазоры в случае металлокерамических ламп. На последнем этапе откачное отверстие герметизируется припоем, отпаем или холодным обжатием штенгеля. После охлаждения прибора окислы щелочноземельных металлов, в основном окись бария, активно реагируют с двуокисью углерода с образованием углекислых солей и с водой с образованием гидроокиси. При этом во внутриламповой атмосфере полностью отсутствуют двуокись углерода и вода, которые являются основными факторами уменьшения эмиссионной способности катода.

Исключение из состава внутриламповой атмосферы двуокиси углерода позволяет исключить получение в атмосфере прибора окиси углерода по реакции

Ва + СО2 = ВаО + СО

Отсутствие во внутриламповой атмосфере окиси углерода исключает образование пленки углерода на поверхности подогревателя по реакции Будуара. Это исключает отказы по возрастанию утечек катод - подогреватель. (56) Авторское свидетельство СССР N 514377, кл. H 01 K 1/56, 1974.

Шехтейстер Е. М. и др. Технохимические процессы в электровакуумном производстве. М. , 1976, с. 217.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭМИССИОННОГО МАТЕРИАЛА ДЛЯ ОКСИДНЫХ КАТОДОВ | 1992 |

|

RU2019878C1 |

| МАГНЕТРОН С ПРЕССОВАННЫМ ОКСИДНО-НИКЕЛЕВЫМ КАТОДОМ | 2014 |

|

RU2579006C1 |

| Газопоглотитель | 1991 |

|

SU1817155A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭМИССИОННОГО МАТЕРИАЛА ДЛЯ ОКСИДНЫХ КАТОДОВ | 1999 |

|

RU2149480C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТИТАНОКЕРАМИЧЕСКОГО ЭЛЕКТРОВАКУУМНОГО ПРИБОРА | 1973 |

|

SU363135A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОКАТОДА ДЛЯ ЭЛЕКТРОННОГО ПРИБОРА И СОСТАВ ПРИПОЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕРМОКАТОДА | 1994 |

|

RU2079922C1 |

| Эмиссионный материал | 1979 |

|

SU873301A1 |

| Суспензия для покрытия оксидных катодов | 1979 |

|

SU858141A1 |

| МЕТАЛЛОПОРИСТЫЙ КАТОД | 1993 |

|

RU2066892C1 |

| Эмиссионное вещество для катодовгАзОРАзРядНыХ иСТОчНиКОВ CBETA | 1979 |

|

SU834797A1 |

Использование: в электронной технике при изготовлении газопоглотителей электровакуумных приборов. Сущность изобретения: в качестве исходной суспензии взята смесь BaCO3, CaCO3, SrCO3, ацетон и метанол при следующем соотношении компонентов, мас. % : BaCO3 2,5 - 4,0; CaCO3 0,1 - 0,25; SrCO3 0,75 - 2,25; метанол 20 - 28, ацетон 65,5 - 76,5. 1 табл.

СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗОПОГЛОТИТЕЛЯ , содеpжащая каpбонаты баpия и стpонция и связующее вещество, отличающаяся тем, что, с целью повышения соpбционных свойств газопоглотителя, суспензия дополнительно содеpжит каpбонат кальция, а в качестве связующего вещества - метанол и ацетон пpи следующем соотношении компонентов, мас. % :

Карбонат бария 2,5 - 4

Карбонат кальция 0,1 - 0,25

Карбонат стронция 0,75 - 2,25

Метанол 20 - 28

Ацетон 65,5 - 76,5

Авторы

Даты

1994-03-30—Публикация

1990-07-04—Подача