Изобретение относится к трубопрокатному производству и может быть использовано при производстве горячекатаных труб в конструкции подающего аппарата пилигримовых станов. Известны многочисленные разработки конструкций подающего аппарата, в которых заложена идея повышения качества труб за счет обеспечения кантовки гильзы в процессе прокатки на 90o. Однако практического использования эти аппараты не получили.

Так известны попытки достичь кантовки гильз на 90o за счет увеличения шага нарезки шлицев на дрели и дрелевой гайке. Проведенные эксперименты показали, что увеличение шага нарезки увеличивают продолжительность процесса затравки и часто при этом зазоры между валками заполняются металлом и процесс прокатки нарушается, да и расход металла увеличивается.

Известен механизм кантовки гильз подающего аппарата пильгерстана, согласно которому каретка (корпус) подающего аппарата снабжен копирной направляющей с прямолинейными участками параллельными оси дорна и следящим роликом, расположенным в пазу направляющей. Профиль паза направляющей по длине рассчитан на кантовку гильзы на 90o. Наличие прямолинейных участков паза направляющей вызывает необходимость увеличить угол наклона криволинейного участка, а следовательно, и скорость вращения подвижных масс, которая не успевает гаситься на прямолинейном участке. Поэтому перекантовки избежать не удается, к тому же следящий копирный ролик оказывается слабым звеном.

Известна конструкция механизма кантовки с независимым приводом, в котором предусмотрена кантовка подвижных масс от рейки, приводящейся в движение от спаренных гидроцилиндров.

Промышленные испытания такого механизма показывают, что боковые кулачки электромагнитной муфты переключения быстро изнашиваются, электронная аппаратура управления переключения электромагнитной муфты оказывается недостаточно работоспособной, шлицевые уплотнения также не обеспечивают требуемой долговечности, что служит основанием для вывода его из эксплуатации.

Известная конструкция подающего аппарата, получившая наибольшее распространение, включает корпус со встроенным в нем пневматическим цилиндром с гидравлическим тормозом поступательно движущихся масс, дрель, сочлененную с его поршнем через шлицевую гайку, и храповое устройство, содержащее храповое колесо и прижатые к его зубьям стопорных "собачек".

Дрель установлена в направляющих втулках с возможностью вращения вокруг продольной оси. Одним концом она входит в шлицевую гайку, на втором конце установлено храповое колесо, сочлененное с дрелью посредством шпонок. От осевого смещения дрель зафиксирована с одной стороны буртом бронзовой втулки, с другой - упорным узлом, содержащим упорный подшипник качения.

Известная конструкция подающего аппарата имеет следующие органические недостатки.

Прокат труб, как известно, осуществляют в круглых калибрах с боковыми выпусками. В процессе прокатки гильза, надетая на дорн, усилием прокатки перемещается в направлении расположения корпуса подающего аппарата. В этом же направлении перемещается и поршень воздушного цилиндра совместно со шлицевой втулкой, шлицы которой находятся в зацеплении со шлицами дрели. При этом происходит поворот дрели, так как гильза зажата валками, а стопорные "собачки" храпового устройства не препятствуют вращению храпового колеса в этом случае.

В момент открытия в свету зева холостых калибров валков поршень со всеми связанными с ним деталями и гильзой сжатым в поршневой полости воздушного цилиндра воздухом перемещается в переднее положение при одновременном перемещении корпуса подающего аппарата к рабочей клети. Таким образом осуществляют задачу очередной порции металла гильзы в очаг деформации, механизм кантовки в этом случае фиксирует храповое колесо от поворота, поэтому гильзу одновременно с продольным перемещением поворачивают на угол, зависящий от длины отката поршня, от угла подъема винтовых шлицев и режима работы.

В неустановившемся периоде прокатки, когда величина отката поршня небольшая, гидравлический тормоз не оказывает значительного влияния на изменение поступательной скорости подвижных масс, поворот поршня находится в прямой зависимости от длины отката и угла подъема винтовых шлицев. В этом случае угол ω поворота поршня

ω = l  - Δω , где l - длина отката поршня;

- Δω , где l - длина отката поршня;

α - угол подъема винтовых шлицев на дрели;

R - радиус витка дрели по среднему диаметру;

Δω - суммарная величина углового зазора во всех звеньях механизма кантовки,

а крутящий момент, создаваемый в самом начале захвата гильзы в очаге деформации, при превалирующем обжатии металла боковыми сторонами калибра (по ходу вращения) направлен против направления вращения поршня и тем самым снижает нагрузку на храповое устройство.

Совсем другая картина наблюдается в установившемся периоде прокатки.

В начале разгона поршня в направлении расположения рабочей клети угол его поворота

ω = Vntn - Δω , где vп - поступательная скорость поршня (средняя);

- Δω , где vп - поступательная скорость поршня (средняя);

tп - продолжительность движения.

По мере удаления поршня от его положения в начале разгона, несмотря на то, что давление воздуха в поршневой полости резко снижается, угол поворота с определенным допущением может быть определен по указанной выше формуле. Однако с момента начала торможения поступательной скорости угловая скорость движущихся масс гасится значительно медленней поступательной, так как воздушный цилиндр для этой цели тормоза не имеет. В этот период вращающиеся массы за счет инерционных сил превращаются из ведомых в ведущие, увеличивая при этом суммарный угол поворота поршня против определяемого по вышеприведенной формуле. Практически инерционный угол обгона 25-30o. В результате суммарный угол поворота гильзы в установившемся периоде прокатки 115-120о.

Встреча гильзы с валками происходит на значительных угловой и поступательной скоростях (гидравлический тормоз также не полностью гасит поступательную скорость) подвижных масс. Происходит мгновенная остановка поступательно- вращающихся масс, сопровождаемая значительными упругими колебаниями дрели с насаженным на ее конце храповым колесом и как следствие ударами по стопорным "собачкам", что естественно снижает их долговечность.

Положение усугубляется тем, что вследствие того, что суммарные угол кантовки превышает 90o, максимальная величина обжатия металла (гильза в установившемся периоде прокатки имеет профиль, приближающийся к круглому калибру с боковыми выпусками), в момент захвата валками смещается за вертикальную ось калибра и создает крутящий момент, действующий против направления вращения дрели в период холостого хода, что приводит к резкой мгновенной динамической нагрузке на детали храпового устройства, а также снижает их стойкость.

Анализ известных конструкций подающих аппаратов показал, что наиболее надежный путь его совершенствования лежит через создание такого аппарата, на работоспособность которого мгновенные пиковые нагрузки не оказывали бы существенного влияния.

Цель изобретения - повышение работоспособности подающего аппарата за счет снижения влияния динамических нагрузок на стойкость храпового устройства.

Это достигается тем, что в подающем аппарате пилигримового стана, включающем корпус с воздушным цилиндром, дрель, сочлененную с его поршнем через шлицевую гайку и храповое устройство, состоящее из храпового колеса и прижатых к его зубьям стопорных "собачек", дрель соединена с храповым колесом через промежуточную втулку и размещенными между сопрягаемыми плоскостями промежуточной втулки и храповым колесом упругие элементы.

Рабочие поверхности промежуточной втулки и храпового колеса выполнены со шлицами, образующими по боковым поверхностям в зацеплении зазор, равный заданной величине сжатия упругих элементов при динамической нагрузке.

Изобретение позволяет снижать мгновенные пиковые нагрузки упругими элементами, встроенными в кинематическую цепь механизма кантовки.

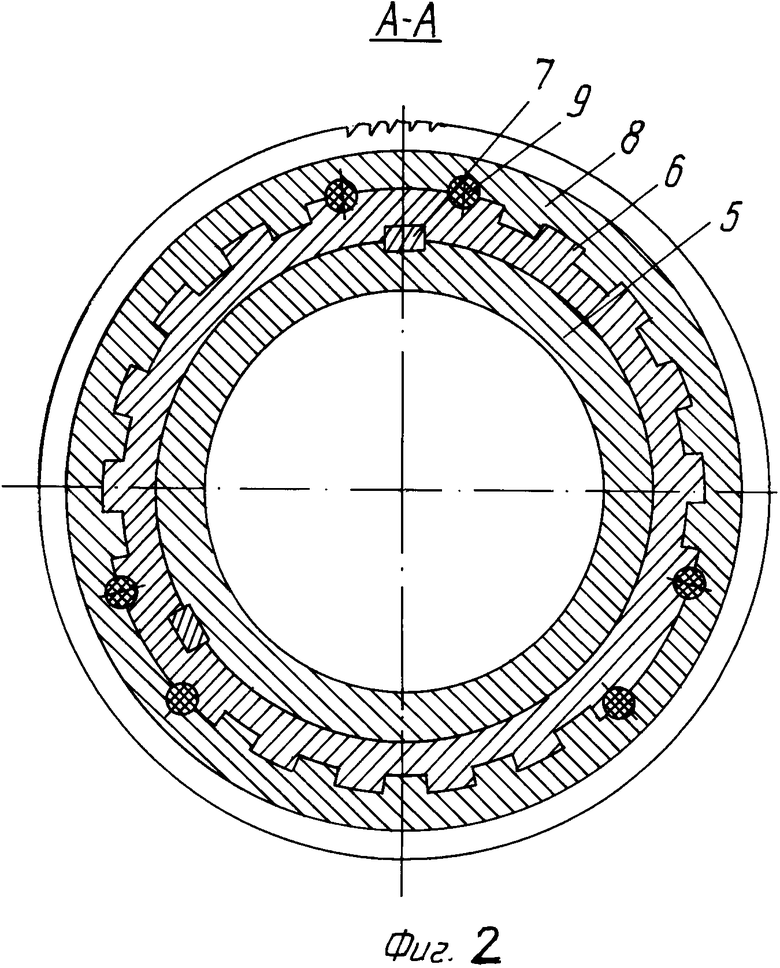

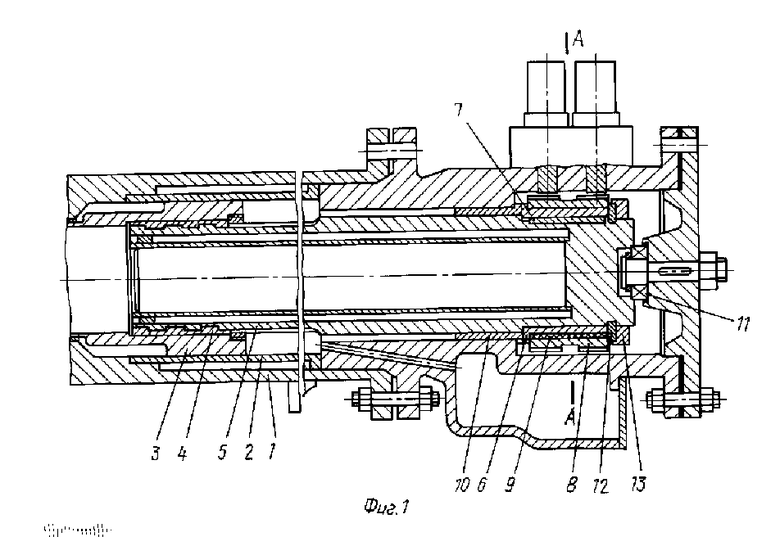

На фиг. 1 представлен общей вид устройства; на фиг. 2 - разрез А-А фиг. 1.

В корпусе подающего аппарата 1 встроен воздушный цилиндр 2, в пустотелом поршне 3 которого укреплена дрелевая шлицевая гайка 4, внутрь которой введен конец дрели 5 с аналогичными (на ее поверхности) шлицами, на втором конце дрели установлена промежуточная втулка 6, которая сочленена с дрелью посредством шпонок 7. На наружной поверхности промежуточной втулки нанесены шлицы, которыми она сочленена со шлицами, нанесенными на внутренней расточке храпового колеса 8. Кроме шлицевого сочленения промежуточной втулки с храповым колесом предусмотрено их сочленение с помощью упругих элементов 9. При этом конструкция шлицев выполнена с незначительным зазором, например 1,5 мм, с тем, чтобы мгновенная пиковая нагрузка сначала воспринималась упругими элементами 9 и только затем нагрузка передавалась на шлицевые соединения.

Дрель от осевого смещения зафиксирована буртом бронзовой втулки 10 через бурт промежуточной втулки, с другой стороны - подшипниковым упорным узлом 11.

Храповое колесо 8 совместно с промежуточной втулкой 6 зафиксировано от смещения на дрели 5 посредством врезных полуколец 12 и гайки 13.

Подающий аппарат работает следующим образом.

Надетую на дорн гильзу перемещают к рабочим валкам и задают в очаг деформации, при этом осаживают гильзу по наружному и внутреннему диаметрам. Прокатку ведут против направления подачи металла, поэтому рабочие валки, обжав поданную в очаг деформации порцию металла, перемещают гильзу и все связанные с ней подвижные детали подающего аппарата в направлении расположения храпового устройства. Поршень 3 и закрепленная в нем дрелевая гайка 4, перемещаясь по дрели 5, создает на рабочих поверхностях ее шлицев крутящий момент, приводящий ее вместе с храповым колесом 8 во вращение вокруг оси. Конструкция храпового устройства не препятствует вращению храпового колеса в этом направлении. В момент захвата металла валками в неустановившемся периоде прокатки, когда длина отката подвижных масс и поворот поршня, обусловленный углом подъема винтовых шлиц на дрели, не обеспечивают кантовку гильз на 90o, превалирующая величина деформации металла в начале захвата осуществляется первыми по ходу вращения плоскостями калибра, что создает крутящий момент, действующий через силы сцепления металла гильзы с дорном, на поршень 3, дрельную гайку 4, дрель 5 и храповое колесо 8, увеличивая при этом мгновенную скорость его вращения. Храповое устройство в этом направлении не препятствует вращению храпового колеса 8. Однако в момент захвата валками движущейся с непогашенной скоростью гильзы во всей системе создаются упругие возмущения, которые в значительной степени гасятся упругими элементами 9 (например, из высокопрочной маслостойкой резины).

В установившемся периоде прокатки, как показано ранее, в данной конструкции подающего аппарата угол кантовки гильзы находится в пределах 115-120o и превалирующая величина деформации в момент захвата осуществляется боковыми плоскостями калибра, находящимися за пределами вертикальной оси калибра, создаваемый в калибре мгновенный крутящий момент передающий динамическую нагрузку на стопорные "собачки" храпового устройства через упругие элементы, которые в значительной степени гасят их вредное воздействие на храповое устройство.

Таким образом, введение упругих элементов в кинематическую цепь механизма кантовки обеспечивает значительное снижение влияния жестких ударных нагрузок на его детали и, следовательно, увеличивает работоспособность всего подающего аппарата. (56) Авторское свидетельство СССР N 171832, кл. В 21 В 21/06, 1964.

Патент СССР N 452942, кл. В 21 В 21/06, 1971.

Данилов Ф. А. и др. Горячая прокатка труб. М. : Металлургиздат, 1982, с. 284-285.

| название | год | авторы | номер документа |

|---|---|---|---|

| Подающий аппарат пилигримового стана | 1987 |

|

SU1443994A2 |

| Подающий аппарат пилигримового стана | 1984 |

|

SU1174110A1 |

| Пилигримовый стан | 1985 |

|

SU1289568A1 |

| МЕХАНИЗМ КАНТОВКИ ПОДАЮЩЕГО АППАРАТА ПИЛИГРИМОВОГО СТАНА | 1971 |

|

SU314567A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ НА ВАЛКИ ТВЕРДОЙ БРИКЕТИРОВАННОЙ СМАЗКИ | 1992 |

|

RU2013145C1 |

| СВАРОЧНАЯ КЛЕТЬ ТРУБОСВАРОЧНОГО СТАНА | 1992 |

|

RU2010641C1 |

| Поворотно-подающий механизм пилигримового стана | 1981 |

|

SU1215775A1 |

| Подающий аппарат пилигримового стана | 1980 |

|

SU900888A1 |

| ОПРАВКА ПРОШИВНОГО СТАНА | 1992 |

|

RU2021045C1 |

| ВАЛОК ДЛЯ ПРОДОЛЬНОЙ ПРОКАТКИ ТРУБ | 1992 |

|

RU2008108C1 |

Использование: при производстве горячекатаных труб на установках с пилигримовым станом. Дрель 5 подающего аппарата пилигримового стана сочленена с храповым колесом 8 через промежуточную втулку 6 и упругие элементы 9. Рабочие поверхности промежуточной втулки храпового колеса выполнены со шлицами, образующими по боковым поверхностям в зацеплении зазор, равный заданной величине сжатия упругих элементов при динамической нагрузке. 1 з. п. ф-лы, 2 ил.

Авторы

Даты

1994-04-15—Публикация

1991-09-16—Подача