Изобретение относится к обработке металлов давлением, может быть использовано в машиностроении для получения трубных деталей и является усовершенствованием устройства для резки тонкостенных труб по авт. св. Ns 1263447.

Целью изобретения является повышение производительности и расширение технологических возможностей устройства для резки труб.

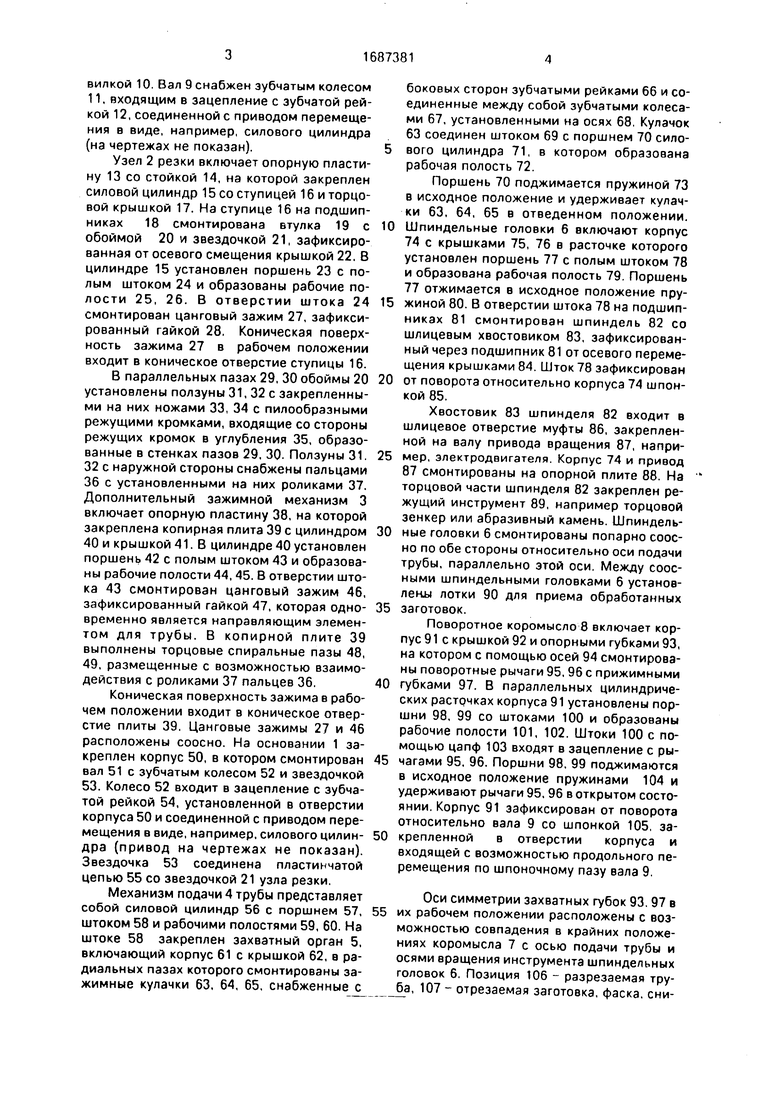

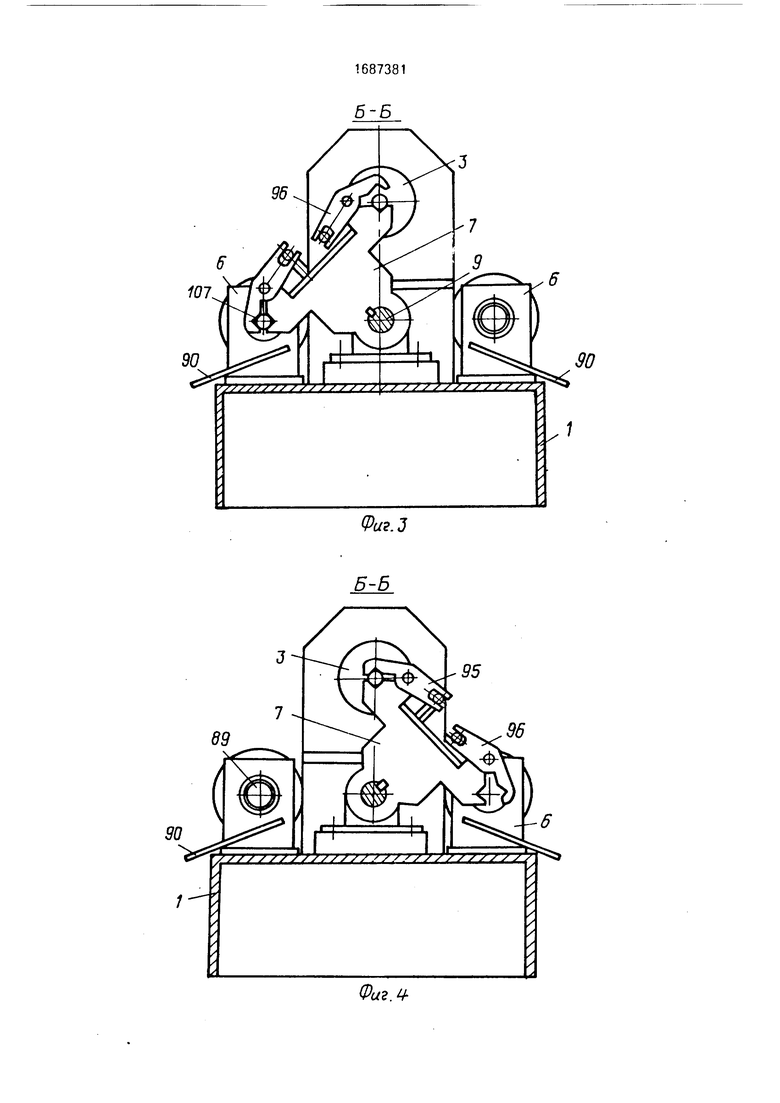

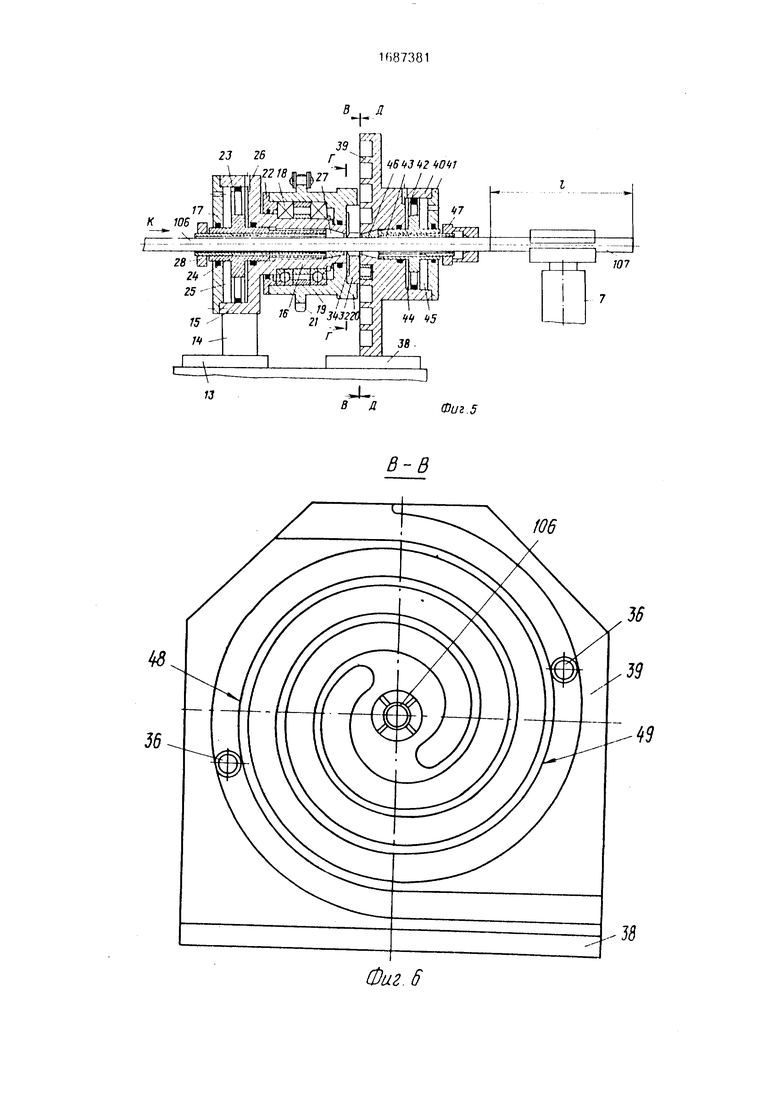

На фиг. 1 изображено устройство для резки тонкостенных труб, общий вид; на фиг, 2 - вид по стрелке А на фиг. 1; на фиг. 3, 4 - сечение Б-Б на фиг. 1, крайние положения коромысла; на фиг, 5 - узел резки и дополнительный механизм зажима в осевом сечении; на фиг. 6 - сечение В-В на фиг. 5;

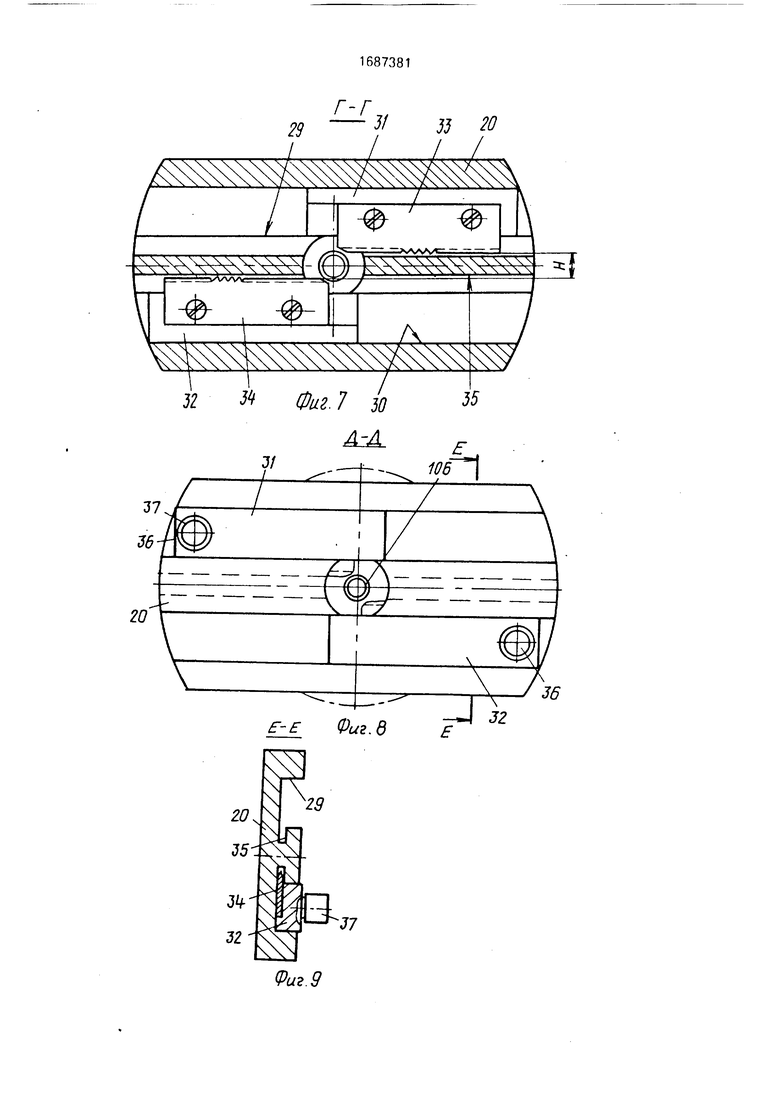

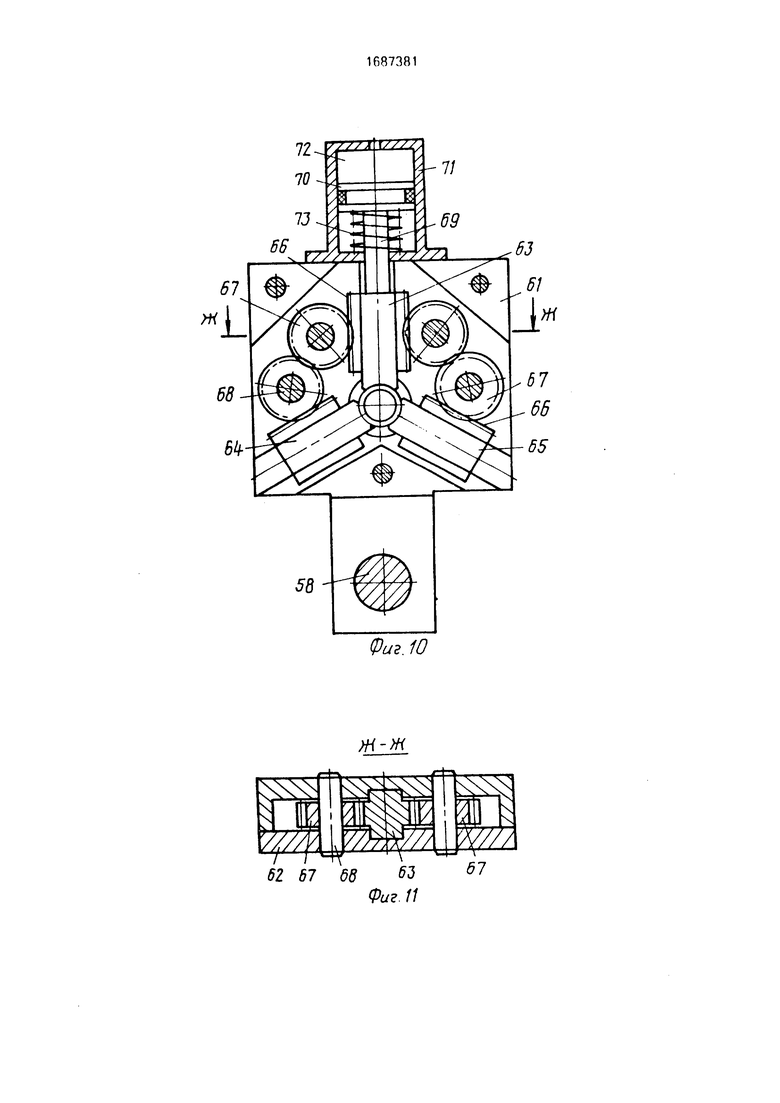

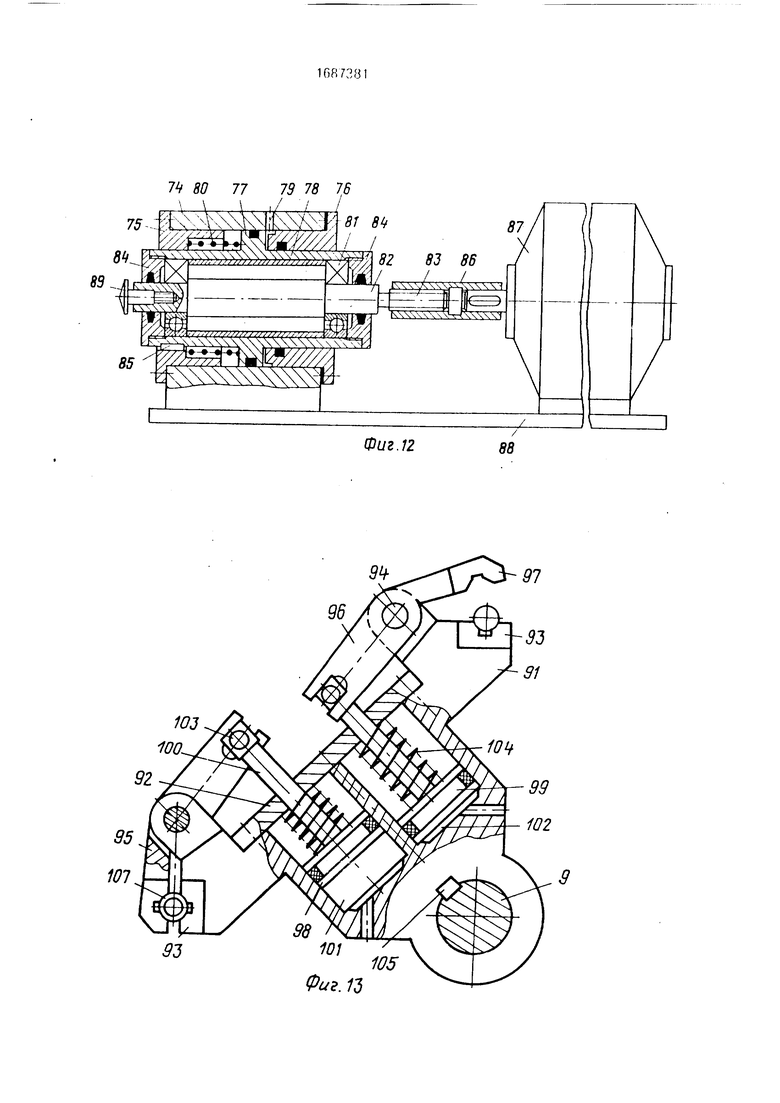

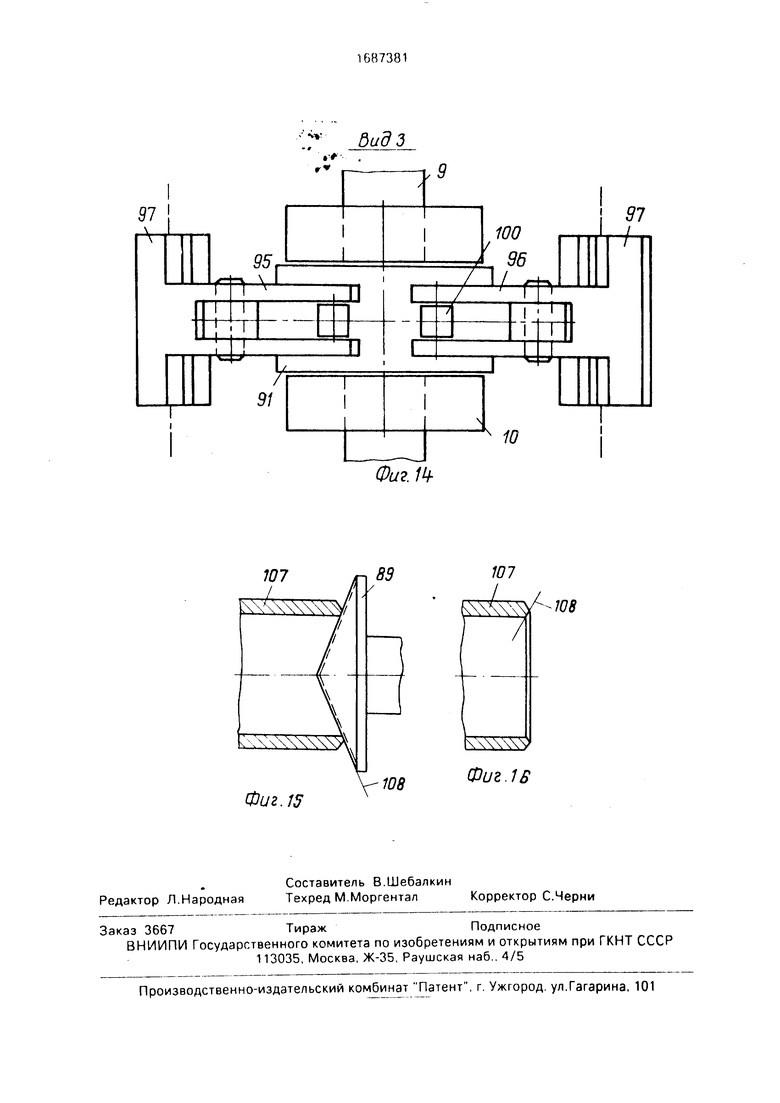

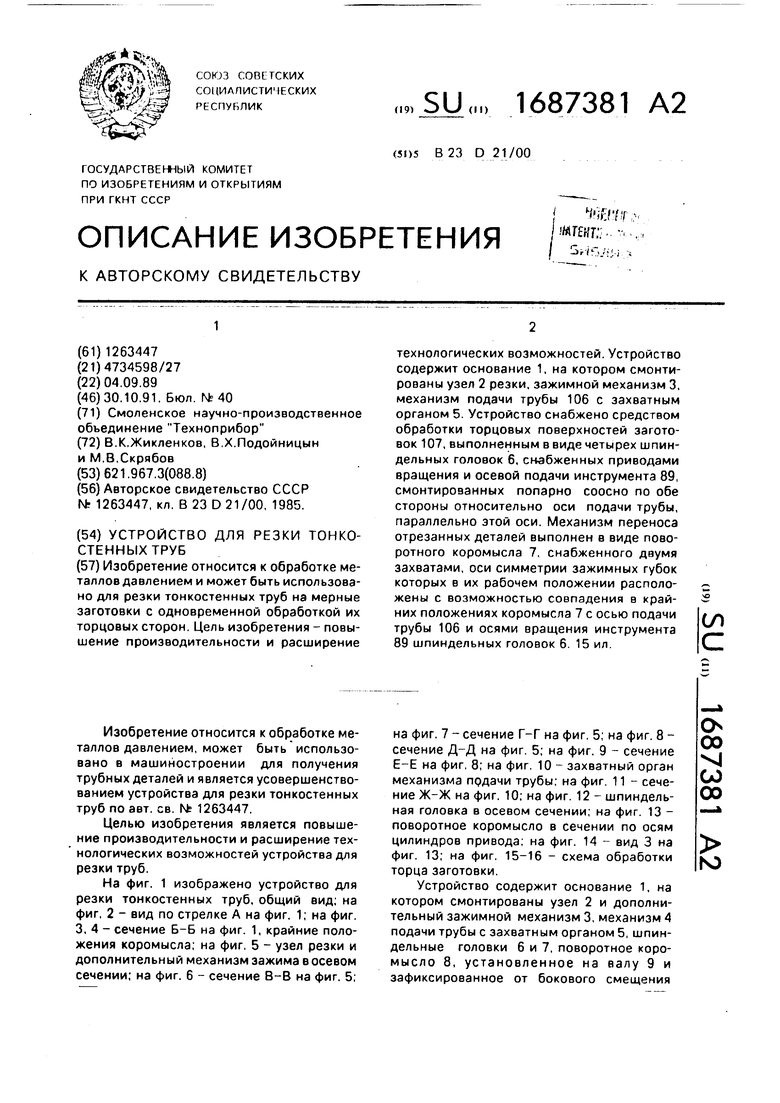

на фиг. 7 - сечение Г-Г на фиг, 5; на фиг. 8 - сечение Д-Д на фиг. 5; на фиг. 9 - сечение Е-Е на фиг. 8; на фиг. 10 - захватный орган механизма подачи трубы; на фиг. 11 - сечение Ж-Ж на фиг. 10; на фиг. 12 - шпиндельная головка в осевом сечении; на фиг. 13 - поворотное коромысло в сечении по осям цилиндров привода; на фиг. 14 - вид 3 на фиг. 13; на фиг. 15-16 - схема обработки торца заготовки.

Устройство содержит основание 1, на котором смонтированы узел 2 и дополнительный зажимной механизм 3, механизм 4 подачи трубы с захватным органом 5, шпиндельные головки 6 и 7, поворотное коромысло 8, установленное на валу 9 и зафиксированное от бокового смещения

о

00

J GJ

со

ю

вилкой 10. Вал 9 снабжен зубчатым колесом 11, входящим в зацепление с зубчатой рейкой 12, соединенной с приводом перемещения в виде, например, силового цилиндра (на чертежах не показан).

Узел 2 резки включает опорную пластину 13 со стойкой 14, на которой закреплен силовой цилиндр 15 со ступицей 16 и торцовой крышкой 17. На ступице 16 на подшипниках 18 смонтирована втулка 19 с обоймой 20 и звездочкой 21, зафиксированная от осевого смещения крышкой 22, В цилиндре 15 установлен поршень 23 с полым штоком 24 и образованы рабочие полости 25, 26. В отверстии штока 24 смонтирован цанговый зажим 27, зафиксированный гайкой 28, Коническая поверхность зажима 27 в рабочем положении входит в коническое отверстие ступицы 16. В параллельных пазах 29, 30 обоймы 20 установлены ползуны 31, 32 с закрепленными на них ножами 33, 34 с пилообразными режущими кромками, входящие со стороны режущих кромок в углубления 35, образованные в стенках пазов 29. 30. Ползуны 31. 32 с наружной стороны снабжены пальцами 36 с установленными на них роликами 37. Дополнительный зажимной механизм 3 включает опорную пластину 38, на которой закреплена копирная плита 39 с цилиндром 40 и крышкой 41. В цилиндре 40 установлен поршень 42 с полым штоком 43 и образованы рабочие полости 44, 45. В отверстии штока 43 смонтирован цанговый зажим 46, зафиксированный гайкой 47, которая одновременно является направляющим элементом для трубы. В копирной плите 39 выполнены торцовые спиральные пазы 48, 49, размещенные с возможностью взаимодействия с роликами 37 пальцев 36.

Коническая поверхность зажима в рабочем положении входит в коническое отверстие плиты 39. Цанговые зажимы 27 и 46 расположены соосно. На основании 1 закреплен корпус 50, в котором смонтирован вал 51с зубчатым колесом 52 и звездочкой 53. Колесо 52 входит в зацепление с зубчатой рейкой 54, установленной в отверстии корпуса 50 и соединенной с приводом перемещения в виде, например, силового цилиндра (привод на чертежах не показан). Звездочка 53 соединена пластинчатой цепью 55 со звездочкой 21 узла резки.

Механизм подачи 4 трубы представляет собой силовой цилиндр 56 с поршнем 57, штоком 58 и рабочими полостями 59, 60. На штоке 58 закреплен захватный орган 5, включающий корпус 61 с крышкой 62, в радиальных пазах которого смонтированы зажимные кулачки 63, 64, 65, снабженные с

боковых сторон зубчатыми рейками 66 и соединенные между собой зубчатыми колесами 67, установленными на осях 68. Кулачок 63 соединен штоком 69 с поршнем 70 силового цилиндра 71, в котором образована рабочая полость 72.

Поршень 70 поджимается пружиной 73 в исходное положение и удерживает кулачки 63, 64, 65 в отведенном положении.

Шпиндельные головки 6 включают корпус 74 с крышками 75, 76 в расточке которого установлен поршень 77 с полым штоком 78 и образована рабочая полость 79. Поршень 77 отжимается в исходное положение пружиной 80. В отверстии штока 78 на подшипниках 81 смонтирован шпиндель 82 со шлицевым хвостовиком 83, зафиксированный через подшипник 81 от осевого перемещения крышками 84. Шток 78 зафиксирован

от поворота относительно корпуса 74 шпонкой 85.

Хвостовик 83 шпинделя 82 входит в шлицевое отверстие муфты 86, закрепленной на валу привода вращения 87, например, электродвигателя. Корпус 74 и привод 87 смонтированы на опорной плите 88. На торцовой части шпинделя 82 закреплен режущий инструмент 89, например торцовой зенкер или абразивный камень. Шпиндельные головки 6 смонтированы попарно соосно по обе стороны относительно оси подачи трубы, параллельно этой оси. Между соос- ными шпиндельными головками 6 установлены лотки 90 для приема обработанных

заготовок.

Поворотное коромысло 8 включает корпус 91 с крышкой 92 и опорными губками 93, на котором с помощью осей 94 смонтированы поворотные рычаги 95, 96 с прижимными

губками 97. В параллельных цилиндрических расточках корпуса 91 установлены поршни 98, 99 со штоками 100 и образованы рабочие полости 101, 102. Штоки 100 с помощью цапф 103 входят в зацепление с рычагами 95, 96. Поршни 98, 99 поджимаются в исходное положение пружинами 104 и удерживают рычаги 95, 96 в открытом состоянии. Корпус 91 зафиксирован от поворота относительно вала 9 со шпонкой 105, закрепленной в отверстии корпуса и входящей с возможностью продольного перемещения по шпоночному пазу вала 9.

Оси симметрии захватных губок 93.97 в их рабочем положении расположены с возможностью совпадения в крайних положениях коромысла 7 с осью подачи трубы и осями вращения инструмента шпиндельных головок 6. Позиция 106 - разрезаемая труба, 107 - отрезаемая заготовка, фаска, снимаемая на торце заготовки 107 с помощью инструмента 89.

Головки 6 и коромысло 7 смонтированы с возможностью перемещения в направлении оси трубы 106 с целью переналадки на обработку заготовок 107 разной длины I. Цанговые зажимы 27 и 46, губки 93 и поворотные рычаги 95, 96 поворотного коромысла 8 являются элементами сменными с целью переналадки устройства на резку труб разных диаметров.

Устройство работает следующим образом.

Подачей сжатого воздуха в полость 72 цилиндра 71 трубу 106 зажимают с помощью кулачков 63-65 захватного органа 5 и подачей сжатого воздуха в полость 59 цилиндра 56 подают в осевом направлении по стрелке К на длину I заготовки, после чего подачей сжатого воздуха в полостях 25, 45 цилиндров 15, 40 зажимают цанговыми зажимами 27, 46, при этом ползуны 31, 32 с ножами 33, 34 находятся в разведенном положении.

В процессе подачи трубы 106 ранее от.- резанная заготовка 107 перемещается трубой из цангового зажима 46 на опорную губку 93 поворотной кулисы 7. Поворотные рычаги 95, 96, образующие захваты, находятся в открытом положении. Подачей сжатого воздуха, например, в полость 102 коромысла 8 поршень 99 поворачивает рычаг 96 и губкой 97 зажимает заготовку 107, после чего коромысло 8 с помощыб элементов 11, 12 и вала 9 поворачивается на рабочий угол (например, 90°) и зажатая заготовка 107 устанавливается соосно оси вращения инструмента 89 головок. 6, при этом инструмент 89 вращается.

Подачей сжатого воздуха в полости 79 шпиндельных головок инструмент 89 подводится к торцам заготовки 107 и обрабатывает острые (фиг. 16), снимая фаски 108 (фиг. 17). После зажима трубы 106 цанговыми зажимами 27, 46 включается привод поворота вала 51 и обойме 20 через цепную передачу 21, 53, 55 сообщается вращение, при этом ролики 37 перемещаются в спиральных пазах 48,49 копирной плиты 39 и перемещают ползуны 31,32 с ножами 33,34 во встречном направлении в сторону вращения. Так происходит разрез трубы 106.

После перемещения ползунов 31, 32 в исходное положение сжатый воздух подают в полость 26, 44 цилиндров 15, 40, а полости 25, 46 соединяются с наружной средой и

лепестки цанговых зажимов 27,46 разжимаются. Одновременно инструмент 89 шпиндельных головок отводится от обработанной заготовки 107, для этого полость 79 соединяют с наружной средой и

пружины 80 отводят штоки со шпинделями 82 в исходное положение. Полость 102 соединяется с наружной средой, поршень 99 под действием пружины 104 поворачивает рычаг 96 захвата в открытое положение и

обработанная заготовка выпадает на лоток 90. Следующая заготовка 107 зажимается губкой 97 рычага 95 и подается на обработку торцов с помощью смежных шпиндельных головок. После подачи трубы 106 полость 72

цилиндра 71 и полость 59 цилиндра 56 соединяют с наружной средой, а в полость 69 подают сжатый воздух и захватный орган 5 отводят в исходное положение для зажима трубы и ее следующей подачи.

Следующий цикл-подачи и резки трубы и обработки торцов заготовки осуществляется в аналогичной последовательности.

30

Формула изобретения

Устройство для резки тонкостенных труб по авт. св. N; 1263447, отличающееся тем, что, с целью повышения производительности и расширения технологических

возможностей, оно снабжено механизмом обработки торцовых поверхностей, полученных при резке деталей, выполненным в виде четырех приводных с возможностью вращения шпиндельных головок со средствами осевой подачи инструментов, смонтированных попарно соосно по обе стороны относительно оси обоймы, симметрично и параллельно ей, и механизмом переноса отрезанных деталей на позицию обработки,

выполненным в виде смонтированного на приводном валу, параллельном оси обоймы, коромысла с двумя приводными захватами, оси симметрии зажимных губок которых в крайних рабочих положениях коромысла

расположены на оси обоймы и оси вращения инструментов соответствующей пары шпиндельных головок.

,, 50 Ю658 5 rl

Г

5J 51 52 50 54 7 Ю Фиг.1Б

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТОНКОСТЕННЫХ ТРУБ | 1991 |

|

RU2010687C1 |

| Устройство для разделения тонкостенных труб | 1989 |

|

SU1791078A1 |

| Устройство для резки тонкостенных труб | 1988 |

|

SU1563860A2 |

| Устройство для резки тонкостенных труб | 1989 |

|

SU1669650A2 |

| Автомат для резки труб | 1989 |

|

SU1764862A1 |

| Устройство для резки труб | 1985 |

|

SU1299713A1 |

| Устройство для осевой подачи проката | 1988 |

|

SU1611520A1 |

| Устройство для резки труб | 1988 |

|

SU1590221A1 |

| Устройство для резки тонкостенных труб | 1986 |

|

SU1388204A2 |

| Устройство для резки тонкостенных труб | 1986 |

|

SU1388203A2 |

Изобретение относится к обработке металлов давлением и может быть использовано для резки тонкостенных труб на мерные заготовки с одновременной обработкой их торцовых сторон. Цель изобретения - повышение производительности и расширение технологических возможностей. Устройство содержит основание 1. на котором смонтированы узел 2 резки, зажимной механизм 3, механизм подачи трубы 106 с захватным органом 5. Устройство снабжено средством обработки торцовых поверхностей заготовок 107, выполненным в виде четырех шпиндельных головок 6, снабженных приводами вращения и осевой подачи инструмента 89, смонтированных попарно соосно по обе стороны относительно оси подачи трубы, параллельно этой оси. Механизм переноса отрезанных деталей выполнен в виде поворотного коромысла 7, снабженного двумя захватами, оси симметрии зажимных губок которых в их рабочем положении расположены с возможностью совпадения в крайних положениях коромысла 7 с осью подачи трубы 106 и осями вращения инструмента 89 шпиндельных головок 6. 15 ил. (Л С

V 5 Ю6

Фиг. 2

107

69 12 11

89 1010789 6

/ / / / / / / / / /

&

06

9-9 С &й

ш

6Ј

9Ј

/

901

S гпф

М

9Z ЈZ

18е/.

Я if 33 20

III/

/

fJ

Ж

32 м Фиг. 7 зо

А

37

Ј--Ј Фиг. в

Фиг. 9

Т

х х ч ч

Л

J5

/; 2ПФ

igCS 99 LQ 29

SQ

W-W

OL snC

-92

li

18E/L891

гз

г- СС

- 4V

дидз

| Устройство для резки тонкостенных труб | 1985 |

|

SU1263447A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-10-30—Публикация

1989-09-04—Подача