Изобретение относится к производству строительных изделий из сыпучих и пластичных материалов, в частности к установкам для изготовления грунтоблоков.

Известна установка для изготовления глиноземистых строительных блоков непосредственно на строительной площадке путем прессования грунта и выдержки при удельном давлении 14-18 МПа, состоящая из шасси на пневмоходу, силового агрегата для подачи масла в рабочую гидросистему установки, гидрооборудования, загрузочного бункера, двух пресс-модулей для создания рабочего усилия прессования, формования и выталкивания блоков в приемный лоток.

Наиболее близким к предлагаемому изобретению по совокупности существенных признаков является автоматический пресс для изготовления грунтоблоков из глинистых грунтов, состоящий из рамы с ходовой частью, приемного бункера со скребковым транспортером для загрузки грунтом пресс-форм, поворотного устройства с тремя расположенными под 120о пресс-формами, подвижной балки с пресс-штампом для прессования грунтоблоков, вертикального выталкивателя грунтоблоков из пресс-форм с реечным штоком для подачи грунтоблока на приемный лоток и системы гидроавтоматики с приводом. Грунт засыпают механизированным способом в приемный бункер, затем скребковым транспортером подают в пресс-форму в окне А. При повороте на 120о пресс-форма с грунтом попадает в окно В, где пресс-штамп производит уплотнение грунта, а при третьем цикле поворота одновременно с процессом прессования происходит выталкивание готового блока вертикальным выталкивателем из окна Б и подача реечным штоком на приемный лоток. Автоматический пресс имеет производительность 320 шт. /ч при удельном давлении прессования блока 980-120 кгс/кв. см.

К числу недостатков известных установок для изготовления грунтоблоков, работающих по методу традиционного прессования, относится необходимость применения мощных прессов для создания значительных удельных давлений прессования, требующих больших энергозатрат для работы. Однако даже применение мощных прессов не позволяет добиться при этом желаемой плотности формуемой массы и обеспечить необходимую точность геометрических размеров блоков. Работа пресса сопровождается шумом и вибрацией, характерными для гидравлических систем. Кроме того, описанный пресс имеет невысокую производительность из-за циклического характера работы и малого числа пресс-форм (три), одновременно находящихся на поворотной платформе.

Всех этих недостатков возможно избежать, если обеспечить формование изделий методом "текучего клина", используя технологию самоуплотнения, принцип которой состоит в том, что под штамп, перемещаемый вверх-вниз до касания с верхней поверхностью будущего изделия, непрерывно подсыпают формуемую массу. Под рабочим органом происходит сжатие материала, осуществляемое самим же материалом, непрерывно "подкачиваемым" рабочим органом под себя. При этом под штампом формируется предельно плотное ядро. Возникновение текучего клина характеризуется "вытеканием" (выдавливанием) самоуплотнившейся массы из-под рабочего органа в сторону незаполненной части формы.

Предлагаемое изобретение решает задачу реализации технологии самоуплотнения в конструкции установки для изготовления грунтоблоков.

Поставленная задача решается в предлагаемой установке для изготовления изделий из сыпучих материалов, преимущественно грунтоблоков, содержащей раму-основание, приемный бункер для засыпки массы, поворотную платформу с окнами для установки пресс-форм, прессующее приспособление с приводом возвратно-поступательного перемещения рабочего органа, вертикальный выталкиватель грунтоблоков из пресс-форм, устройство съема грунтоблоков на лоток-накопитель и привод, за счет того, что она снабжена устройством перемещения пресс-форм в зоне прессования в виде транспортера, снабженного захватами для подачи пустых пресс-форм с поворотной платформы на транспортер и выгрузки пресс-форм с грунтоблоками с транспортера на поворотную платформу, стабилизирующим устройством в виде прижимной пластины, установленной за прессующим рабочим органом, стенки которых со стенками приемного бункера образуют устройство подачи массы под прессующие поверхности рабочего органа.

Такое выполнение установки позволяет получить следующие технические результаты: в 10-24 раза уменьшить удельное давление при прессовании грунтоблоков (фактические значения на опытной установке составляют 5-9 кг/кв. см вместо 90-120), а значит, сократить энергозатраты на работу установки, обеспечивается высокая степень уплотнения, хорошее качество наружных поверхностей и точность геометрических размеров грунтоблоков, более высокая производительность установки (до 500 шт. /ч), уменьшаются шум и вибрации при работе установки, что улучшает санитарно-гигиенические условия работы.

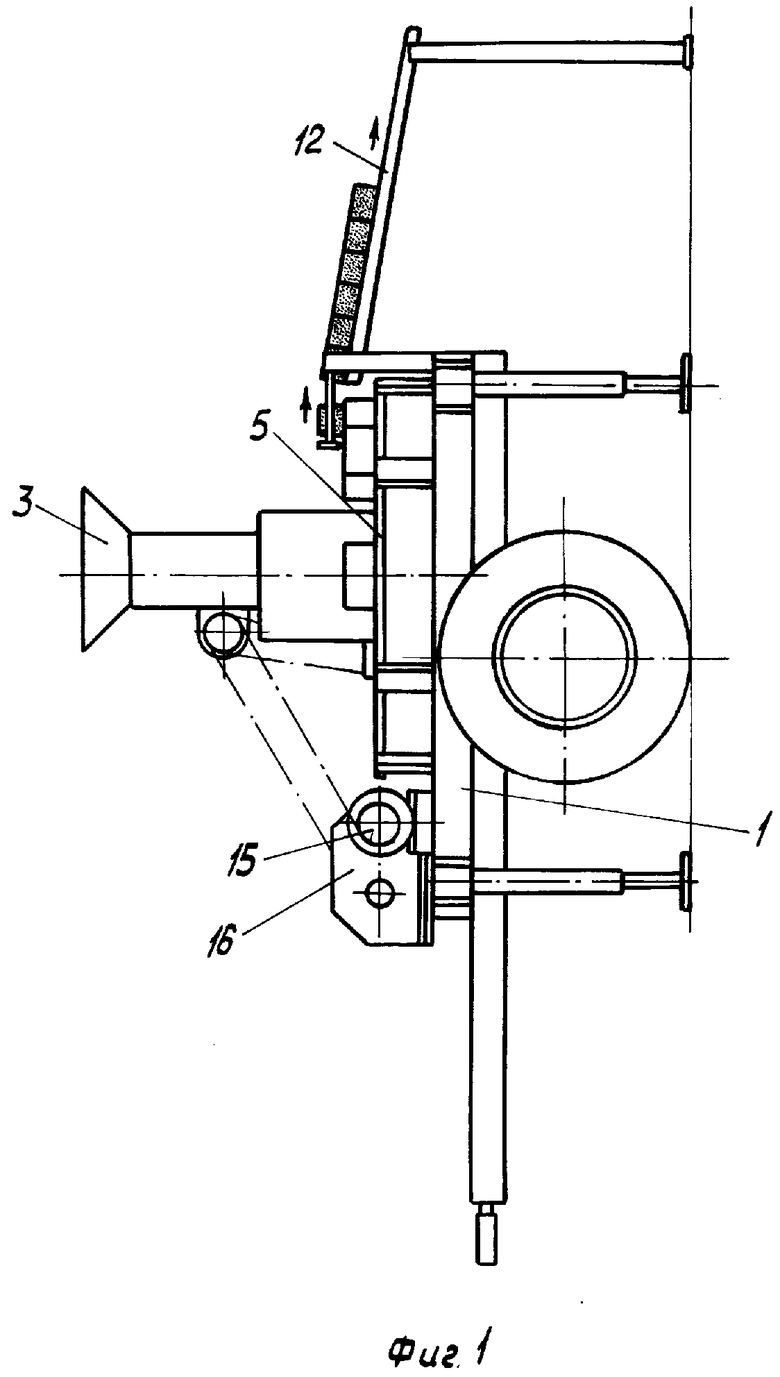

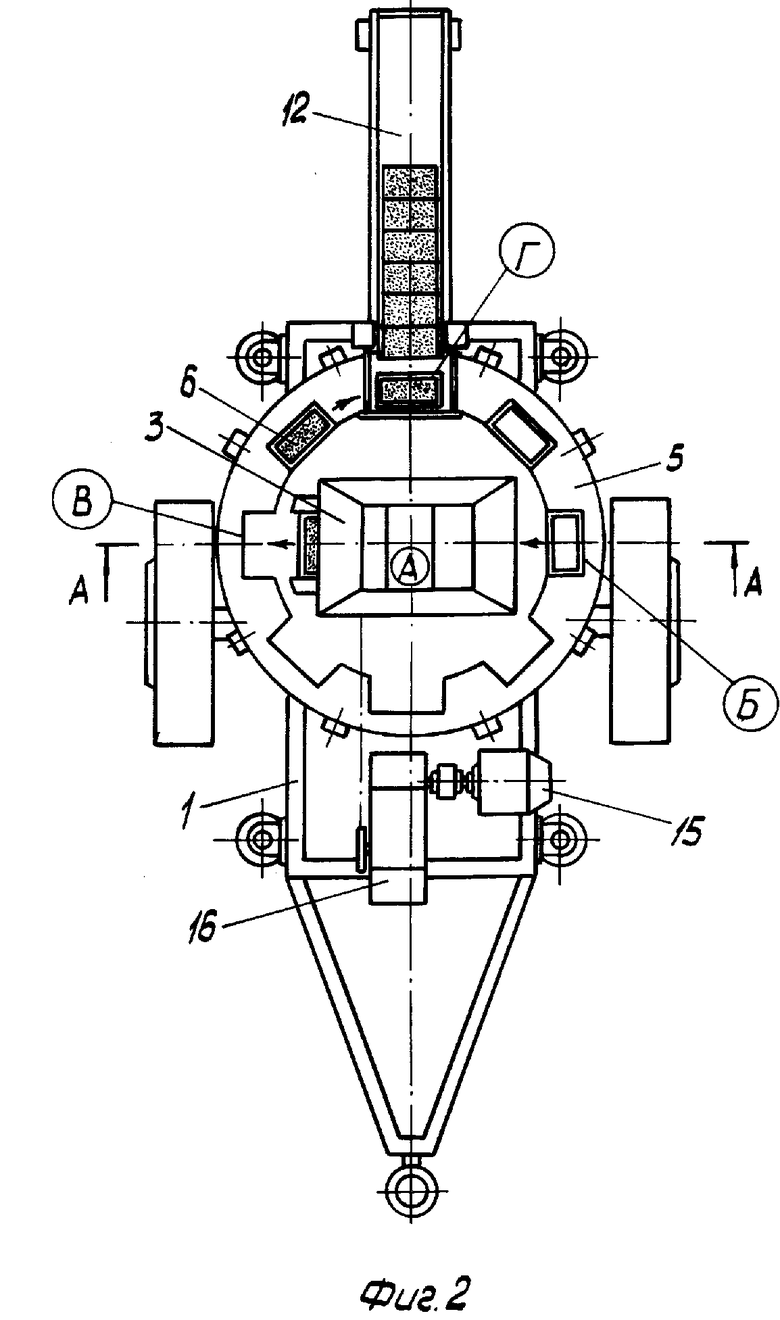

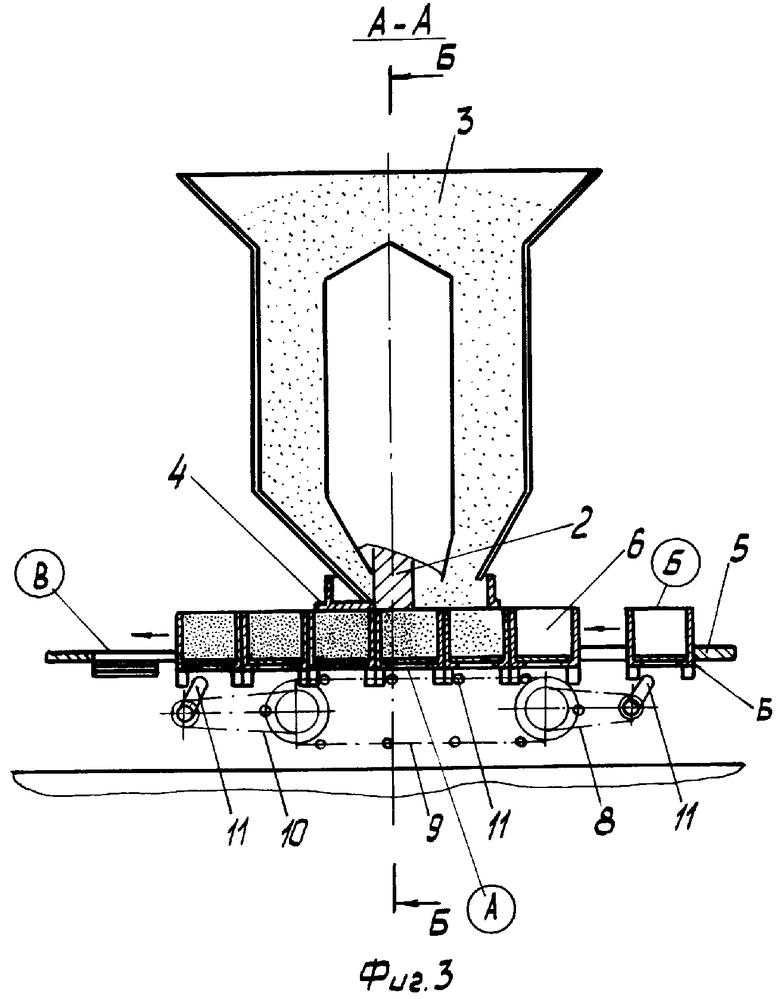

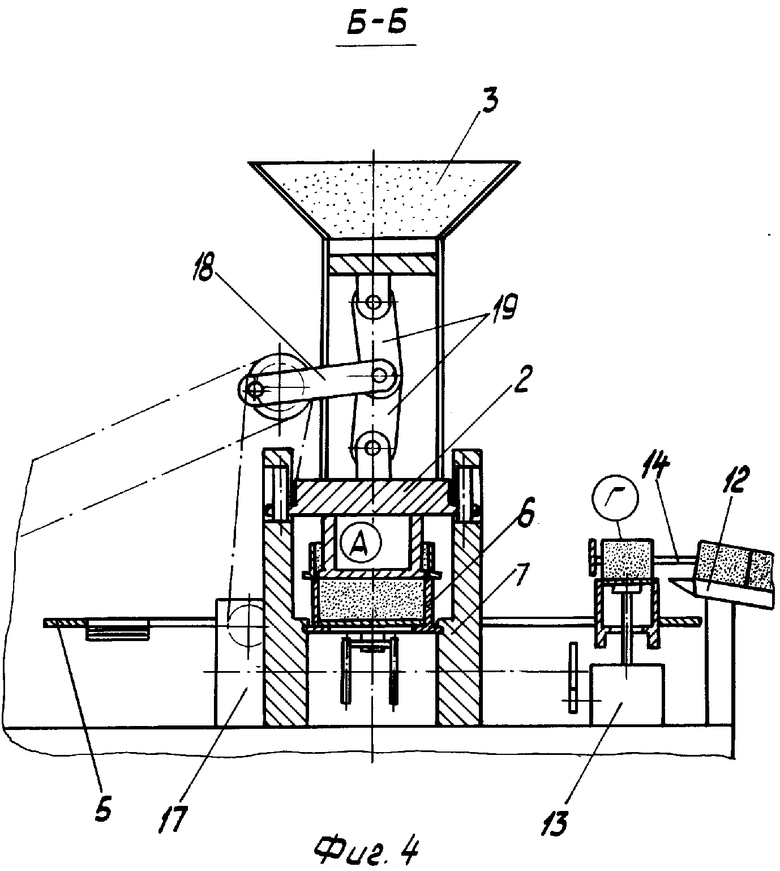

На фиг. 1 изображена передвижная установка для изготовления грунтоблоков с горизонтальным роторным транспортером перемещения форм и центральным расположением зоны формования, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 3.

Установка включает раму-основание 1, смонтированную на прицепе-шасси, в центральной части которой расположено прессующее приспособление с рабочим органом 2, на корпусе которого установлен приемный бункер 3 таким образом, что его стенки в нижней части вместе со стенками рабочего органа 2 и стенками прижимной пластины 4 стабилизирующего устройства образуют устройство подачи и дозирования грунтовой массы в виде канала, по которому грунтовая масса поступает под прессующие поверхности рабочего органа 2. Стабилизирующее устройство закреплено также на корпусе прессующего приспособления и состоит из прижимной пластины 4, установленной за рабочим органом 2, имеющей горизонтальную часть для калибровки отформованной поверхности грунтоблоков и вертикальные стенки, предотвращающие высыпание грунта из зоны формования.

На раме 1 на роликовых опорах размещена поворотная платформа 5 с окнами для установки пресс-форм 6, а также устройство перемещения пресс-форм 6 в зоне прессования А по направляющим 7 рамы 1, выполненное в виде цепного транспортера, состоящего из цепной передачи 8 для подачи пустых пресс-форм 6 из зоны Б поворотной платформы 5 на транспортер, цепной передачи 9 для перемещения пресс-форм 6 в зоне прессования А и цепной передачи 10 для выгрузки пресс-форм с грунтоблоками с транспортера на поворотную платформу 5 в зоне В. Цепные передачи 8,9 и 10 снабжены захватами 11 для перемещения пресс-форм 6.

Для выгрузки отформованных грунтоблоков из пресс-форм 6 в зоне Г поворотной платформы 5 на приемный лоток-накопитель 12 на раме 1 предусмотрены вертикальный выталкиватель 13 и устройство съема грунтоблоков в виде реечного штока 14.

Привод установки состоит из электродвигателя 15, редукторов 16, 17 и системы цепных передач к механизму поворота платформы 5, приводу возвратно-поступательного перемещения прессующего рабочего органа 2, включающему кривошипно-шатунный механизм 18 с рычагами 19, цепным передачам 8,9,10 устройства перемещения пресс-форм в зоне прессования, вертикальному выталкивателю 13 и реечному штоку 14.

Установка работает следующим образом.

Перед пуском установки приемный бункер 3 загружают сыпучим материалом, который по каналу между стенками бункера, прижимной пластины 4 и прессующего рабочего органа 2 поступает в пресс-форму 6, находящуюся в данный момент под рабочим органом. При включении электродвигателя 15 через редукторы 16, 17 и систему цепных передач приводятся в движение кривошипно-шатунный механизм 18 с рычагами 19 привода прессующего рабочего органа 2, транспортер перемещения пресс-форм 6 в зоне прессования с цепными передачами 8,9,10, механизм поворота платформы 5, вертикальный выталкиватель 13 и реечный шток 14. Под воздействием рабочего органа 2, совершающего возвратно-поступательное перемещение относительно поверхности пресс-формы 6, под ним образуется плотное ядро из сыпучего материала и при определенном количестве воздействий материал достигает необходимой плотности на всю глубину формы. В процессе формования под прессующие поверхности рабочего органа 2 непрерывно подается материал, происходит его самоуплотнение и при достижении необходимой плотности излишний материал перетекает (выдавливается самоуплотнившейся массой) из-под рабочего органа 2 в сторону незаполненной части формы 6, участвуя в дальнейшем процессе формования грунтоблоков. Формование грунтоблоков носит непрерывный характер при перемещении пресс-форм 6 в зоне прессования А (по направляющим 7 с помощью захватов 11 цепной передачи 9. Прижимная пластина 4 в процессе формования препятствует перетканию материала в уже отформованную часть грунтоблока и калибрует его верхнюю поверхность. Одновременно с процессом формования грунтоблоков в зоне А выполняются следующие операции в других зонах установки. В зоне В после того, как пресс-форма 6 с готовым грунтоблоком выйдет из-под пластины 4 стабилизирующего устройства, она с помощью захвата 11 цепной передачи 10 передается на поворотную платформу 5, а в это время в зоне Б пустая пресс-форма 6 захватом 11 цепной передачи 8 загружается на транспортер. В зоне Г установки происходит распалубка пресс-формы с помощью вертикального выталкивателя 13 и съем готового грунтоблока на приемный лоток-накопитель с помощью реечного штока 14. После этого происходит поворот платформы 5 на 45о и установка продолжает работу аналогично описанному.

Установка имеет следующие технические характеристики: производительность - 500 шт. /ч условного кирпича, давление под формующим органом - до 9 кг/см2, мощность эл/дв привода - 5 кВт, габаритные размеры (с учетом прицепа-шасси): длина - 4400, ширина - 2100, высота - 2500 мм, масса (с прицепом-шасси) - 1500 кг.

(56) К. П. Копиевский. Автоматический пресс для изготовления грунтоблоков для сельскохозяйственного и жилищного строительства. - ИС. Достижения передовых коллективов в строительстве, ВНИИТПИ, N 5, 1990, с. 3-14.

Использование: прессование стеновых строительных грунтоблоков. Сущность изобретения: на раме установки смонтированы бункер с прессующим органом и прижимной пластиной, поворотная платформа с окнами для установки пресс-форм, расположенный в зоне прессования транспортер с захватами пресс-форм, выталкиватель изделий и устройство съема. Прессующий орган возвратно-поступательного перемещения расположен в бункере с возможностью подачи массы под прессующую поверхность. 4 ил.

УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ СЫПУЧИХ МАТЕРИАЛОВ, преимущественно грунтоблоков, содержащая раму-основание, смонтированные на ней приемный бункер для засыпки массы, поворотную платформу с окнами для установки пресс-форм, прессующий орган с приводом возвратно-поступательного перемещения, вертикальный выталкиватель изделий из пресс-форм, устройство съема изделий на лоток-накопитель и общий привод, отличающаяся тем, что она снабжена устройством перемещения пресс-форм в зоне прессования в виде транспортера, имеющего захваты для установки пресс-форм с платформы на транспортер и наоборот, при этом бункер имеет прижимную пластину, а прессующий орган расположен в бункере перед последней с возможностью подачи массы под рабочую поверхность прессующего органа.

Авторы

Даты

1994-04-15—Публикация

1992-03-02—Подача