Изобретение относится к промышленному транспорту и предназначено для механизации разгрузки сыпучих и смерзшихся навалочных грузов обычной и повышенной прочности и твердости (например, песок, щебень, гравий и др.), перевозимых преимущественно на железнодорожных платформах.

Разгрузка сыпучих материалов и навалочных грузов с железнодорожных платформ в настоящее время практически осуществляется с помощью стругов различных конструкций, например устройств для разгрузки сыпучих и навалочных материалов с железнодорожных платформ. Устройство содержит стойки, расположенные с двух сторон железнодорожного пути, и несущие на растяжках струг, состоящий из двух симметрично расположенных частей, которые шарнирно закреплены одним концом на стойках с возможностью поворота в горизонтальной плоскости. Устройство снабжено дополнительным стругом, причем оба струга соединены между собой шарнирными тягами и расположены последовательно один за другим. На дополнительном струге с возможностью поворота в вертикальной плоскости смонтированы щеточные барабаны с автономным приводом. В устройство также входит привод железнодорожных платформ с канатом.

Однако данное устройство не работоспособно при отрицательных температурах, например при (-3) - (-5)о С, даже при низкой влажности груза. Это объясняется тем, что смерзшиеся материалы, например строительные пески, вследствие их высокой прочности, не поддаются выгрузке таким образом.

Известно устройство разгрузки сыпучих навалочных грузов с железнодорожных платформ, которое содержит шнек с правой и левой навивкой лопастей, шарнирно закрепленный на кронштейне к стойкам и приводящийся во вращение от привода. При этом шнек и скребок, имеющий эластичный элемент, закреплены с возможностью поворота в вертикальной плоскости.

Данная конструкция имеет существенные недостатки. Не организован отток сыпучих материалов при работе шнека, так как потоку препятствует осевое расположение со шнеком системы передачи и электродвигателей. Это приводит к регулярным нерациональным дополнительным энерге- тическим потерям при разгрузке железнодорожных платформ. Кроме того, она не работоспособна при низких температурах окружающей среды, например для песка, начиная с влажности свыше 3% при (-5) - (-10)о С, что требует осуществления разгрузки смерзшихся грузов дорогостоящим ручным способом, что в свою очередь приводит к увеличению времени простоя железнодорожных платформ под разгрузкой и значительным штрафам со стороны МПС, налагаемым на предприятия за простой подвижного состава. Установленные на стойках ограничители не обеспечивают установку шнека на высоте 40-60 мм от пола платформы, так как погрузка в количественном (недогруз или перегруз) и качественном (влажность насыпного груза колеблется в широких пределах) отношениях, а также технические характеристики платформ разных модификаций (например, жесткость рессор у тележек) различны, что приводит к значительному колебанию высоты пола платформ относительно ограничителя. Поэтому уже при (-5)о С остается практически несчищенным примерзший слой материала к полу толщиной 100-150 мм, что требует дополнительных затрат ручного труда при расчистке платформ. Кроме того, отсутствует противоаварийное устройство, предохраняющее рабочий орган и системы в целом от поломок при встрече с непредвиденным препятствием при разгрузке груза. Практический опыт (например, заводов железобетонных изделий) показывает, что значительная часть подвижного состава платформ функционирует в плохом техническом состоянии: металлическая обшивка периферии пола железнодорожных платформ выгнута и часто частично загнута. В сыпучих материалах регулярно попадаются крупные включения (например, камни больших размеров, обломки железобетонных изделий и др.), что приводит при столкновении жесткого (неплавающего) рабочего органа и устройства в целом к поломке, прежде чем оператор успевает среагировать на препятствие. В этом случае требуется применение дополнительной трудоемкой индивидуальной ручной обработки каждой платформы до завершения восстановительных ремонтных работ шнекового разгрузчика.

Целью изобретения является повышение производительности, эффективности и надежности в работе устройства, расширение его возможностей вследствие устранения отмеченных недостатков.

Поставленная цель достигается тем, что шнековый разгрузчик устройства выполнен в виде цельносварной рамы, несущей силовой привод шнека и представляющей собой траверсу. Шнековый разгрузчик оснащен сменными ножами, установленными на нижней части профилированной внутренней поверхности силового кожуха, полуохватывающий шнек, на лопастях которого установлены резцы. Силовой кожух, кронштейн и шнек образуют фрезерно-шнековый рабочий орган. Силовой кожух снабжен двумя амортизаторами, выполненными в виде стаканов, в которые вставлены силовые пружины. Рабочий орган на кронштейне навешен на раму по ходовой посадке, обеспечивающей его предельное перемещение между пружинным упором и концевым выключателем, расположенным на раме, а также возвратно-поступательные и колебательные движения вдоль платформы. Плавающий подвешенный рабочий орган в сочетании с концевым выключателем представляет собой противоаварийное устройство, которое предохраняет фрезерно-шнековый рабочий орган и устройство в целом от поломок при встрече с непредвиденным прочным препятствием. При этом постоянный натяг цепной передачи шнека обеспечивается скользящей натяжной звездочкой. Положение режущих кромок сменных ножей относительно поверхности пола платформы регулируется по высоте с помощью телескопических стоек, сопряженных с рамой и через шарниры с лыжами. Для зачистки пола платформы от остатков устройство снабжено скребком, перекрывающим платформу по ширине. Скребок с гибкими элементами установлен на пол на регулируемых стойках, прикрепленных к раме. Кроме того, с целью разгрузки смерзшихся навалочных грузов, обладающих повышенной прочностью и твердостью, шнековый разгрузчик снабжен электровибратором, установленным своим основанием на ребрах жесткости кожуха.

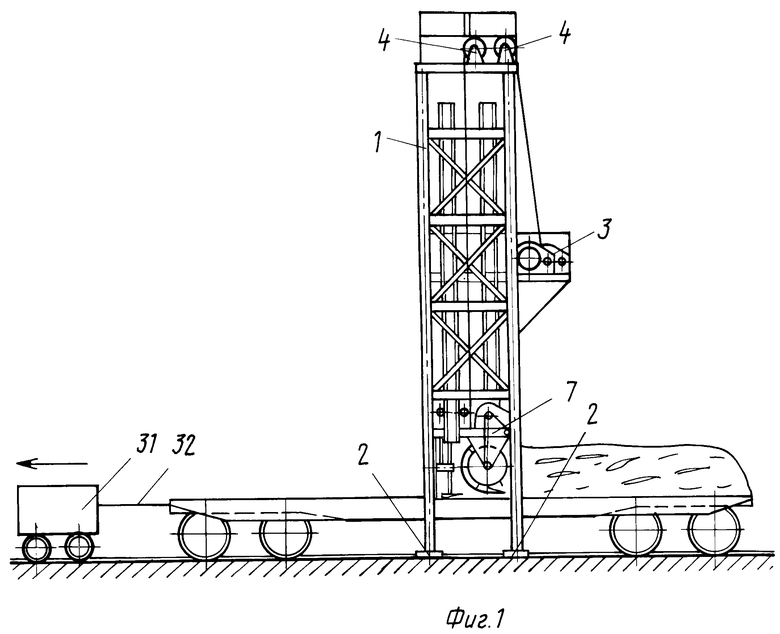

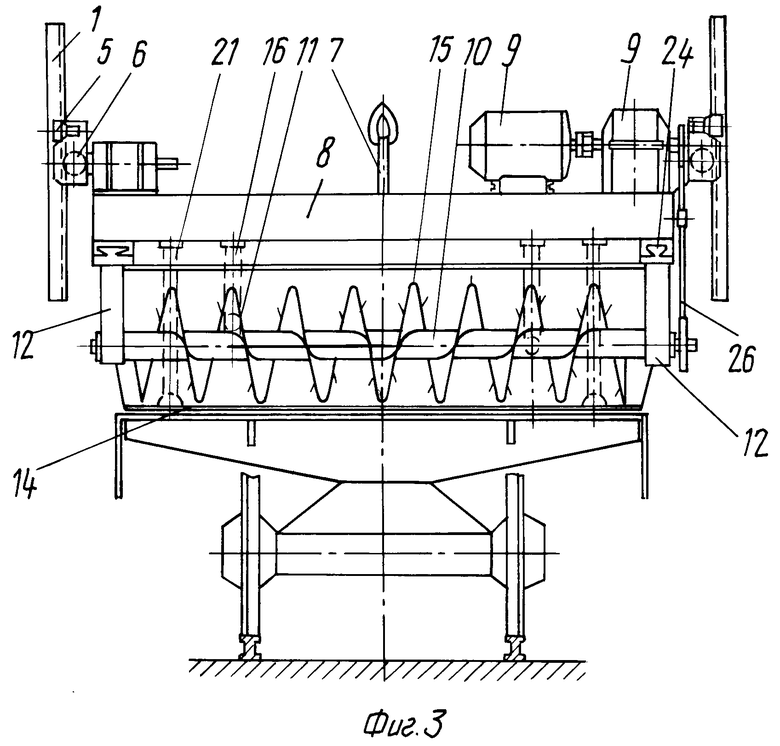

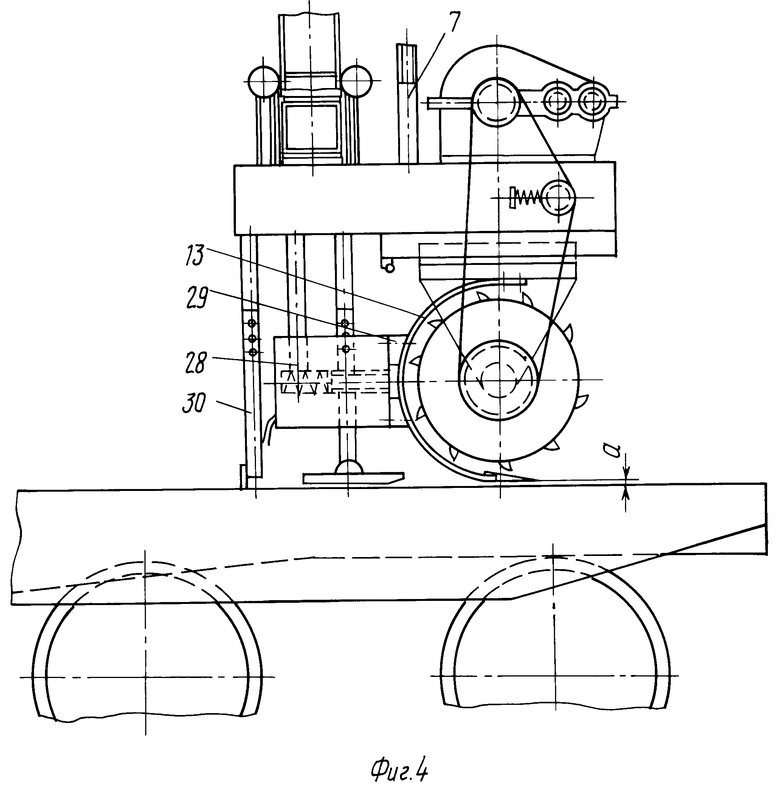

На фиг.1 представлено устройство, вид сбоку; на фиг.2 - шнековый разгрузчик, вид сбоку; на фиг.3 - шнековый разгрузчик, продольная проекция; на фиг.4 - шнековый разгрузчик с электровибратором, вид сбоку.

Устройство содержит портал 1, опирающийся на фундаменты 2, с электроприводом 3 и механизмом 4 вертикального подъема и опускания траверсы с продольными 5 и поперечными 6 компенсаторами. Шнековый разгрузчик 7 (фиг.2, 3 и 4) состоит из цельносварной рамы 8, несущей силовой привод 9 и являющийся траверсой, и фрезерно-шнекового рабочего органа 10, включающего шнек 11, два кронштейна 12 и силовой кожух 13. Шнек 11 имеет симметричные правые и левые лопасти. Сменные ножи 14 установлены на нижней части профилированной внутренней поверхности силового кожуха 13 (фиг.2). Угол заточки режущей кромки сменных ножей 14 относительно поверхности платформы регулируется с помощью замены одних сменных ножей 14 ножами другого профиля. Сменные ножи 14 выполняются из прочных легированных марок стали, в частности марганцовистых. На лопастях шнека 11 установлены резцы 15, образующие шнеко-фрезу, имеющую более высокую эффективность по сравнению со шнеком прототипа. Силовой кожух 13 снабжен двумя амортизаторами 16, выполненными в виде стаканов 17, жестко связанных с рамой 8, в которые вставлена силовая пружина 18 со штоком 19, закрытая упором 20. Положение режущих кромок сменных ножей 14 относительно поверхности пола платформы (размер а, фиг.2) устанавливается с помощью телескопических стоек 21, сопряженных с рамой 8 и через шарниры 22 с лыжами 23 (фиг.2). Кронштейн 12 навешен на раму 8 посредством соединения "ласточкин хвост" 24 (фиг.3), обеспечивающего предельное перемещение фрезерно-шнекового рабочего органа 10 между упором 20 амортизаторов 16 и концевым выключателем 25, установленным на раме 8. Натяжение цепи 26 силового привода 9 обеспечивается натяжной звездочкой 27, смонтированной на боковой части рамы 8.

В качестве вибровозбудителя, обеспечивающего большие колебательные воздействия вдоль оси платформы, шнековый разгрузчик 7, может снабжаться электровибратором 28 (рис.4) путем установки своим основанием на ребра жесткости 29 силового кожуха 13. В устройство входят также скребок 30 с гибкими элементами, установленными на пол платформы на регулируемых телескопических стойках, закрепленных к раме 7, и маневровое устройство 31 с канатом 32, прикрепленным к сцепу платформы с сыпучим или смерзшимся грузом.

В нерабочем положении шнековый разгрузчик 7 поднят на портале 1 за габариты пути. Устройство управляется из кабины (не показано) оператором и автоматически от концевых выключателей с помощью подачи команд на электродвигатели механизмов.

Устройство работает следующим образом.

Сцеп (партия) из нескольких груженых платформ с навалочным грузом подается локомотивом в приемную зону устройства, где локомотив отцепляется и возвращается за очередной партией груженых платформ. Рабочая бригада приемной зоны открывает борта сцепа груженых платформ и соединяет первую платформу с канатом 32 маневрового устройства 31, подготавливая тем самым сцеп к дальнейшему перемещению по железнодорожному пути на разгрузочный пункт, где установлено устройство для разгрузки сыпучих и смерзшихся навалочных грузов, например над решеткой приемной емкости (бункера) или траншеи (фиг.1).

При получении сигналов о готовности сцепа, приемного бункера и разгрузочного устройства оператор разгрузочного устройства включает маневровое устройство 31, которое осуществляет дальнейшее перемещение сцепа с открытыми бортами по железнодорожному пути до тех пор, пока первая груженая платформа, подлежащая разгрузке, остановится в непосредственной близости от портала 1. В это время шнековый разгрузчик 7 находится на портале 1 за габаритами приближения строений. По команде оператора устройства включается электропривод 3 механизма 4 вертикального подъема и опускания и шнековый разгрузчик 7 перемещается вниз до тех пор, пока опорная плоскость лыж 23 не будет расположена с небольшим превышением 20-30 см над уровнем пола первой железнодорожной платформы. При достижении указанного уровня оператор останавливает электропривод 3. Механизм 7 вертикального подъема и опускания обеспечивает удержание шнекового разгрузчика 7 на заданном уровне без перекоса.

Оператор включает привод передвижения маневрового устройства 31 и в момент непосредственного касания фрезерно-шнекового рабочего органа 10 груза также включает силовой привод 9. Маневровое устройство 31 автоматически надвигает первую платформу с навалочным грузом на сменные ножи 14 и вращающийся фрезерно-шнековый рабочий орган 10, которые подрезают и разрыхляют штабель насыпного груза по всей его высоте и сбрасывают его с помощью шнека 11 с платформы по обе стороны железнодорожного пути по мере ее перемещения над приемным устройством.

Оператор следит за положением опорных плоскостей лыж 23 относительно очищенного пола до тех пор, пока на длине лыж 23 не освободится расчищенная часть пола платформы. После этого он подает команду на опускание шнекового разгрузчика 7. Вследствие отсутствия перекосов при опускании шнековый разгрузчик 7 становится плавно двумя лыжами 23 на пол платформы, канаты механизма 4 вертикального подъема и опускания ослабляются. Далее разгрузка первой платформы продолжается в автоматическом режиме. В процессе работы шнековый разгрузчик 7 опирается на пол платформы двумя лыжами 23, но и на продольные 5 и поперечные 6 компенсаторы портала 1, а также сменными ножами 14, резцами 15 и шнеком 11 в штабель груза (фиг.1). Резцы 15 взрезают пласт уплотненного или смерзшегося груза, рыхлят, шнек 11 захватывает груз. Сменные ножи 14 подрезают штабель. По мере проникновения сменных ножей 14 в штабель происходят подрезка и скол смерзшегося груза. При проникновении сменных ножей 14 в штабель создается составляющая сила, прижимающая устройство к платформе, что способствует процессу скола нижних слоев штабеля. В процессе работы силовой кожух 13 препятствует разлету частиц разгружаемого материала.

Форма внутренней поверхности силового кожуха 13 имеет переменный профиль, обеспечивающий наиболее эффективное спиральное движение частиц по его внутренней поверхности. Верхняя и нижняя кромки силового кожуха 13 параллельны. То, что силовой привод 9 шнекового разгрузчика 7 расположен на верхней части рамы 8, создает благоприятные условия оттоку сгружаемого материала, например песка, в процессе работы устройства по сравнению с прототипом. Рама 8 выполняет также функцию дефлектора, предотвращая перебрасывание частиц материала через силовой кожух 13, что предохраняет стекла кабины оператора от забрасывания их песком, гравием и т.п.

В процессе скола сменными ножами 14 уплотненного или смерзшегося груза возникают продольные колебания фрезерно-шнекового рабочего органа 10 вдоль платформы вследствие взаимодействия сил сопротивления с силовой пружиной 18. Упор 20 в процессе продольных колебаний препятствует отделению фрезерно-шнекового рабочего органа 10 от рамы 8 при работе устройства. В процессе работы устройства устанавливаются возвратно-поступательные и колебательные движения фрезерно-шнекового рабочего органа 10 в горизонтальной плоскости вдоль продольной оси платформы, при этом постоянный натяг цепи 26 цепной передачи шнека 11 обеспечивается скользящей натяжной звездочкой 27. Положение режущей кромки сменных ножей 14 относительно поверхности пола платформы регулируется по высоте в пределах 30-40 мм с помощью предварительной установки длины телескопических стоек 21, сопряженных с рамой 8 и через шарниры 22 с лыжами 23. Одновременно с выгрузкой автоматически осуществляется зачистка пола платформы от остатков груза, пыли и мелких частиц с помощью скребка 30 с эластичными элементами, установленного на предварительно регулируемых телескопических стойках, прикрепленных к раме 8.

Если в процессе работы шнековый разгрузчик 7 наталкивается на непредвиденное препятствие, например, цементный блок, при разгрузке песка или происходит зацепка за оторванную металлическую обшивку пола платформы, то возникающая повышенная сила сопротивления останавливает продольное перемещение фрезерно-шнекового рабочего органа 10 относительно платформы, в то время как остальные части шнекового разгрузчика 7 (например, рама 8, скребок 30 и т.д.) продолжают перемещаться относительно платформы несмотря на воздействие повышенного сопротивления. Усилие от шнека 11 передается к кронштейну 12, силовому кожуху 13 и через шток 11 - силовой пружине 18, которая сжимается. На базе данных визуального наблюдения за отклонениями от нормального режима работы, а также на основе характерного звукового эффекта, возникающего при взаимодействии фрезерно-шнекового рабочего органа 10 с препятствием, оператор в считанные секунды останавливает установку. В случае, если оператор в этот период времени по каким-либо причинам не сумеет принять необходимых мер, а устройство будет продолжать работать, то произойдет дальнейшее перемещение фрезерно-шнекового рабочего органа 10 по соединению "ласточкин хвост" 24 и сжатие силовой пружины 18.

С перемещением фрезерно-шнекового рабочего органа перемещается и цепь 26 передачи, при этом пружина натяжной звездочки 27 сжимается, обеспечивая требуемый натяг цепи 26. Сжатие силовой пружины 18 происходит до тех пор, пока концевой выключатель 25 не будет выключен, после чего устройство останавливается автоматически. Затем производятся работы по устранению неполадок, после чего работа установки возобновляется в автоматическом режиме.

В тот момент, когда фрезерно-шнековый рабочий орган 10 оказывается между первой и второй платформами, оператор вновь подает сигнал управления на механизм 4 вертикального подъема и спуска так, чтобы обеспечить малый уровень подъема шнекового разрузчика 7 и тем самым выдержать требуемый зазор между лыжами 23 и полом до тех пор, пока лыжи 23 не встанут на расчищенную часть пола второй платформы сцепа, после чего процесс разгрузки вновь продолжается в автоматическом режиме как и в случае с первой платформой.

Такие же циклы по разгрузке и очистке повторяются для каждой последующей платформы, пока разгружаемая сцепка не освободит надбункерное пространство. После этого сцепка останавливается. Канат 32 отцепляется. Оператор включает электропривод 3 и поднимает шнековый разгрузчик 7 во внерабочее положение на портал 1 за габариты пути. Локомотив забирает разгруженный сцеп и подает к порталу 1 следующий сцеп груженых платформ. После этого рабочий цикл устройства возобновляется.

При разрушении смерзшегося навалочного груза, например песка, наименьшая энергоемкость процесса может быть достигнута при преобладании срезающих и скалывающих воздействий, что достигается применением сменных ножей 14 клинового профиля и резцов 15 фрезерно-шнекового рабочего органа 10, обеспечивающих процесс среза и скола.

С другой стороны внедрение сменных ножей 14 клинового профиля и резцов 15 фрезерно-шнекового рабочего органа 10 в смерзшийся материал улучшается под действием колебательных воздействий, возникающих в системе от усилий надвига, развиваемого силовым приводом маневрового устройства 31.

Такое улучшение внедрения объясняется тем, что возвратно-поступательные и колебательные движения фрезерно-шнекового рабочего органа 10, возникающие при разгрузке смерзшегося материала повышенной прочности, увеличивают динамические составляющие сил подрезки и скола, развиваемые сменными ножами 14 и резцами 15, что значительно и повышает эффективность устройства. Поэтому для разгрузки смерзшихся навалочных грузов, обладающих повышенной прочностью и твердостью, колебательные воздействия многократно могут быть усилены путем активного вибровозбуждения фрезерно-шнекового рабочего органа 10 с помощью электровибратора. Для этого кожух 13 с тыльной части усилен ребрами жесткости 29, на которые устанавливается электровибратор 28 (фиг.4).

Работа устройства с электровибратором 28 происходит в той же последовательности, что и без него.

В результате применения предлагаемого устройства ожидаемый экономический эффект обеспечивается за счет сокращения энергоемкости процесса разгрузки и увеличения производительности труда. Замена дорогостоящего ручного труда при низких отрицательных температурах на автоматизированную разгрузку железнодорожных платформ приводит к снижению времени простоя платформ под разгрузкой и устранению затрат на аварийный ремонт. Кроме того, улучшаются условия труда оператора за счет наличия противоаварийного устройства.

Использование: в промышленном транспорте для механизации разгрузки сыпучих и смерзшихся навалочных грузов обычной и повышенной прочности и твердости, перевозимых преимущественно на железнодорожных платформах. Сущность изобритения: устройство содержит установленную на портале с возможностью вертикального перемещения приводом траверсу с продольными и поперечными компенсаторами и со шнековым рабочим органом, образованным шнеком с резцами на лопастях и полуохватывающим его силовым кожухом со сменными ножами в нижней части для взаимодействия с грузом, установленным с возможностью взаимодействия с амортизаторами для обеспечения упругого перемещения шнекового рабочего органа в продольном направлении относительно траверсы, на которой смонтирован выключатель, включенный в цепь привода маневрового устройства. Высота установки ножей кожуха относительно пола вагона регулируется путем изменения высоты телескопических стоек с лыжами, опирающимися на пол вагона. 1 з.п. ф-лы, 4 ил.

| Устройство для разгрузки сыпучего материала с железнодорожных платформ | 1977 |

|

SU663649A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1995-01-09—Публикация

1992-01-28—Подача