Изобретение относится к производству застежек-молний, в частности к изготовлению застежек-молний из термопластичного материала, и может быть применено в текстильной промышленности.

Наиболее близким техническим решением является установка для изготовления застежки-молнии с цепями соединительных элементов из термопластичного материала, закрепленными на несущей ленте, состоящая из транспортера с установленными на нем формами и заливочного устройства, содержащего сопло. Она имеет также второй транспортер, установленный конгруэнтно первому, с полуформами, смыкающимися с полуформами первого транспортера и образующими в замкнутом состоянии формообразующие полости соответствующие профилю соединительных элементов. При этом стыки между формами имеют каналы для размещения несущей ленты и паз V-образного профиля, сопрягаемый с соплом. Транспортеры выполнены в виде многозвенной замкнутой цепи, установленной между подпружиненными направляющими планками.

Недостатком известного объекта являются значительные трудозатраты на изготовление цепей транспортеров. Они являются сменным инструментом для изготовления застежки-молнии и поэтому трудозатраты на их изготовление существенно повышают себестоимость выпускаемого изделия. Цепи содержат многочисленные детали и элементы: звенья цепей, оси, подшипники, колонки, втулки. Звенья цепей сложны по форме и нетехнологичны в изготовлении. Центрирование форм звеньев сложно, так как осуществляется в двух плоскостях - горизонтальной и вертикальной. Износ в шарнирах цепей, а также в паре втулка-колонка существенно снизит срок службы звеньев. Длина звеньев строго определена шагом цепи транспортера, а шаг элементов застежки-молнии может быть различным. Поэтому есть вероятность совпадения полости форм звеньев со стыками между звеньями. Согласно технологии центрирования колонок и втулок, необходимы технологические зазоры между звеньями цепей. Таким образом, возможны утечки термопластичного материала через указанные зазоры. Это существенно снизит качество изделия.

Цель изобретения - снижение эксплуатационных затрат и повышение качества изделия.

Поставленная цель достигается тем, что кольцевые формодержатели расположены концентрично друг другу, причем расположенный снаружи формодержатель выполнен состоящим из отдельных сегментов, установленных в направляющих. Внутренний формодержатель установлен на опорах качения, а подпружиненный прижим выполнен в виде планки, снабженной роликами и клиньями для взаимодействия с цапфами сегментов наружного формодержателя.

Предложенная конструкция позволит существенно снизить трудоемкость изготовления сменного инструмента - полуформ, т. е. эксплуатационные затраты. Концентричное расположение формодержателей позволяет выполнить их предельно технологичной формы: внутреннего формодержателя - в виде кольца, а наружного - в виде отдельных сегментов. Длина сегментных формодержателей произвольна, что позволяет избежать попадания полостей форм на полуформах в стыки между ними. Это исключает брак изделий. Число полуформ значительно меньше, чем звеньев цепей транспортеров. Установка сегментных формодержателей в направляющих существенно упрощает центрирование полуформ, так как центрирование осуществляется в одной плоскости.

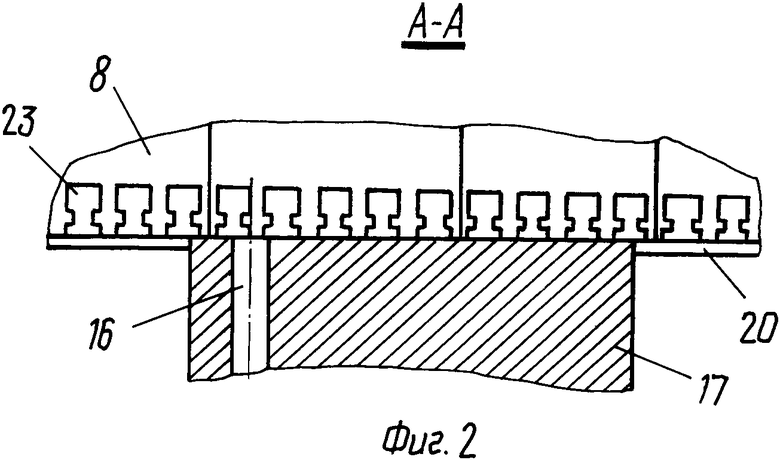

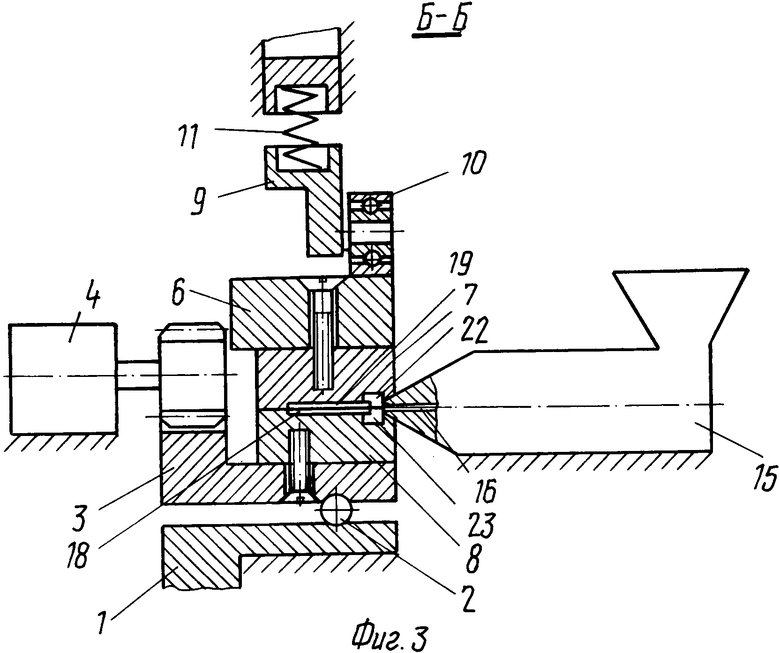

На фиг. 1 изображена предлагаемая установка, вид спереди; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1.

Установка состоит из корпуса 1 (см. фиг. 1), в котором на опорах качения 2 установлен приводной внутренний формодержатель 3 в виде кольца. Вращение его осуществляется приводом 4 (см. фиг. 3). На внутреннем формодержателе 3 закреплены направляющие 5, в которых установлены концентрично последнему сегментные формодержатели 6, составляющие внешний формодержатель. На формодержателях 3 и 6 закреплены полуформы 7 и 8 (фиг. 3). Контакт в зоне соединения полуформ обеспечивается прижимной планкой 9, содержащей ролики 10 и пружины 11. На сегментных формодержателях 6 закреплены цапфы 12, которые взаимодействуют с замыкающим клином 13 и размыкающим клином 14. Заливочное устройство 15 установлено на стыке между полуформами 7 и 8 и состоит из сопла 16 и полоза 17 (фиг. 2). Стыки между формами имеют каналы 18 и 19 и паз 20 V-образного профиля (фиг. 3). Паз 20 сопрягается с соплом 16 и полозом 17. Между плуформами 7 и 8 размещена несущая лента 21 (фиг. 1). Полуформы имеют ряд форм 22 и 23, которые в замкнутом состоянии образуют полости, соответствующие профилю соединительных элементов (фиг. 3).

Установка работает следующим образом.

Несущую ленту 21 (фиг. 1) протягивают в зазор между формами 7 и 8 (механизм протягивания условно не показан) в направлении, указанном стрелкой. При этом ленту ориентируют относительно каналов 18 и 19. Включают привод 4 (фиг. 3). Внутренний формодержатель 3, а вместе с ним и сегментные формодержатели 6, начинают вращаться в направлении, указанном стрелкой на фиг. 1. Цапфа 12 наезжает на неподвижный клин 13 и сегментный формодержатель 6 по направляющим 5 приближается вместе с закрепленными на нем полуформами 7 к полуформам 8, зажимая ленту 21. Таким образом, происходит, предварительное смыкание форм. Окончательно формы смыкаются при движении сегментного формодержателя 6 между внутренним формодержателем 3 и роликами 10 прижимной планки 9. Сопло 16 находится в пазу 20 (фиг. 2). При сопряжении сопла с формами 22 и 23 происходит впрыск термопластичного материала. После прохождения литьевого сопла 16 формы запираются полозом 17 (фиг. 2). Размыкаются формы при наезжании цапфы 12 сегментного формодержателя 6 на клин 14 (фиг. 1) и лента с готовыми звеньями соединительных элементов 25 выводится в направлении, указанном стрелкой на фиг. 1.

Предложенная конструкция позволяет существенно снизить трудозатраты на изготовление сменного инструмента, что значительно снизит себестоимость застежки-молнии. Кроме этого, использование предлагаемого решения значительно повысит качество отливаемых изделий. (56) Авторское свидетельство СССР N 1541068, кл. В 29 D 5/00, 1988.

Использование: относится к производству застежки-молнии с цепями соединительных элементов из термопластичного материала и может быть использовано в текстильной промышленности для снижения эксплуатационных затрат и повышения качества изделий. Сущность изобретения: установка содержит заливочное устройство, снабженное запирающим полозом, подпружиненный прижим и полуформ, установленные на фотодержателях. Стыки между формами имеют каналы для размещения несущей ленты и паз V-образного профиля, которому соответствует профиль запирающего полоза. Формодержатели, выполненные в виде кольца, размещены концентрично друг другу, причем расположенный снаружи формодержатель выполнен состоящим из отдельных сегментов, установленных в направляющих. 1 з. п. ф-лы, 3 ил.

Авторы

Даты

1994-04-15—Публикация

1991-02-20—Подача