Изобретение относится к химической технологии, а именно к технологии получения дихлорэтана (ДХЭ) прямым хлорированием этилена.

Известны способы получения ДХЭ прямым хлорированием этилена с отбором продукта из паровой или жидкой фазы (1, стр. 105-107). Агрегат хлорирования с отбором продукта из паровой фазы представляет собой совмещенный реактор с полой нижней реакционной частью, заполненной дихлорэтаном, и верхней ректификационной частью. Хлор и этилен подаются по барботерам в низ реакционной части агрегата хлорирования в соотношении, обеспечивающем 3-10% -ный избыток этилена. Температура в реакционной части 90-100оС. Образующийся ДХЭ в виде паров поступает в ректификационную часть.

Известно также иное аппаратурное оформление этого способа, когда ректификационная колонна и реактор разделены (2). Реактор содержит циркуляционную трубу и распределительные тарелки. Процесс хлорирования ведут при температуре кипения ДХЭ 105-115оС и давлении до 0,2 МПа. Кубовый продукт колонны ректификации подают в нижнюю часть реактора, а пары из реактора направляют в колонну на ректификацию.

Недостатком способа получения ДХЭ с отбором продукта из паровой фазы является то, что вместе с парами продукта в колонну ректификации уходят избыток этилена и инертные примеси, поступающие в реактор с хлором и этиленом. Инертные газы ухудшают процесс ректификации, значительно усложняют схему конденсации конечном итоге образуют абгаз, который либо выбрасывают в атмосферу (1), либо сжигают (2).

Наиболее близким техническим решением является способ получения ДХЭ с отбором продукта из жидкой фазы (1, стр. 106-107), в котором этилен и хлор подают в реактор, заполненный ДХЭ, процесс ведут при 50-60оС. Абгазы из реактора после охлаждения выбрасывают в атмосферу. Съем тепла реакции ведут в теплообменнике с использованием хладагента. Недостатком этого способа является сложность технологии и низкая экономичность, т. к. тепло реакции и абгазы не используют, абгазы загрязняют атмосферу необходимы дополнительные приспособления для обогрева колонн ректификации.

Целью изобретения является упрощение технологии.

Поставленная задача достигается тем, что при одновременном газофазном оксихлорировании и жидкофазном прямом хлорировании этилена при повышенной температуре с отбором целевого продукта из жидкой фазы, ректификацией его и направлении абгазов на стадию оксихлорирования, процесс прямого хлорирования ведут под давлением 0,4-0,6 МПа при 95-115оС, причем температура в кубе колонны ректификации составляет 85-95оС.

Проведение процесса в реакторе прямого хлорирования этилена под давлением 0,4-0,6 МПа с отбором продукта из жидкой фазы позволяет использовать абгазы в качестве сырья в процессе оксихлорирования этилена без установки компрессора, а повышение температуры в реакционной зоне до 95-115оС дает возможность использовать теплоту реакции прямого хлорирования для испарения ДХЭ в системе его ректификации. То и другое значительно упрощает технологию и сохраняет энергозатраты.

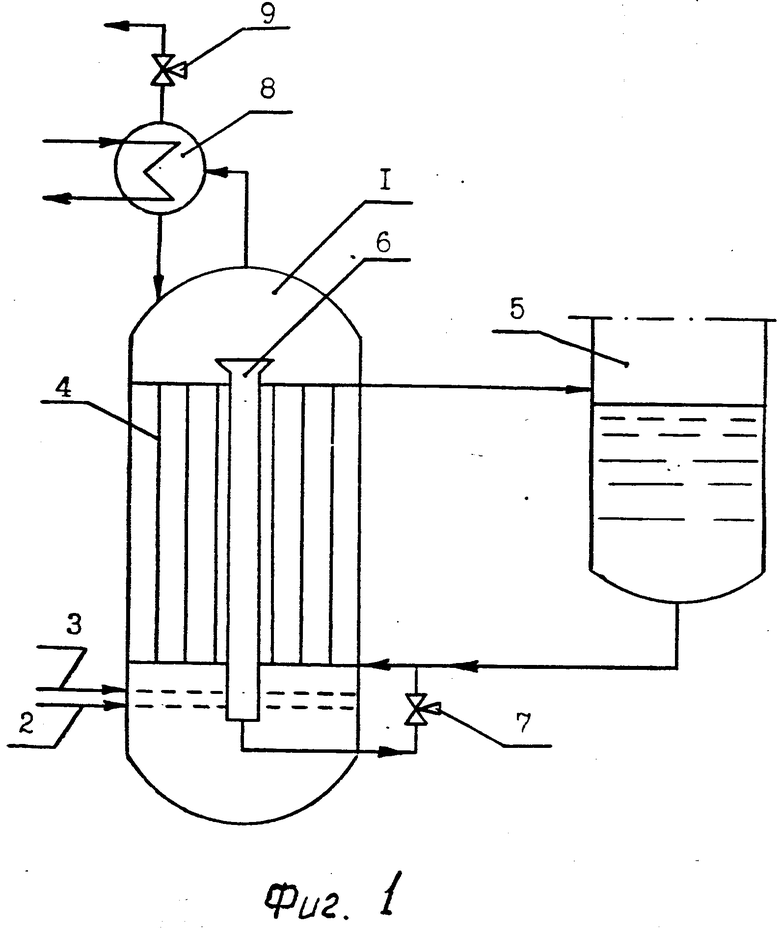

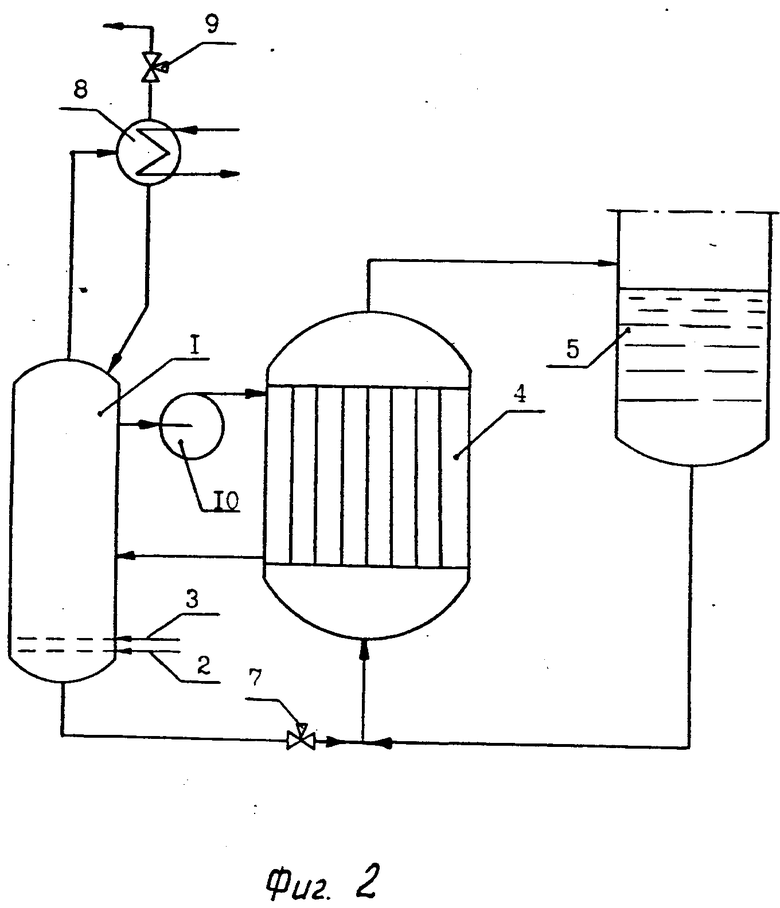

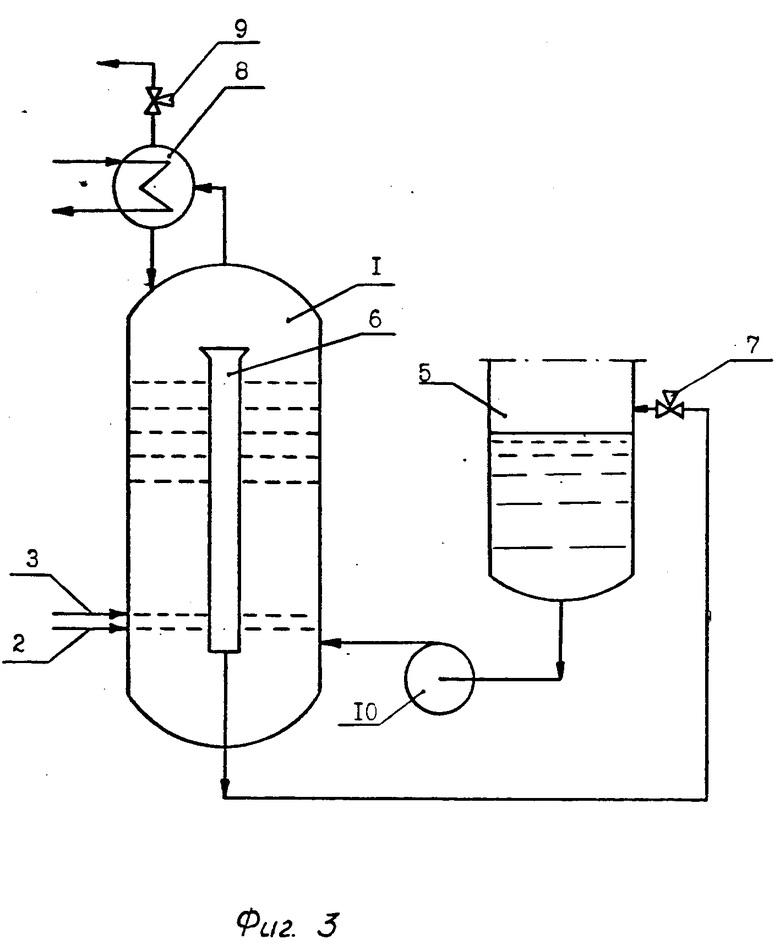

На фиг. 1 изображен вариант технологического оформления способа с использованием встроенного в реактор теплооб- менника; на фиг. 2 - то же, с внешним теплообменником и циркуляционным насосом; на фиг. 3 - то же, с циркуляционным насосом без теплообменника.

П р и м е р 1 (см. фиг. 1). Реактор 1 представляет собой вертикальный цилиндрический аппарат диаметром 3,6 м и высотой 18 м. По оси реактора располагается циркуляционная труба 6 диаметром 0,57 м и высотой 10 м. В нижней части реактора 1 расположены распределители 2 и 3 хлора и этилена барботажного типа. В реактор встроен теплообменник 4.

В реактор 1, заполненный дихлорэтаном через распределители 2 и 3 подают 11,3 т/ч газообразного электролитического хлора концентрацией 95% и 4,7 т/ч этилена. Хлор и этилен реагируют с образованием 15 т/ч ДХЭ. Съем тепла реакции осуществляют в теплообменнике 4 за счет испарения ДХЭ, 15 т/ч которого дросселируют из циркуляционной трубы 6 через клапан 7 в трубную часть теплообменника 4, поддерживая уровень ДХЭ в реакторе 1. Сюда же поступает 70,8 т/ч жидкого ДХЭ из куба ректификационной колонны 5.

ДХЭ кипит в трубках теплообменника 4 при 85-95оС. 85,8 т/ч паров ДХЭ из верхней части теплообменника 4 поступают на ректификацию в колонну 5.

Абгазы в количестве 1 т/ч с концентрацией этилена 65-70% из реактора 1 поступают в обратный холодильник 8, охлаждаются до 50-60оС, затем, через клапан 9, регулирующий давление в реакторе 1, выходят в реактор оксихлорирования (на схеме не показан). Сконденсировавшийся в холодильнике 8 ДХЭ сливается в реактор 1.

В реакторе 1 давление 0,4-0,6 МПа, температура 105-115оС. В колонке 5 температура 85-95оС, давление атмосферное.

П р и м е р 2 (см. фиг. 2). В реактор 1, представляющий собой полый аппарат диаметром 2 м и высотой 18 м, заполненный ДХЭ, через распределители 2 и3 подают NN, 3 т/ч хлора и 4,7 т/ч этилена. Хлор и этилен реагируют с образованием 15 т/ч ДХЭ. Дихлорэтан в количестве 1618 т/ч с температурой 115оС из верхней части реактора 1 насосом 10 прокачивают через межтрубное пространство теплообменника 4, охлаждая до 100оС, и возвращают в нижнюю часть реактора 1. 15 т/ч ДХЭ снизу реактора 1 клапаном 7 дросселируют в трубное пространство теплообменника 4, сюда же направляют 70,8 т/ч ДХЭ c температурой 85-95оС из куба ректификационной колонны 5.

Пары ДХЭ в количестве 85,8 т/ч из верхней части теплообменника 4 поступают в колонну 5 на ректификацию.

Абгазы в количестве 1 т/ч с концентрацией этилена 65-70 об. % из реактора 1 поступают в обратный холодильник 8, охлаждаются до 50-60оС, затем через клапан 9 выходят в реактор оксихлорирования (на схеме не показан). Сконденсировавшийся в холодильнике 8 ДХЭ сливается в реактор 1.

В реакторе 1 давление 0,4-0,6 МПа, температура 115оС. В колонне 5 температура 85-95оС, давление атмосферное.

П р и м е р 3 (см. фиг. 3). Дихлорэтан в количестве 1025 т/ч из куба колонны 5 с температурой 85-95оС насосом 10 подают вниз реактора 1, представляющего собой аппарат диаметром, 3,6 м, высотой 18 м с встроенной циркуляционной трубой 6 диаметром 0,57 м и высотой 10 м. В реактор 1 встроены 5 распределительных тарелок. В реактор 1 ДХЭ поднимается вверх, в его среде реагируют 11,3 т/ч хлора и 4,7 т/ч этилена. ДХЭ при этом нагревается до 105-115оС, затем 1040 т/ч его опускается по циркуляционной трубе 6 вниз, выводится из реактора 1 и через устройство 7 снижения давления поступает в ректификационную колонну 5. При снижении давления 85,8 т/ч ДХЭ испаряется, остальной ДХЭ охлаждается до 85-95оС.

В реакторе 1 давление 0,4-0,6 МПа, в колонне 5 атмосферное.

Переработка абгаза осуществляется по аналогии с предыдущими примерами.

Упрощение технологии достигается за счет отказа он дополнительной аппаратуры по обогреву колонн ректификации и устранения необходимости в мероприятиях по утилизации токсичных абгазов. (56) Промышленные хлорорганические продукты. справочник/Под ред. Ошина Л. А. Л. : Химия, 1978, с. 106-107.

Технологический регламент 213-87 отделения получения дихлорэтана цеха N 30. Накопительная ведомость 1, Саянск, 1988.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения винилхлорида | 1987 |

|

SU1740364A1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,2-ДИХЛОРЭТАНА | 1977 |

|

SU728372A1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,2-ДИХЛОРЭТАНА | 1991 |

|

RU2021244C1 |

| Способ получения 1,2-дихлорэтана | 1982 |

|

SU1396960A3 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИСПОЛЬЗОВАНИЯ ТЕПЛОТЫ РЕАКЦИИ, ВЫДЕЛЯЮЩЕЙСЯ ПРИ ПОЛУЧЕНИИ 1,2-ДИХЛОРЭТАНА | 2006 |

|

RU2437869C2 |

| Способ получения 1,2-дихлорэтана | 1982 |

|

SU1480758A3 |

| СПОСОБ ПОЛУЧЕНИЯ 1,2-ДИХЛОРЭТАНА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2002 |

|

RU2233828C2 |

| ИНТЕГРИРОВАННЫЙ СПОСОБ ПОЛУЧЕНИЯ ВИНИЛХЛОРИДА | 2001 |

|

RU2184721C1 |

| Способ переработки продуктов пиролиза дихлорэтана | 1990 |

|

SU1773899A1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,2-ДИХЛОРЭТАНА | 1992 |

|

RU2072974C1 |

Использование: как растворитель. Условия синтеза: хлорирование этилена при давлении 0,25 - 1,5 МПа, абгазы со стадии хлорирования направляют на стадию газофазного оксихлорирования этилена без дополнительного сжатия, при давлении на стадии хлорирования, превышающем на 0,05 МПа давление на стадии оксихлорирования. Повышается экономичность процесса. 3 ил.

СПОСОБ ПОЛУЧЕНИЯ ДИХЛОРЭТАНА путем хлорирования этилена при давлении 0,25 - 1,5 МПа, отличающийся тем, что, с целью упрощения технологии, абгазы со стадии хлорирования направляют непосредственно на стадию газофазного оксихлорирования этилена без дополнительного сжатия и процесс на стадии хлорирования ведут под давлением, превышающим давление на стадии оксихлорирования по крайней мере на 0,05 МПа.

Авторы

Даты

1994-04-15—Публикация

1989-06-13—Подача