Изобретение относится к способу получения 1,2-дихлорэтана, используемого в качестве растворителя, а также в качестве исходного продукта для получения винилхлорида.

Известен способ получения 1,2-дихлорэтана хлорированием этилена в среде кипящего 1,2-дихлорэтана в присутствии хлорного железа с использованием тепла реакции для ректификации образующегося дихлорэтана. Процесс осуществляют при 80-120оС под давлением до 1,5 атк при мольном соотношении этилена к хлору 1,2: 1.

Наиболее близким к описываемому способу по технической сущности и достигаемому результату является способ получения 1,2-дихлорэтана взаимодействием этилена и хлора в среде жидкого 1,2-дихлорэтана в присутствии хлорного железа при 20-80оС в двух последовательных реакционных зонах. В первую зону вводят все количество хлора и 0,9-1,0 моль этилена на один моль поданного хлора, а во вторую зону - остальное количество этилена из расчета, чтобы суммарная подача этилена в обе зоны не превышала 1,02 моль этилена на 1 моль хлора. Температуру в первой реакционной зоне поддерживают на 2-60оС, ниже чем во второй, в первой зоне предпочтительна температура 60-63оС, во второй - 65-70оС.

Основной недостаток известного способа заключается в низком съеме продукта с единицы объема реакционной массы (порядка 250 г/л ч), а также в проведении процесса с избытком этилена (2-13 об. % ), что сказывается на его повышенном расходе.

Целью настоящего изобретения является уменьшение расхода этилена и повышение производительности процесса.

Поставленная цель достигается описываемым способом получения 1,2-дихлорэтана взаимодействием этилена и хлора в среде жидкого 1,2-дихлорэтана в присутствии катализатора хлорного железа в двух последовательных реакционных зонах, при суммарной подаче исходных реагентов с стехиометрическом соотношении, - причем в первой зоне процесс ведут при температуре кипения 1,2-дихлорэтана, при мольном соотношении этилена и хлора 1,03-1,2: 1, а во второй зоне процесс ведут при температуре 10-40оС, при мольном соотношении этилена и хлора 1: 1,05-1,5, предпочтительно в качестве среды использовать 20-60 мас. % неочищенного 1,2-дихлорэтана, полученного окислительным хлорированием этилена, или возвратного 1,2-дихлорэтана с пиролиза последнего.

Предпочтительно также отбирать из реакционной зоны 3-20 мас. % реакционной массы, которую подвергают очистке от высококипящих и смолистых примесей и возвращают в процесс.

Отличительными признаками способа является проведение процесса при вышеуказанных температурах в первой и во второй реакционной зонах, при вышеуказанном мольном соотношении этилена и хлора также в первой и во второй реакционной зоне соответственно. При этом предпочтительно процесс ведут при использовании в качестве среды данного процесса 20-60 мас. % неочищенного 1,2-дихлорэтана, полученного окислительным хлорированием этилена или возвратного 1,2-дихлорэтана с установки пиролиза 1,2-дихлорэтана. Предпочтительно процесс ведут при отборе 3-20 мас. % реакционной массы, которую подвергают очистке от высококипящих и смолистых примесей на отдельной установке и возвращают очищенный 1,2-дихлорэтан в процессе.

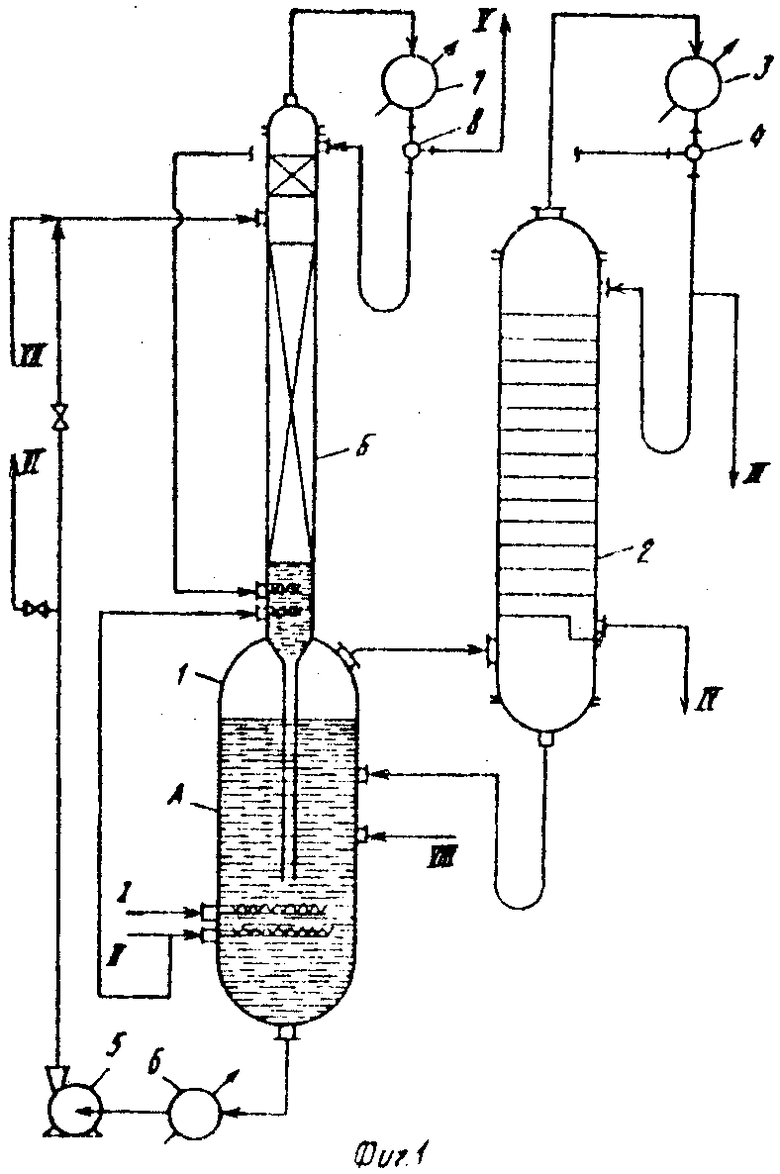

На фиг. 1 и 2 представлены варианты принципиальной схемы осуществления данного способа.

Согласно изобретению реактор 1 состоит из двух зон А и Б. Этилен I и большую часть хлора II в соотношении 1,03-1,2-1 (моль) подают через распределительные устройства в нижнюю часть зоны А, заполненную 1,2-дихлорэтаном. Реакция протекает с выделением тепла. Это тепло используют для нагревания дихлорэтана до температуры кипения, при которой проводят процесс в зоне А, а избыток тепла идет на испарение продуктов реакции и их ректификацию. Для этого пары дихлорэтана и образующихся за счет более глубокого хлорирования основного продукта полихлоридов, а также непрореагировавший этилена направляют в реактификационную колонну 2, где происходит разделение смеси. Из верхней части колонны 2 паровую фазу подают в дефлегматор 3, а затем в фазоразделитель 4. Сконденсировавшийся продукт частично возвращают в колонну в виде флегмы, а частично выводится как товарный продукт III. С нижней тарелки колонны отбирают трихлорэтан - сырец IV, содержащий 1,2-дихлорэтан и полихлориды. Несконденсировавшиеся в конденсаторе 3 газы, содержащие в основном, этилен, из фазоразделителя 4 направляют в нижнюю часть зоны Б реактора 1. Туда же вводят хлор, причем избыток последнего поддерживают на уровне 5-50 мол. % . Зона Б выполнена в виде колонны, заполненной насадкой, по которой сверху вниз стекает дихлорэтан. Последний насосом 5 подают в зону Б из зоны А, предварительно захолодив в холодильнике 6. Газы, поднимаясь вверх, растворяются в стекающем 1,2-дихлорэтане и реагируют с образованием целевого продукта 1,2-дихлорэтана. При этом в зоне Б происходит практически полное связывание этилена. Собирающийся в нижней части этой зоны дихлорэтан (вводимый из вне и вновь образованный) с растворенным в нем непрореагировавшим хлором возвращают по сливной трубе в зону А. Сверху реактора 1 абгазы, состоящие, главным образом, из паров 1,2-дихлорэтана и некоторого количества хлористого водорода, подают в конденсатор 7, а затем в фазоразделитель 8. Сконденсированную часть из последнего возвращают в зону Б, а газовую зону У направляют на санитарную колонну.

Высокая температура, поддерживаемая в зоне А, способствует образованию смолистых продуктов. Во избежание их накопления в этой зоне часть дихлорэтана IV по мере надобности подают на реактификационную установку для очистки дихлорэтана от полихлоридов и смол. Очищенный дихлорэтан VII смешивают с захоложенным и подают в верхнюю часть зоны В.

В качестве захоложенного 1,2-дихлорэтана можно использовать дихлорэтан с установки окислительного хлорирования этилена или возвратный дихлорэтан с установки пиролиза 1,2-дихлорэтана. Подача дихлорэтана с этих установок составляет 20-85 мас. % (от количества образующегося дихлорэтана в реакционной системе) и преследуют цель его очистки. В реакционной зоне происходит хлорирование непредельных, которые присутствуют в дихлорэтане - сырце с установки оксихлорирования и возвратном дихлорэтане с установки пиролиза, а также бензола, находящегося в последнем. Затем в ректификационной части зоны А происходит отделение примесей с получением товарного 1,2-дихлорэтана требуемой кондиции.

Для уменьшения образования полихлоридов в реактор I вводят хлорное железо VIII в количестве 0,01-0,05 мас. % от получающегося 1,2-дихлорэтана. Ввод хлорного железа можно осуществить несколькими путями:

1) подачей в систему, преимущественно в зону А, раствора хлорного железа в дихлорэтане VIII;

2) загрузкой железной насадки небольшого пространства над распределительным устройством в зоне А;

3) использование железной насадки в зоне Б.

В последних случаях хлорное железо образуется за счет реакции железной насадки с хлористым водородом, получающимся в результате побочных реакций.

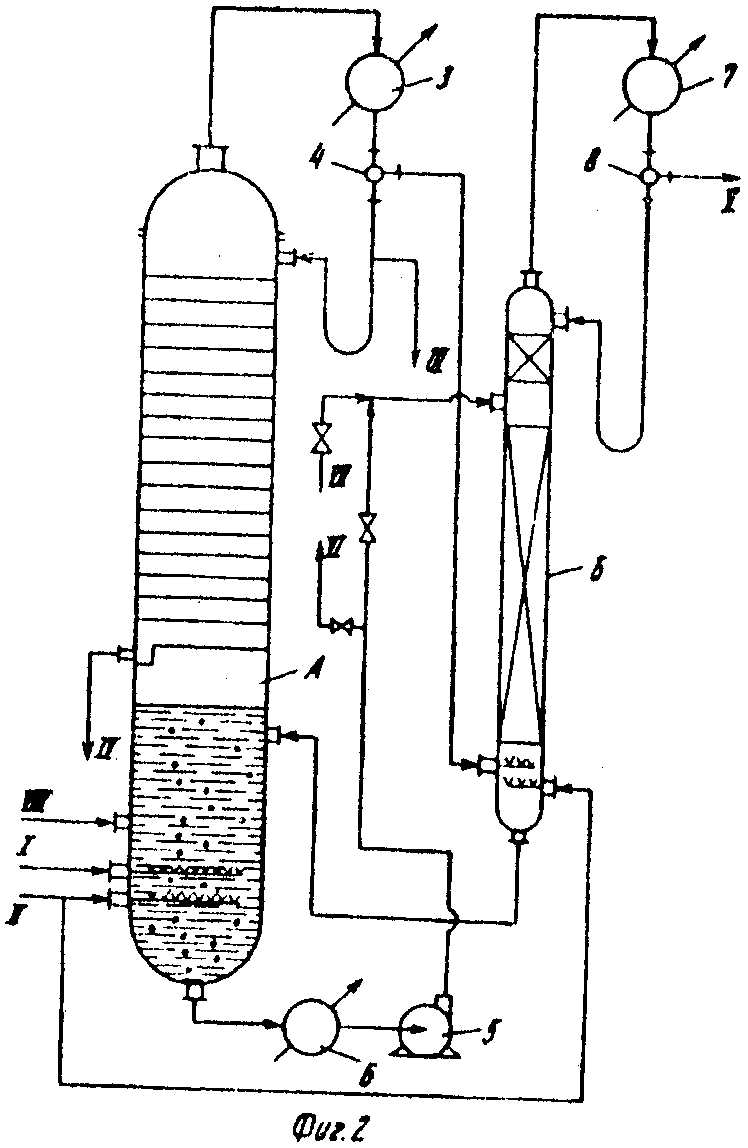

На фиг. 2 представлен второй вариант схемы, по которой возможно осуществление данного процесса. Здесь реакционные зоны А и В выполнены раздельно, а аппарат I представляет собой совмещенный агрегат реакционной зоны А и ректификационной колонны дихлорэтана.

П р и м е р 1. В реакционную зону А вводят хлор и этилен в соотношении 1: 1,2, причем часть хлора поступает в виде раствора в дихлорэтане из зоны Б. Хлорирование ведут при давлении 1,5-2,0 атм и температуре 105-110оС. В зону Б, заполненную железной насадкой, подают этиленсодержащие газы после фазоразделителя 4 и хлор в 1,5-кратном избытке. Кроме того, в эту же зону подают 1 моль 1,2-дихлорэтана из зоны А и 2,5 моля 1,2-дихлорэтана со стороны из расчета на 1 моль хлора. Температуру поддерживают на уровне 10оС. В этой зоне происходит практически полное связывание этилена. Непрореагировавший хлор растворяется в стекающем 1,2-дихлорэтане и поступает вместе с последним в зону А, где и реагирует с этиленом. Концентрация хлорного железа в дихлорэтане - сырце составляет примерно 0,02 мас. % и поддерживается на одном уровне за счет реакции железной насадки в зоне Б с образующимся в результате побочных процессов хлористым водородом. Съем дихлорэтана достигает 550 г/ч л реакционной массы. С ректификационной колонны получают товарный 1,2-дихлорэтан чистотой 99,97% . Из нижней части зоны А постоянно выводится реакционная смесь в количестве 20 мас. % и направляется на отдельную ректификационную установку для очистки от смолистых. Суммарные конверсии по хлору и этилену близки к 100% .

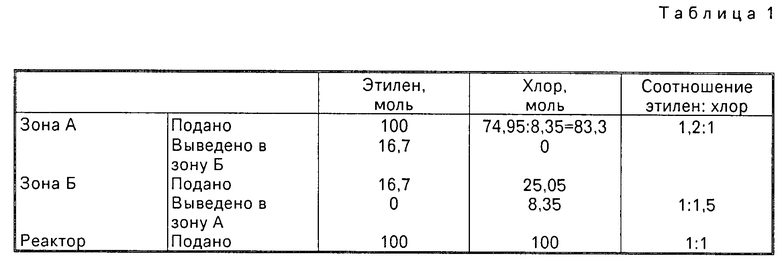

Баланс хлора и этилена в системе приведен в табл. 1.

П р и м е р 2. В реакционной зоне А поддерживают те же условия, что и в примере 1, только соотношение этилен: хлор равно 1,03: 1. Кроме того, в зону А непрерывно вводят раствор хлорного железа в 1,2-дихлорэтане таким образом, чтобы концентрация хлорного железа и дихлорэтане-сырце составляла 0,035 мас. % . В зону Б, заполненную керамической насадкой, подают охлажденную до 40оС реакционную смесь из нижней части зоны А в количестве 10 мас. % от находящегося в ней дихлорэтана-сырца, этиленсодержащие газы после фазоразделителя 4 и хлор в избытке по отношению к этилену на 5 мол. % . Суммарная конверсия по хлору равна ≈100% , по этилену - 99,7% . Съем дихлорэтана достигает 600 г/ч л реакционной массы. Чистота дихлорэтана-ректификата не ниже 99,94% .

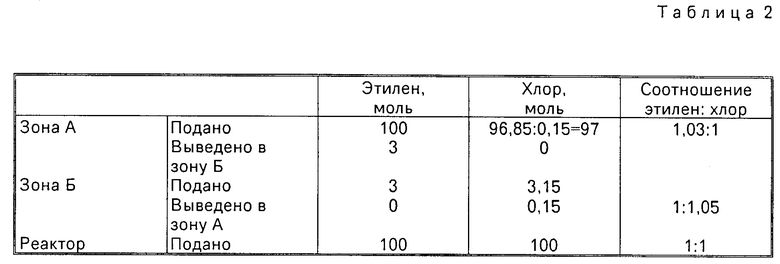

Баланс хлора и этилена в системе приведен в табл. 2.

П р и м е р 3. Процесс проводят аналогично примеру 1, только в зону Б вместо ДХЭ из зоны А и ДХЭ со стороны подают 1,2-дихлорэтан с установки пиролиза в количестве ≈20 мас. % от образующегося в зоне А. Этот возвратный дихлорэтан содержит до 0,8 мас. % бензола, до 0,5 мас. % высококипящих полихлоридов и 0,5% легкокипящих примесей, которые в основном, представляют собой винилхлорид, хлоропрен, цис- и транс-дихлорэтилены. Часть этих примесей (бензол, винилхлорид, цис- и транс-дихлорэтилены) хлорируют в зонах Б и А с образованием высококипящих продуктов, которые затем отделяют дистилляцией в ректификационной части зоны А и в концентрированном виде выводят из этой зоны насосом 5 на установку выделения. Количество выводимого продукта составляет 3 мас. % от реакционной массы. После очистки примерно 50% 1,2-дихлорэтана возвращают в реакционную систему. Чистота товарного 1,2-дихлорэтана не ниже 99,2% .

П р и м е р 4. Процесс проводят по аналогии с примером 3 только вместо возвратного 1,2-дихлорэтана с установки пиролиза подают неочищенный 1,2-дихлорэтан с установки окислительного хлорирования этилена в количестве ≈50% вес от образующегося дихлорэтана в зоне А. Основные примеси в неочищенном 1,2-дихлорэтане с установки оксихлорирования: 1,1-2-трихлорэтан - до 0,3% , четыреххлористый углерод - до 0,4% , винилхлорид, цис- и трансдихлорэтилены - в сумме до 0,02 мас. % и трихлорэтилен около 0,05% . Непредельные хлоралкены при хлорировании дают предельные полихлориды с более высокой температурой кипения. Поэтому товарный 1,2-дихлорэтан, выходящий из ректификационной части зоны А, имеет чистоту не ниже 99,6 мас. % . Из нижней части зоны А часть 1,2-дихлорэтана в количестве 5% от массы реакционной массы подают на установку очистки.

После очистки 70% 1,2-дихлорэтана возвращают в реакционную систему.

Таким образом, при осуществлении данного способа конверсия этилена достигает 100% , что позволяет сократить потери этилена на 3-10% . Данный способ позволяет также увеличить съем 1,2-дихлорэтана с литра реакционной массы до 600 г/ч (в прототипе не превышает 300 г/ч), т. е. увеличить производительность в 2 раза. (56) Патент США N 2929852, кл. 260-660, опублик. 1960.

Патент СССР N 485590, кл. C 07 C 19/02, 26.12.73.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ 1,2-ДИХЛОРЭТАНА | 1991 |

|

RU2021244C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО ВИНИЛА | 1991 |

|

RU2024475C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛХЛОРИДА | 2000 |

|

RU2179965C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ТОНКОДИСПЕРСНЫХ ТВЕРДЫХ, СМОЛИСТЫХ И ВЫСОКОКИПЯЩИХ ПОБОЧНЫХ ПРОДУКТОВ ИЗ РЕАКЦИОННЫХ ГАЗОВ ПИРОЛИЗА ДИХЛОРЭТАНА В ПРОИЗВОДСТВЕ ВИНИЛХЛОРИДА | 2003 |

|

RU2252207C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛХЛОРИДА | 2000 |

|

RU2179546C1 |

| Способ получения 1,2-дихлорэтана и его вариант | 1983 |

|

SU1299496A3 |

| СПОСОБ ВЫДЕЛЕНИЯ ТОНКОДИСПЕРСНЫХ ТВЕРДЫХ, СМОЛИСТЫХ И ВЫСОКОКИПЯЩИХ ПОБОЧНЫХ ПРОДУКТОВ ИЗ РЕАКЦИОННЫХ ГАЗОВ ПИРОЛИЗА ДИХЛОРЭТАНА В ПРОИЗВОДСТВЕ ВИНИЛХЛОРИДА | 1998 |

|

RU2153486C2 |

| СПОСОБ ПОЛУЧЕНИЯ 1,2-ДИХЛОРЭТАНА | 1992 |

|

RU2072974C1 |

| Способ очистки непрореагировавшего в процессе пиролиза 1,2-дихлорэтана | 1978 |

|

SU1110379A3 |

| Способ получения дихлорэтана | 1972 |

|

SU523072A1 |

Авторы

Даты

1994-05-30—Публикация

1977-04-15—Подача