Изобретение относится к химической технологии, в частности к способам получения 1,2-дихлорэтана, который используется в качестве полупродукта для синтеза винилхлорида или растворителя в органическом синтезе.

Известен способ получения 1,2-дихлорэтана путем оксихлорирования этилена с использованием хлористого водорода и воздуха или кислорода с добавлением азота при температуре 200-250оС и давлении 1,7 ˙105 - 5˙105 Па в присутствии гетерогенного катализатора (см. заявку ФРГ N 3226042, кл. C 07 C 19/045, 17/156, опубл. 1984 г.).

Недостатком известного способа является сложность проведения процесса, использование повышенных температур и давления, наличие в отходящих из реактора газах окиси углерода, использование для охлаждения выходящей из реактора газовой смеси водных растворов каустической соды.

Известен способ получения 1,2-дихлорэтана путем взаимодействия этилена и хлора в жидкой фазе при температуре не ниже 83оС в присутствии катализатора - хлорида железа (III), ингибитора побочных реакций и кислорода, причем выделяющееся при реакции тепло используется для обогрева куба колонны для отделения высококипящих компонентов (см. заявка ФРГ N 3604968, кл. C 07 C 19/045, опублик. 1986).

Согласно известному способу в реактор, заполненный ДХЭ, подают этилен, хлор в смеси с кислородом (0,1-10 мол.%).В качестве катализатора используют хлорид железа (III). В реакционную среду вводят 0,001-0,1 мас.% ингибиторов побочных реакций, в качестве которых используют бензол, крезол, их производные, амины и пр. Образующиеся пары 1,2-дихлорэтана контактируют с жидкостью в контактной зоне, поступают в теплообменник, который является кипятильником ректификационной колонны, а несконденсированные пары 1,2-дихлорэтана, кислород, этилен и другие низкокипящие компоненты направляются в другой реактор, где этилен реагирует с дополнительно вводимым хлором, а содержащий в парах 1,2-дихлорэтан конденсируется и в дальнейшем осуществляется ректификация 1,2-дихлорэтана-сырца.

Основным недостатком известного способа является многостадийность процесса. Кроме того, при утилизации этилена возникают определенные сложности, связанные с контролем расхода дополнительного хлора, вводимого во второй реактор, где осуществляется взаимодействие избыточного этилена с хлором.

Следует отметить, что последующая утилизация абгазов, содержащих хлор, этилен, хлористый водород, кислород, в значительной степени усложняет процесс получения 1,2-дихлорэтана.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения 1,2-дихлорэтана путем хлорирования этилена в жидкой фазе в присутствии катализаторов при температуре 90-160оС и давлении не менее 3 ˙105 Па, последующего удаления катализаторов, очистки 1,2-дихлорэтана и абгазов (см. заявка ЕПВ N 113287, кл. C 07 C 19/045 17/02, опубл. 1984 г.).

Согласно известному способу хлор, содержащий 0,2-3,0 мас.% кислорода, и этилен, инжектируют в реакционную среду, содержащую 1,2-дихлорэтан и катализатор. В качестве катализатора используют хлориды железа, сурьмы, олова в количестве 0,005-0,5 мас.%. Процесс ведут в избытке этилена при молярном соотношении этилена и хлора (1,01-1,2):1, скорости инжекции этилена более 10 м/с, и скорости подачи хлора 1-100 м/с. Катализатор от 1,2-дихлорэтана отделяют промывкой водой или дистилляцией, или осаждением углекислым кальцием или гидроксидом кальция, а 1,2-дихлорэтан, не содержащий воды и катализаторов, подвергают ректификации в системе из нескольких колонн. Абгазы производства 1,2-дихлорэтана подвергают очистке.

Основным недостатком известного способа является невысокое качество 1,2-дихлорэтана-сырца, полученного в процессе производства (95,43-99,73 мас,%). Значительное количество тяжелых хлоруглеводородов (до 0,2-3,0 мас.% ) усложняет последующий процесс ректификации 1,2-дихлорэтана и приводит к удорожанию целевого продукта.

Кроме того, процесс получения 1,2-дихлорэтана проводят в избытке этилена с целью исключения проскока хлора через реактор и появления его в отходящих абгазах. Это приводит к повышенному расходу этилена, так как абгазы после выделения 1,2-дихлорэтана либо подвергаются рассеиванию в воздухе, либо сжигаются.

Следует также отметить, что наличие в абгазах производства 1,2-дихлорэтана этилена в смеси с кислородом и следами хлора значительно увеличивает пожаровзрывоопасность технологического процесса.

К недостаткам известного способа следует также отнести большое количество сточных вод, содержащих хлористый водород, остатки катализаторов и др. соединений, которые образуются в процессе производства 1,2-дихлорэтана.

Целью изобретения является повышение качества 1,2-дихлорэтана-сырца, сокращене расхода этилена, снижение пожаровзрывоопасности процесса получения 1,2-дихлорэтана.

Поставленная цель достигается тем, что в способе получения 1,2-дихлорэтана путем взаимодействия этилена с хлором в присутствии кислорода и катализатора - треххлористого железа в жидком 1,2-дихлорэтане при повышенной температуре и давлении, выделения 1,2-дихлорэтана конденсацией, очистки абгазов и 1,2-дихлорэтана-сырца и последующей ректификации 1,2-дихлорэтана, процесс осуществляют при молярном соотношении этилен : хлор 0,995:1,0-1,005: 1,0 при скорости подачи в реактор хлора, содержащего 5,0-10,0 об.% кислорода, 300-900 м3/ч и скорости подачи этилена 268-860 м3/ч в присутствии 0,005-0,5 мас.% хлорида железа (III) при температуре 84-102оС и давлении 1,0˙105 - 1,8˙105 Па, а абгазы со стадии выделения 1,2-дихлорэтана конденсацией, пропускают при 40-80оС через водный 1,0-5,0 мас.% раствор хлорида железа (II), предварительно полученный растворением карбоната железа (II) водным 3,0-10,0 мас.%-ным раствором соляной кислоты, образованным при абсорбции хлористого водорода со стадии очистки 1,2-дихлорэтана-сырца.

Проведение процесса получения 1,2-дихлорэтана при молярном соотношении этилен: хлор 0,995:1 - 1,005:1 в научно-технической и патентной литературе не описано, что связано со значительными трудностями отделения непрореагировавшего хлора из абгазов, образующихся при получении 1,2-дихлорэтана-сырца.

Проведение процесса получения 1,2-дихлорэтана при молярном соотношении этилен : хлор 0,995:1 - 1,005:1,0 позволяет резко сократить расход этилена при производстве 1,2-дихлорэтана и снизить содержание этилена в абгазах после конденсации 1,2-дихлорэтана до 1,0 об.%. Содержание хлора и кислорода в абгазах составляет не более 0,001 и 5,0 об.% соответственно.

Использование в способе получения 1,2-дихлорэтана хлора, содержащего 5,0-10,0 об.% кислорода, позволяет резко снизить образование побочных продуктов и повысить качество 1,2-дихлорэтана сырца.

Использование в способе получения 1,2-дихлорэтана пропускания абгазов после выделения конденсацией 1,2-дихлорэтана через водный 1,0-5,0 мас.% раствор хлорида железа (II) при 40-80оС в научно-технической и патентной литературе не описано.

Использование в способе получения 1,2-дихлорэтана пропускания абгазов через водный раствор хлорида железа (II) позволяет практически нацело удалить из абгазов хлор, который окисляет ионы Fe+2 до F+3, значительно поглощается кислород, хлористый водород и отходящие газы не являются пожаровзрывоопасными.

Водный раствор хлорида железа (II) получают растворением карбоната железа 3,0-10,0 мас.% водным раствором соляной кислоты, которую получают при абсорбции хлористого вдорода после его отделения от 1,2-дихлорэтана-сырца на стадии очистки.

Таким образом, техническое решение как новая совокупность существенных признаков, проявляющая новое техническое свойство, соответствует критерию "существенные отличия".

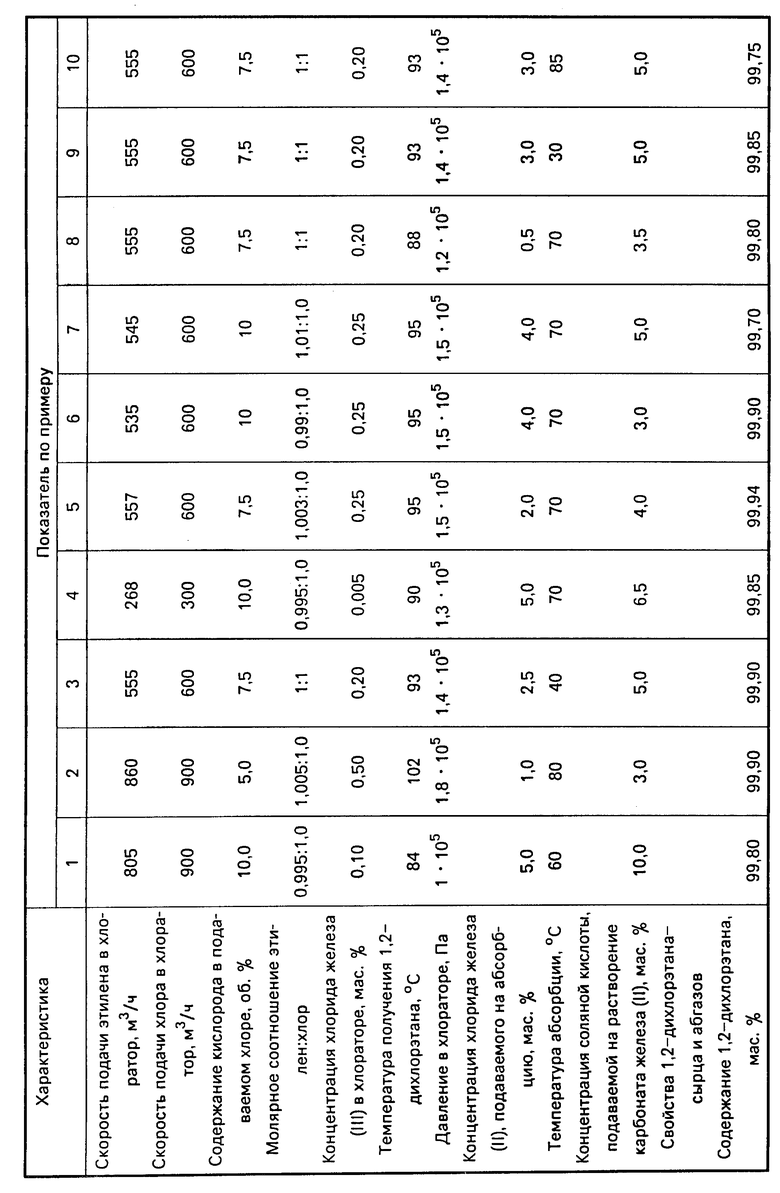

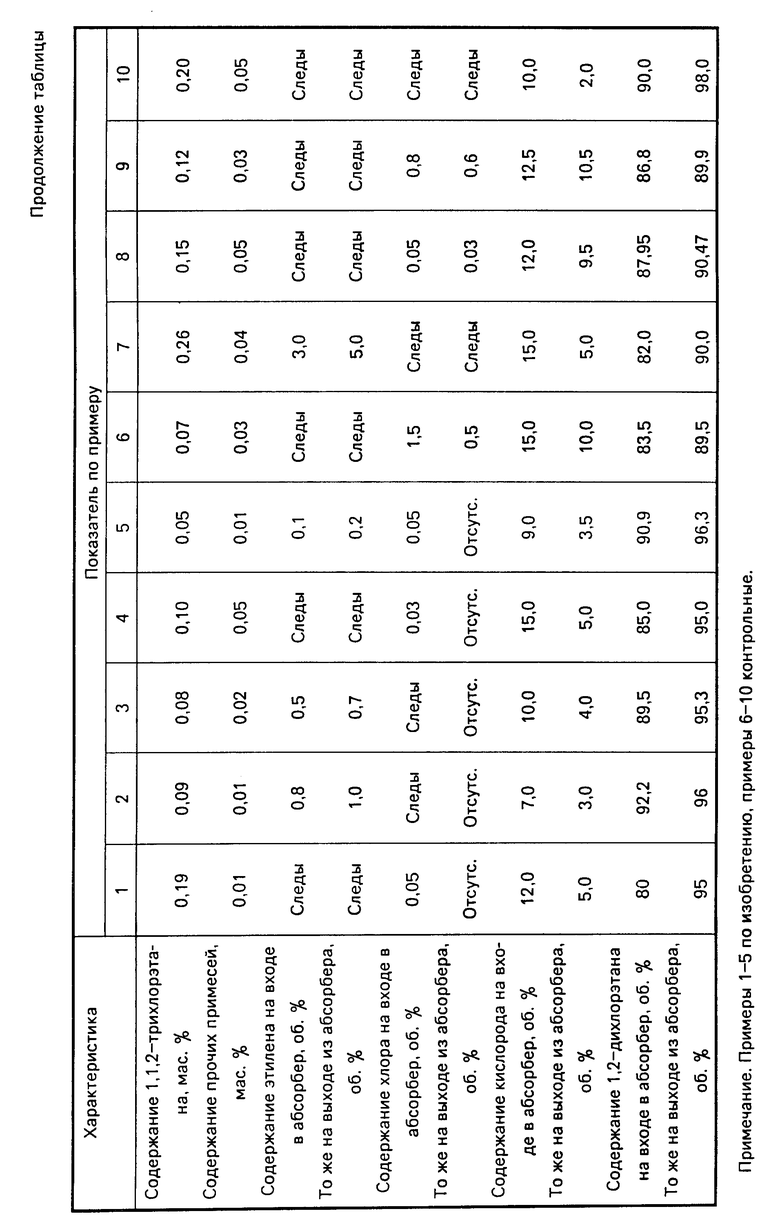

Сущность изобретения иллюстрируется следующими примерами, в которых приведены параметры процесса и свойства 1,2-дихлорэтана-сырца и абгазов.

П р и м е р 1 (по изобретению). В хлоратор, представляющий собой вертикальный цилиндрический аппарат из нержавеющей стали 12Х18Н10Т с шестью перфорированными решетками для предотвращения вертикального перемешивания объемом 22 м3 загружают 12000 кг 1,2-дихлорэтана-сырца и в нижнюю часть реактора по отдельным трубопроводам подают этилен со скоростью 805 м3/ч и давлении 1˙105 Па и хлор, содержащий 10 об.% кислорода, со скоростью 900 м3/ч и давлении 1˙105 Па.

Молярное соотношение этилена к хлору равно 0,995:1,0. Содержание катализатора - хлорида железа (III) в хлораторе - 0,1 мас.%. В результате прохождения реакции между этиленом и хлором, начинающейся в зоне смешивания и завершающейся в реакционной зоне, в реакторе поддерживается температура 84оС, а избыток тепла, выделяющийся в процессе реакции, снимается возвратным 1,2-дихлорэтаном-сырцом, который поступает в нижнюю часть хлоратора из фазоразделителя после охлаждения и конденсации 1,2-дихлорэтана из абгазов. Отходящие из хлоратора газы охлаждаются в коробоновых холодильниках, которые охлаждаются рассолом хлорида натрия с температурой 2-4оС, а сконденсированный 1,2-дихлорэтан отделяется от абгазов в фазоразделителе и поступает в нижнюю часть хлоратора. Абгазы с температурой менее 50оС, содержащие следы этилена, хлора, хлористый водород, несконденсировавшиеся пары 1,2-дихлорэтана и легкие хлоруглеводороды из фазоразделителя поступают в нижнюю часть титановой колонны длиной 8 м и внутренним диаметром 1400 мм, содержащей 6 тарелок, которая орошается со скоростью 6-8 м2/ч водным 5 мас.% раствором хлорида железа (II). При 60оС в колонне происходит абсорбция хлористого водорода, а хлор и кислород практически полностью расходуются в процессе окислительно-восстановительных реакций с хлоридом железа (II), 1,2-дихлорэтан и хлористый водород с верха абсорбционной колонны поступает в игуритовые холодильники, охлаждаемые оборонной водой. Сконденсировавшийся 1,2-дихлорэтан через фазоразделитель самотеком сливается в емкость, а пары 1,2-дихлорэтана и хлористого водорода поступают в игуритовые холодильники, охлаждаемые рассолом с температурой -35оС, для конеднсации 1,2-дихлорэтана. Абгазы из фазоразделителя с температурой (0 - минус 20оС поступают в холодильники-абсорберы, в которых хлористый водород абсорбируется оборотной водой.

Образующийся водный 0,5-1,5 мас.% раствор соляной кислоты циркулирует по замкнутому циклу до содержания HCl в растворе 3,0-10,0 мас.% и затем подается в емкость, содержащую карбонат железа (II), а образующийся при растворении карбоната железа раствор хлорида железа (II) с концентрацией 1,0-5,0 мас.% поступет со скоростью 6-8 м3/ч на орошение титановой абсорбционной колонны.

Содержание 1,2-дихлорэтана, 1,1,2-трихлорэтана и др. хлоросодржащих углеводородов в 1,2-дихлорэтане-сырце в абгазах оценивали хроматографически по ГОСТ 1942-86 раздел 4.

Содержание кислорода в абгазах после абсорбции водным раствором хлорида железа (II) оценивали с помощью кислородомера.

Содержание этилена, хлора в абгазах на входе и выходе из колонны абсорбции оценивали хроматографически (этилен) и иодометрическим титрованием (хлор).

П р и м е р ы 2-5 (по изобретению). Синтез 1,2-дихлорэтана осуществляют, как в примере 1. Загрузки компонентов, условия получения и свойства 1,2-дихлорэтана-сырца и абгазов суммированы в таблице.

П р и м е р ы 6-10 (контрольные). Синтез 1,2-дихлорэтана осуществляют, как в примере 1. Загрузки компонентов, условия получения и свойства 1,2-дихлорэтана-сырца и абгазов суммированы в таблице.

Как видно из данных, суммированных в таблице, проведение процесса получения 1,2-дихлорэтана при молярном соотношении этилен : хлор в меньших соотношениях, чем заявляемые, приводит к значительному содержанию молекулярного хлора в абгазах, что резко увеличивает расход хлорида железа (II), необходимого для полного связывания хлора.

Проведение процесса получения 1,2-дихлорэтана при соотношениях этилен : хлор, больших, чем заявляемые, приводит к значительному перерасходу этилена, утилизация которого из абгазов связана со значительными энергетическими затратами на конденсирование или сжгание абгазов. Возрастает также пожаровзрывоопасность процесса получения 1,2-дихлорэтана из-за наличия в абгазах значительного содержания этилена.

При проведении процесса получения 1,2-дихлорэтана при температурах ниже, чем температура кипения 1,2-дихлорэтана, резко снижается производительность хлоратора.

Температура синтеза и давление в хлораторе обусловлены тем фактом, что процесс получения 1,2-дихлорэтана должен протекать в жидкой фазе, при кипении 1,2-дихлорэтана.

При использовании водных растворов хлорида железа (II) с концентрацией меньшей чем 1,0 мас.%, не достигается полное связывание молекулярного хлора и необходимое улавливание кислорода, что снижает эффективность очистки абгазов (см. пример 8).

Использование более концентрированных растворов хлорида железа (II), чем заявляемые, нецелесообразно из-за гидролиза хлорного железа (III) и выделения в процессе абсорбции нерастворимых оксихлоридов железа.

Проведение абсорбции абгазов при температурах менее 40оС (см. пример 10) не обеспечивает полного удаления из абгазов хлора и кислорода из-за низкой скорости окисления хлорида железа (II).

Проведение абсорбции абгазов хлоридом железа (II) при температурах более 80оС нецелесообразно из-за появления значительного количества нерастворимых оксихлоридов и оксидов железа (III), что усложняет технологический процесс.

Таким образом, предлагаемый способ получения 1,2-дихлорэтана по сравнению с прототипом имеет следующие преимущества:

позволяет повысить качество 1,2-дихлорэтана-сырца за счет уменьшения образования в процессе реакции 1,1,2-трихлорэтана;

позволяет снизить расходные нормы этилена при получении 1,2-дихлорэтана;

позволяет снизить пожаровзрывоопасность процесса;

позволяет практически нацело исключить наличие в абгазах этилена и хлора, что в заметной мере повышает экономичность процесса.

Условия получения 1,2-дихлорэтана, его свойства и свойства абгазов приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ 1,2-ДИХЛОРЭТАНА | 1977 |

|

SU728372A1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,2-ДИХЛОРЭТАНА | 1993 |

|

RU2071461C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССОМ ПОЛУЧЕНИЯ 1,2-ДИХЛОРЭТАНА ИЗ ЭТИЛЕНА И АБГАЗНОГО ХЛОРА | 2001 |

|

RU2200728C1 |

| Способ получения винилхлорида | 1987 |

|

SU1740364A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО ВИНИЛА | 1991 |

|

RU2024475C1 |

| Способ получения хлористого этила и устройство для его осуществления | 1986 |

|

SU1456401A1 |

| СПОСОБ ПРОИЗВОДСТВА ВИНИЛХЛОРИДА ИЗ ЭТАНА И ЭТИЛЕНА (ВАРИАНТЫ) | 2000 |

|

RU2259990C2 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ОКСИХЛОРИРОВАНИЯ ЭТАНА ДО ВИНИЛХЛОРИДА | 1994 |

|

RU2133729C1 |

| СПОСОБ ОЧИСТКИ ХЛОРОФОРМА | 2009 |

|

RU2417211C2 |

| СПОСОБ ПОЛУЧЕНИЯ 3-АЦЕТОКСИТЕТРАГИДРОФУРАНА | 1992 |

|

RU2043347C1 |

Использование: 1,2-дихлорэтан используется как растворитель. Сущность изобретения: для получения 1,2-дихлорэтана процесс ведут при молярном соотношении этилен: хлор 0,995 : 1,0 - 1,005 : 1,0, при скорости подачи в реактор хлора, содержащего 5,0 - 10,0 об.% кислорода, 300-900м3/ч и скорости подачи этилена 268-860м3/ч в присутствии 0,005 - 0,5 мас.% хлорида железа (III) при 84 - 102°С и давлении 1,0·105-1,8·105, а абгазы со стадии выделения 1,2-дихлорэтана конденсацией пропускают при 40 - 80°С через водный 1,0 - 5,0 мас. % раствор хлорида железа (II), предварительно полученный растворением карбоната железа (II) водным 3,0 - 10,0 мас.% раствором соляной кислоты, образованным при абсорбции хлористого водорода со стадии очистки 1,2-дихлорэтана - сырца. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ 1,2-ДИХЛОРЭТАНА путем взаимодействия этилена с хлором в присутствии кислорода и катализатора - треххлористого железа в жидком 1,2-дихлорэтане при повышенных температуре и давлении, выделения 1,2-дихлорэтана конденсацией, очистки абгазов и 1,2-дихлорэтана-сырца и последующей ректификации 1,2-дихлорэтана, отличающийся тем, что целью повышения качества 1,2-дихлорэтана и снижения пожаровзрывоопасности процесса, процесс осуществляют при молярном соотношении этилен : хлор 0,995 - 1,005 : 1,0 при скорости подачи в реактор хлора, содержащего 5 - 10 об.% кислорода, 300 - 900 м3/ч и скорости подачи этилена 268 - 860 м3/ч в присутствии 0,005 - 0,5 мас. % хлорида железа (III) при 84 - 102oС и (1,0 - 1,8) · 105 Па, а абгазы со стадии выделения 1,2-дихлорэтана конденсацией пропускают при 40 - 80oС через водный 1 - 5%-ный раствор хлорида железа (II).

| Устройство для съема проволоки с горизонтальных барабанов с применением приспособления с отгибающимися ножками | 1957 |

|

SU113287A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1994-10-15—Публикация

1991-06-20—Подача