Изобретение относится к цветной металлургии, в частности к способам переработки сульфидных полиметаллических материалов, например, медных и никелевых в жидкой ванне расплава.

Известен способ непрерывной плавки сульфидных материалов в жидкой ванне расплава [1] .

Недостатками способа плавки является большой объем отходящих газов, осложняющий их утилизацию, и весовая себестоимость получаемой товарной продукции (элементарной серы, жидкого сернистого ангидрида и пр. ).

Наиболее близким (прототипом) по технологической сущности и достигаемому эффекту является способ непрерывной плавки сульфидных материалов, включающий их загрузку, продувку ванны расплава кислородсодержащим газом через сопла в присутствии углеродсодержащего топлива с образованием сульфидной и окисленной фаз и выпуск жидких и газообразных продуктов плавки с введением процесса при удельном расходе сульфидных материалов 1,0-3,5 т/ч на один метр квадратный площади ванны с образованием надфурменной и подфурменной зон расплава и при поддержании соотношения сульфидной и окисленной фаз в надфурменной зоне от 0,05 до 1,0 и подаче кислородсодержащего газа в толщу расплава с напряженностью дутья 5-15 метров кубических на одну тонну расплава в минуту (2).

Недостатками способа является то, что 60-70% рудной серы удаляются с отходящим газом в виде сернистого ангидрида, разбавленного продуктами сгорания топлива и парами воды с необходимостью его переработки для получения товарных продуктов (жидкого сернистого ангидрида, элементарной серы, серной кислоты и т. п. ).

Целью настоящего изобретения является увеличение сквозного извлечения серы из отходящих из печи газов без использования углеродсодержащего восстановителя, повышение экологичности способа, уменьшение количества и увеличение концентрации сернистого ангидрида, поступающего на переработку.

Поставленная цель достигается тем, что способ непрерывной переработки сульфидных материалов, содержащих цветные металлы и железо, включающий плавку материалов в печи жидкой ванны при удельном расходе их 1,0-3,5 т/ч на один метр квадратный площади ванны, образование сульфидной и окисленной фаз в надфурменной зоне, при поддержании необходимого соотношения фаз, подачу в толщу расплава через фурмы кислородсодержащего дутьевого газа с определенной напряженностью дутья на одну тонну расплава в минуту, с образованием в надфурменной зоне штейно-шлаковой эмульсии, получении шлака, штейна заданного состава и газа, согласно изобретению в штейно-шлаковую эмульсию совместно с технологическим кислородом или воздухом, обогащенным кислородом, подают дополнительно после очистки от пыли, паров серы и воды часть отходящего из печи газа, содержащего сернистый ангидрид, сжатого до 1,2-1,5 ати, при этом соотношение в дутьевой смеси кислорода к сернистому ангидриду поддерживают 0,5-1,0, а из оставшейся части отходящих газов сначала получают элементарную серу, после чего из газа получают серную кислоту. Работоспособность заявляемого способа показана в примерах.

П р и м е р. В лабораторную печь для плавки в жидкой ванне с площадью сечения в области фурм 1 метр квадратный непрерывно подавали сульфидный концентрат 2,35 т/ч и флюс. Состав концентрата, мас. % : медь 22,1; никель 1,70; железо 37,45; сера 33,12; остальные 5,63. Плавку вели с образованием в надфурменной зоне сульфидной и окислительной фаз и поддерживали соответственно их соотношение равным 0,4, при этом через фурмы в штейно-шлаковую эмульсию подавали одновременно технологический кислород (содержание кислорода 95-96 об. % ) в объеме 98 нм3/т концентрата и газ, содержащий 91,5 об. % сернистого ангидрида, в объеме 200 нм3/т концентрата, при этом соотношение кислорода к сернистому ангидриду соответствовало 0,5. Отходящий из печи газ в количестве 417 нм3/т концентрата содержал (об. % ) сернистый ангидрид 62; серу элементарную 12,65; азот 4,2; пары воды 20,85. Запыленность отходящего из печи газа 15 г/нм3. Весь объем отходящего газа поступал на очистку от пыли, паров серы и воды в специальный термостат, при этом получено 0,134 т/т концентрата элементарной серы, что составляет 50,49% от всей серы, перешедшей при плавке в газы. После очистки отходящий газ объемом 280 нм3/т концентрата содержал, об. % : сернистого ангидрида 91,5; азота 8,5; при запыленности 6 мг/нм3. Часть отходящего после очистки газа в количестве 204 нм3/т концентрата сжимали до 1,3 ати в компрессоре, а затем смешивали в смесителе с указанным выше количеством (98 нм3/т концентрата) технологическим кислородом и через фуры подавали в штейно-шлаковую эмульсию. Оставшуюся часть отходящего газа, очищенного от пыли паров серы и воды, в количестве 76 нм3/т концентрата, содержащего 91,5 мас. % сернистого ангидрида, направляли на получение элементарной серы восстановлением метаном, при этом было получено 0,103 т/т концентрата элементарной серы, что составило 38,94% от всей серы, перешедшей в газы при плавке. Затем оставшиеся газы, после получения элементарной серы, содержащие сернистый ангидрид и другие соединения серы (сероводород), смешивали с технологическим кислородом и природным газом и сжигали, после дожига концентрация сернистого ангидрида составляла 5 об. % .

Таким образом, получено 400 нм3/т концентрата отходящего газа с содержанием сернистого ангидрида 5 об. % . Это количество газа направляли на получение серной кислоты контактным способом, при этом было получено 0,08 т/т концентрата серной кислоты, что составляет в пересчете на серу 10,32% от всей серы, перешедшей в газы при плавке, а оставшиеся газы в количестве 388 нм3/т концентрата с содержанием 0,12% сернистого ангидрида выбрасывали в атмосферу. Сквозное извлечение серы из отходящих газов составило 99,75% .

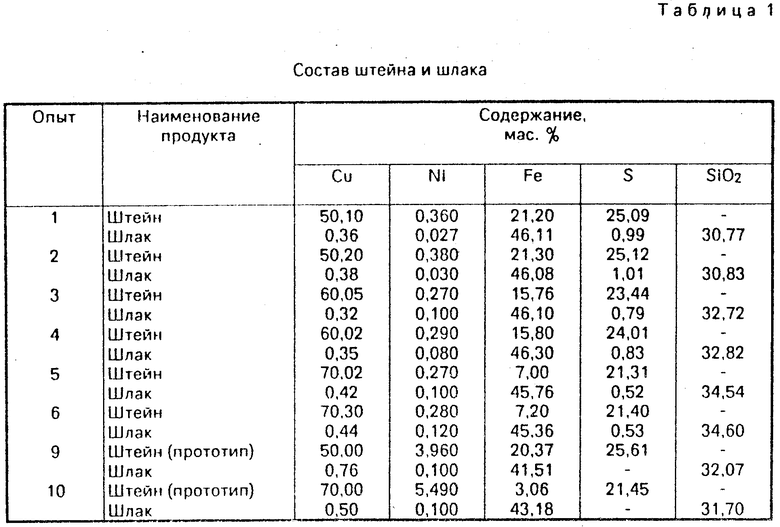

Состав штейна и шлака приведен в табл. 1.

Как видно из табл. 1, в предлагаемом способе по сравнению с прототипом (опыты 9, 10) состав штейна по меди не изменился, а состав шлака по содержанию меди улучшился, например, в опыте 1 в меди 0,36% , а в опыте 9 - 0,76% .

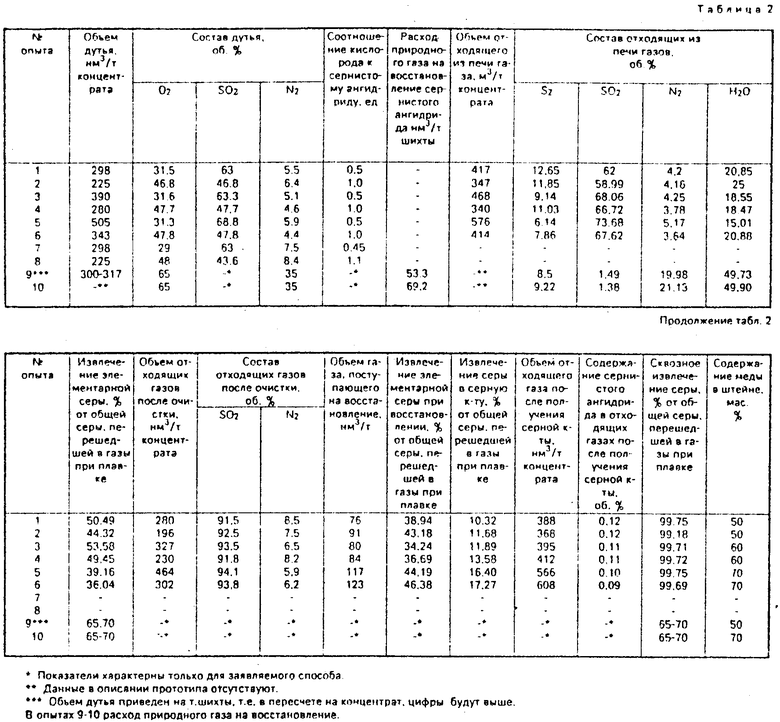

По заявляемому способу проведено 8 опытных плавок, результаты приведены в табл. 2.

Использование заявляемого способа позволит повысить сквозное извлечение серы из отходящих газов с 65-70% до 99-99,75% , снизить расход кислорода на плавку от 1,3 до 2,2 раза, снизить выбросы сернистого ангидрида с 1,38-1,49 до 0,09-0,12 об. % , что обеспечивает экологичность процесса и сохранение окружающей среды, исключить использование при плавке углеродсодержащего восстановителя.

Проведение лабораторных опытов подтверждает возможность применения заявляемого способа в промышленных условиях. (56) Ванюков А. В. и др. Плавка в жидкой ванне. М. , Металлургия, 1988.

Авторское свидетельство СССР N 510842, кл. С 22 В 5/02, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ ПЛАВКИ СУЛЬФИДНЫХ МАТЕРИАЛОВ | 1990 |

|

RU2020170C1 |

| Устройство пирометаллургической переработки сульфидных руд и концентратов | 2023 |

|

RU2817274C1 |

| СПОСОБ ОБЕДНЕНИЯ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ МЕТАЛЛЫ | 2023 |

|

RU2827774C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДНЫХ СУЛЬФИДНЫХ МАТЕРИАЛОВ НА ЧЕРНОВУЮ МЕДЬ | 2008 |

|

RU2359046C1 |

| СПОСОБ НЕПРЕРЫВНОГО КОНВЕРТИРОВАНИЯ МЕДНЫХ СУЛЬФИДНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2071982C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2117060C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ МЕДНОГО КОНЦЕНТРАТА НА ЧЕРНОВУЮ МЕДЬ | 2000 |

|

RU2169202C1 |

| Способ отопления отражательной печи для плавки сульфидной медьсодержащей шихты на штейн | 1991 |

|

SU1802826A3 |

| СПОСОБ ВНУТРИПЕЧНОГО ОБЕДНЕНИЯ ШЛАКОВ В ПЕЧИ ВАНЮКОВА | 1992 |

|

RU2061771C1 |

| Печь для непрерывной плавки сульфидных материалов в жидкой ванне | 1981 |

|

SU998823A1 |

Изобретение относится к цветной металлургии, в частности к плавке в печи Ванюкова (ПВ) с утилизацией отходящих газов. Сущность: с целью увеличения сквозного извлечения серы из газов при плавке и повышения экологичности способа в качестве дутьевого газа при плавке в ПВ используется смесь технологического кислорода с частью отходящего из печи газа. Перед приготовлением дутьевого газа отходящие из печи газы очищаются от пыли, паров серы и воды и сжимаются до 1,2 - 1,5 ати. Подача указанной смеси в расплав при соотношении кислорода к сернистому ангидриду 0,5 - 1,0 позволяет использовать сернистый ангидрид как окислитель и увеличить долю элементарной серы (ЭС) в отходящих из печи газах, и извлечь ее без использования углеродосодержащего восстановителя. Часть газов с высокой концентрацией сернистого ангидрида направляют на восстановление до ЭС по одному из известных способов с поддержанием в отходящих газах после восстановления ЭС около 5% сернистого ангидрида, который направляется на получение серной кислоты. 2 табл.

СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МАТЕРИАЛОВ, содержащих цветные металлы и железо, включающий плавку материалов в печи жидкой ванны при удельном расходе их 1,0 - 3,5 т/ч на 1 м2 площади ванны, образование сульфидной и окисленной фаз в надфурменной зоне при поддержании необходимого соотношения фаз, подачу в толщу расплава через фурмы кислородсодержащего дутьевого газа с определенной напряженностью дутья на 1 т расплава в 1 мин с образованием в надфурменной зоне штейно-шлаковой эмульсии, получение шлака, штейна заданного состава и газа, отличающийся тем, что, с целью увеличения сквозного извлечения серы из отходящих газов за счет повышения содержания элементарной серы в отходящих из печи газах без использования углеродсодержащего восстановителя и повышения экологичности способа, в штейно-шлаковую эмульсию совместно с кислородсодержащим дутьевым газом, в качестве которого используют технологический кислород или воздух, обогащенный кислородом, подают дополнительно после очистки от пыли, паров серы и воды часть отходящего из печи газа, содержащего сернистый ангидрид, сжатого до 1,2 - 1,5 ати, при этом отношение в дутьевой смеси кислорода к сернистому ангидриду поддерживают 0,5 - 1,0, а из оставшейся части отходящих газов сначала получают элементарную серу, а затем из газа получают серную кислоту.

Авторы

Даты

1994-04-15—Публикация

1991-07-08—Подача