Изобретение относится к области ме- тйллургии, к термообработке инструмента, успользуемого для резания цветных спла- GOB и изготовленного преимущественно из г рокованной быстрорежущей стали. Изо- Е ретение может быть использовано в маши- юстроительной промышленности.

; Целью изобретения является увеличе- йие эксплуатационной стойкости инструмента при резании цветных сплавов.

Поставленная цель достигается проведением предварительного термоциклирова- ьия в интервале температур между Мн и температурой на 20...50°С ниже температу- р ы плавления, закалки путем охлаждения от верхней температуры нагрева при термоциклировании до температуры, лежащей между Мн и AI, затем проведением дополнительного термоциклирования в указанном интервале температур и окончательного охлаждения.

Дополнительное термоциклирование, проводимое в процессе закалки,осуществляют путем многократного нагрева до температуры 670°С - А1 и охлаждения до температуры Мн - 600°С, а окончательное охлаждение осуществляют в масле.

Выдержку при нагреве и охлаждении в процессе предварительного и дополнительного термоциклирования выбирают согласно известным нормам и номограммам.

00 СА VI О VI Ю

Выбор температурного интервала предварительного термоциклирования обусловлен тем, что в интервале температур между Мн и температурой на 20...50°С ниже температуры плавления достигается максимальное растворение в твердом растворе легирующих элементов, в первую очередь, вольфрама, что положительно сказывается на повышении теплостойкости, твердости и износостойкости инструмента, эксплуатируемого в условиях повышенных температур из-за высоких скоростей резания цветных сплавов. При этом превышение температуры нагрева при термоциклирова- нии еыше верхнего предела (t™ - 20°C) приводит к значительному росту зерна, что ведет к резкому снижению механических свойств, особенно прочности и вязкости независимо от числа термоциклов, Снижение температуры многократного охлаждения ниже Мн, приводит к образованию так называемого нафталинистого излома, трудноисправимого брака, который заключается в снижении механических свойств стали, в первую очередь вязкости.

Проведение в процессе закалки дополнительного термоциклирования без полиморфных превращений в интервале температур между Мн и AL по-видимому, способствует более равномерному распределению легирующих элементов в структуре, измельчению структурных составляющих и положительно сказывается на эксплуатационных свойствах, в особенности повышается сопротивление адгезии цветных сплавов на режущей кромке инструмента и в конечном счете увеличивается стойкость инструмента при резании цветных сплавов, а также чистота обработанной поверхности.

При проведении предлагаемого способа термической обработки инструмента из быстрорежущей стали многократный нагрев с последующим охлаждением осуществляют как в соляных ваннах, так и в нагревательных печах. Причем, максимальная температура нагрева в нагревательной печи ограничивается наибольшей рабочей температурой печи, которая, как правило, не превышает 1000-1100°С. Составы соляных и щелочных ванн, предназначенных для работы в широком диапазоне температур (160-1300°С) определены общепринятыми нормативами.

Максимальные и минимальные значения скоростей нагрева и охлаждения при термоциклировании ограничены только возможностями нагревательных устройств (соляной ванны и печи).

Оптимальное число циклов (повторений нагрева и охлаждения) быстрорежущей стали при проведении предварительного перед закалкой термоциклирования не превышает 5 двух и существенно упрощает процесс, поскольку последующее увеличение циклов не ведет к улучшению свойств. При проведении в процессе закалки дополнительного термоциклирования без полиморфных пре0 вращений оптимальное число циклов не превышает двух-трех, поскольку последующее увеличение циклов ухудшает свойства стали.

Так же,как и при традиционной закал5 ке, при осуществлении предлагаемого способа желательным является проведение подогрева при температуре 780-880°С с целью умеьшения деформации и трещино- образования инструмента.

0 Применение предлагаемого способа требует, так же как и при традиционной закалке, обязательного проведения двух- или трехкратного отпуска (540-560°С, 1 ч), для получения высокой прочности и вторич5 ной твердости, снятия закалочных напряжений и превращения остаточного аустенита в мартенсит.

Предлагаемый способ распространяется на все стали, принадлежащие к классу

0 быстрорежущих с той лишь разницей, что для каждой марки быстрорежущей стали имеется своя оптимальная температура нагрева и охлаждения при проведении предварительного и дополнительного

5 термоциклирования.

Пример. Термообработку быстрорежущей стали Р6М5 согласно известному и предлагаемому способу осуществляли как в ваннах-печах, так и камерных печах.

0 Закалку гравировочных резцов из стали Р6М5 по предлагаемому способу осуществляли следующим образом:

Предварительно подогретый в электропечи при температуре 850°С инструмент из

5 стали Р6М5 помещали в высокотемпературную соляную ванну, нагретую до температуры закалки 1210-1240°С, т.е. на 20-250°С ниже температуры плавления (для данной стали Р6М5 т™ 1260°С). После прогрева

0 инструмент подстуживали до 1050°С на воздухе и переносили в соляную ванну с температурой ниже AI, но в8ше Мн (для данной стали Р6М5 AI 790°С, Мн 160°С). После выдержки инструмента в низкотемператур5 ной ванне производили окончательный нагрев в высокотемпературной соляной ванне, имеющей температуру нагрева под закалку 1210-1240°С. После выдержки при этой температуре инструмент переносили в соляную ванну, имеющую температуру ниже AL но выше Мн. Затем инструмент подвергали дополнительному термоциклирова- нию путем последовательного помещения в соляные ванны, нагретые до верхней темпе- pi 1туры термоцикла, лежащей между 670°С и AI и до нижней температуры между Мн и 600°С. По окончанию последнего цикла совершали быстрое охлаждение в масле до температуры цеха. После закалки инстру- мэнт подвергали двухкратному отпуску при по 1 ч в электропечи.

| Предварительное термоциклирование быстрорежущей стали осуществляли в двух соляных ваннах, причем низкотемпературная ванна может быть использована в обоих случаях термоциклирования одна и та же, чт о упрощает процесс. В итоге для осуществления предлагаемого способа достаточно ифпользовать 3 нагревательные печи-ван- н(,1.

| Для нагрева инструмента до температу- р4 выше 950°С использовали соляную ванну типа БМФ-2 (ТУ 6-18-310-79), состоящую MoF2.

Для многократного охлаждения при проведении предварительного термоциклирования и многократного охлаждения и нагрева при проведении дополнительного термоциклирования в интервале температур 515-850°С использовали соляную ван- ну, состоящую из 15% NACI, 25% KCI, 20% СзСЬ, 40% ВаС)2, в интервале температур 2(0-540°С использовали щелочную ванну, состоящую из 50% КОН, 50% NaOH, в интервале температур 160-280°С использова- ли щелочную ванну, состоящую из 80% КОН и;20%№ОН.

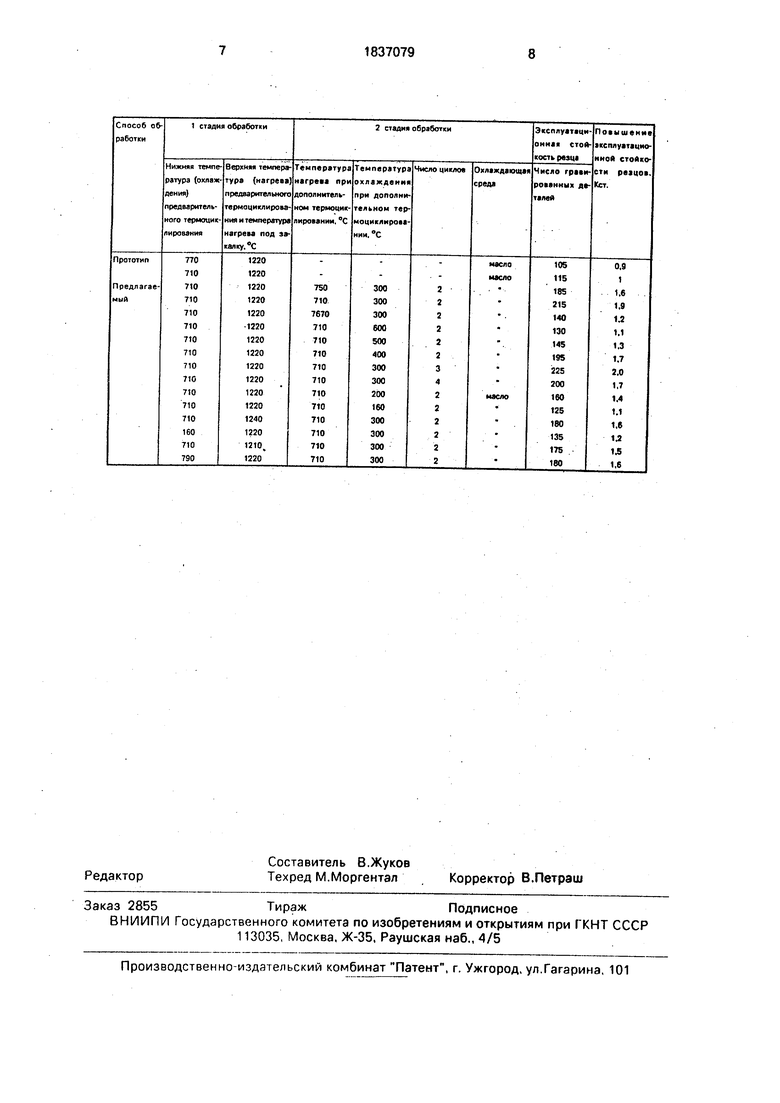

j Эксплуатационную стойкость инструмента оценивали по результатам производственных испытаний резцов гравировочных диаметром 1,5 мм из стали Р6М5 при многократной переточке. Испытания проводили на станке модели 6Л463 при гравировке букв и цифр на деталях типа плата из бронзы БРКМЦЗ-1-Т-70. Условия резания: скорость 12600 об/мин, подача ручная, глубина 0,2-0,3 мм, размер шрифта - шрифт П 3. О стойкости инструмента судили по количеству гравированных деталей, в которых размеры шрифта соответствуют нормативным.

Для повторяемости результатов одного и того же режима термообработки испытывали не менее трез резцов.

Результаты исследования износостойкости инструмента приведены в таблице.

Из приведенных данныхследует, что использование предлагаемого способа термической обработки инструмента из быстрорежущей стали, работающего в условиях резания цветных сплавов, позволяет по сравнению с известным повысить его эксплуатационную стойкость в 1,1-2,0 раза.

Формула изобретения

1.Способ термической обработки режущего инструмента из быстрорежущей стали, включающий термоциклирование с нагревом до ТПл 20 - 50°С и охлаждением в интервале температур Ai...MH, закалку путем охлаждения с верхней температуры нагрева притермоциклировании и отпуск, отличающийся тем, чтэ, с целью повышения эксплуатационной стойкости инструмента при резании цветных сплавов, в процессе закалки инструмента в интервале температур между Мн и AI проводят дополнительное термоциклирование без полиморфных превращений с последующим охлаждением в масле.

2.Способ по п. 1,отличающийся тем, что дополнительное термоциклирование проводят в интервале температур нагрева 670°C...Ai и охлаждения МН...600°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2014 |

|

RU2563382C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1990 |

|

RU2010870C1 |

| Способ термической обработки быстрорежущей стали | 1983 |

|

SU1125268A1 |

| СПОСОБ УПРОЧНЕНИЯ ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1991 |

|

RU2023027C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩИХ СТАЛЕЙ | 2013 |

|

RU2543027C2 |

| Способ низкотемпературной термомеханической обработки изделий из быстрорежущих сталей | 1978 |

|

SU722962A1 |

| Способ термической обработки литой быстрорежущей стали | 1981 |

|

SU1014938A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 1991 |

|

RU2017838C1 |

| Способ термической обработки быстрорежущей стали | 1990 |

|

SU1749268A1 |

| Способ изготовления инструмента с напаянными пластинами из быстрорежущей стали | 1977 |

|

SU734302A1 |

Авторы

Даты

1993-08-30—Публикация

1989-08-21—Подача