Изобретение относится к металлургии и может быть использовано для упрочняющей обработки металлорежущего инструмента.

Известен способ термической обработки инструмента из быстрорежущей стали, включающий его закалку по традиционной технологии, обработку раствором фторсодержащего поверхностно-активного (ФПАВ) и обработку холодом ударным погружением в жидкий азот на 10 мин. При проведении обработки раствором ФПАВ окончательно изготовленный и заточенный инструмент обезжиривают в бензине Б-70, обезвоживают (выдерживают в сушильном шкафу при 120оС в течение 2 ч), наносят ФПАВ, выдерживают в сушильном шкафу при 130оС в течение 2 ч. Из раствора ФПАВ на поверхности инструмента абсорбируются высокомолекулярные барьерные пленки с очень низким запасом поверхностной энергии, локализирующие поверхностные микротрещины и снижающие коэффициент трения [1].

Указанный способ отличается недостаточно высокой износостойкостью инструмента из быстрорежущей стали, а также высокой летучестью и вредностью ФПАВ и нестабильностью процесса.

Наиболее близким по технической сущности и достигаемому эффекту является способ упрочнения инструмента из быстрорежущей стали, включающий обезжиривание поверхности, обработку в 5-10%-ным водном растворе тиоацетамина при 95-100оС, обработку в кипящем 40 %-ном водном растворе окиси молибдена с последующим нагревом до 250-300оС. Данный способ реализуется следующим образом. Предварительно заточенный инструмент обезжиривают уайт-спиритом и помещают в ванну с кипящим 10%-ным водным раствором тиоацетамида, где выдерживают его в течение 30-40 мин до приобретения поверхностью темно-серого цвета. Затем инструмент переносят в другую ванну с кипящим 40%-ным водным раствором окиси молибдена, где обрабатывают в течение 30 мин. По окончании процесса молибденирования инструмент промывают водой, сушат и прогревают в муфельной печи при 250оС в течение 1 ч [2].

Обработка инструмента сначала в растворе тиоацетамида, содержащего в своем составе неметаллические элементы C, N, S, затем в растворе оксида молибдена, содержащего в своем составе кислород и металлический элемент Mo, по-видимому, позволяет создавать на поверхности комплексы тиоацетамида с окисью молибдена, а окончательная изотермическая выдержка при 250-300оС разлагает эти комплексы до образования твердой фазы: сульфидов, нитридов, оксидов, карбидов и их сложных соединений. В результате применения данного способа стойкость инструмента из быстрорежущей стали по сравнению с необработанным увеличивается в 1,5-3 раза.

К недостаткам указанного способа упрочнения следует отнести большую длительность и технологическую сложность выполнения процесса, поскольку требуется многостадийная обработка инструмента в различных растворах, быстрая истощаемость растворов, а также невысокая износостойкость инструмента при резании труднообрабатываемого материала (с повышенной твердостью).

Целью изобретения является увеличение износостойкости инструмента из быстрорежущей стали при резании труднообрабатываемого материала (с повышенной твердостью), а также повышение технологичности процесса.

Поставленная цель достигается проведением предварительной подготовки поверхности инструмента, специальной обработкой в водном растворе при температуре не выше его кипения, в состав которого одновременно входят металло- и неметаллосодержащие компоненты для образования упрочняющей фазы; окончательного нагрева до температуры tкомн - А1, причем все операции полного технологического цикла многократно повторяются.

Окончательный нагрев инструмента осуществляют двумя путями: путем резания труднообрабатываемого материала (повышенной твердости); путем нагрева в печи или печи-ванне ниже температуры 560оС, только в соляной ванне - выше температуры 560оС.

В качестве раствора для специальной обработки инструмента используют водный раствор с концентрацией металлосодержащего компонента в пределах от 10 г/л и неметаллосодержащего компонента в пределах от 1 г/л до их концентрации в случае получения водной суспензии.

Металлосодержащим компонентом служат оксид ванадия, молибдена, титана или хрома, металлосодержащая кислота: ванадатная, молибдатная или титанатная; металлосодержащая соль: ванадат калия, молибдат натрия, титанат натрия или хромат натрия; металлосодержащая щелочь: гидроксид молибдена. Неметаллосодержащим компонентом служат тиомочевина или сульфанол.

Предварительную подготовку поверхности инструмента проводят по общепринятой методике: сначала обезжиривают в любой известной среде для обезжиривания, в частности в среде органических растворителей на основе уайт-спирита, бензина, ацетона, керосина и т.д., затем инструмент промывают, желательно в проточной горячей, потом в проточной холодной воде. В случае наличия следов коррозии или побежалости рекомендуют дополнительно проводить декапирование в 5-10% -ном водном растворе неорганических кислот: серной, соляной и т.д. и последующей промывкой в холодной проточной воде.

Инструмент с подготовленной поверхностью подвергают специальной обработке в водном растворе при 80-100оС. Обработку осуществляют в растворе одного состава, в который входят одновременно металло- и неметаллосодержащие компоненты, что существенно упрощает технологический процесс. Длительность выдержки в растворе варьируют от 15 до 30 мин в зависимости от объема садки инструмента, его размеров, активности рабочего раствора, его концентрации, температуры и т.д. Увеличение длительности обработки в растворе выше указанных пределов не ведет к существенному приросту износостойкости инструмента.

Выбор в качестве металлосодержащего компонента оксида металла, металлосодержащей соли, щелочи или кислоты обусловлен тем, что, во-первых, они являются хорошими поставщиками металла и его окисла для образования на поверхности упрочняющей фазы, во-вторых, по сравнению с другими тугоплавкими соединениями, содержащими тот же металл, оксид, его щелочь, кислота и соль более доступны и дешевы.

Для примера в качестве оксида металла выбрали оксид молибдена MoO3, титана TiO2, ванадия V2O5 или хрома CrO3; в качестве металлосодержащей кислоты - ванадатную HVO3, молибдатную H2MoO4 или титанатную кислоту H2TiO3; в качестве металлосодержащей щелочи - гидроксид молибдена Mo(OH3); металлосодержащей соли - ванадат калия KVO3, молибдат натрия Na2Mo2O7, титанат натрия Na2TiO3, хромат натрия Na2CrO4, поскольку они более эффективны в применяемых рабочих растворах. Но возможно использование в качестве металлосодержащего компонента и других соединений, а в окислах - других металлов.

Концентрация металлсодержащего компонента (окисла, кислоты, щелочи, соли) в водном растворе для специальной обработки инструмента, которую варьируют в пределах от 10 г/л до его концентрации в случае получения суспензии, выбрана из расчета, что ниже 10 г/л прироста износостойкости инструмента не наблюдается, а выше концентрации в состоянии суспензии, раствор становится нетехнологичным, так как образуется густой осадок и необходимы специальные средства для перемешивания раствора, а также применение такого раствора экономически нецелесообразно, поскольку стойкость инструмента остается на том же уровне.

Выбор в качестве неметаллосодержащего компонента тиомочевины или сульфанола обусловлен тем, что они, во-первых, являются хорошими поставщиками неметаллов (C, N, S, O), во-вторых, растворимы в воде, разлагаются при низкой температуре нагрева, твердые и легко транспортируются, широко используются и дешевы.

Концентрация неметаллосодержашего компонента (тиомочевины, сульфанола) в водном растворе для специальной обработки инструмента, которую варьируют от 1 г/л до его концентрации в случае получения водной суспензии выбрана из расчета, что ниже 1 г/л прироста износостойкости инструмента не наблюдается, а выше концентрации в состоянии суспензии раствор становится нетехнологичным из-за образующегося стойкого осадка и требует специального перемешивания, а также применение такого раствора экономически нецелесообразно, так как стойкость инструмента не увеличивается.

Инструмент с покрытием, нанесенным путем специальной обработки в водном растворе, окончательно подвергают нагреву в интервале температур между tкомн и температурой А1. Выбор указанного выше температурного интервала обусловлен тем, что, во-первых, нагрев ниже tкомн - температуры окружающей среды теряет всякий смысл, поскольку такой процесс уже считается охлаждением, во-вторых, нагрев выше температуры А1 ведет к таким необратимым изменениям в структуре, которые ухудшают весь комплекс механических и эксплуатационных свойств инструмента и в этом случае никакое самое хорошее покрытие уже не работает.

Окончательный нагрев осуществляют двумя путями. Первый путь нагрева - за счет тепла, выделяемого при резании труднообрабатываемого материала (с повышенной твердостью). При этом режущая кромка инструмента в зависимости от условий резания (скорости, подачи, глубины, применения СОЖ и т.д.), вида инструмента, марки обрабатываемого материала может нагреваться во всем температурном интервале, указанном выше. Второй путь нагрева осуществляют путем нагрева в любом нагревательном устройстве ниже 560оС и только в соляной ванне выше 560оС. Последнее обусловлено тем, что нагрев быстрорежущей стали выше 560оС требует минимального окисления покрытия и точного регулирования времени выдержки, что возможно только в случае применения соляной ванны, в противном случае неизбежно происходят необратимые изменения в структуре, ухудшающие свойства инструмента, а также проходят окислительные процессы, снижающие антифрикционные свойства покрытия.

Охлаждение после проведения окончательного нагрева обычно осуществляют на воздухе, но допускается без ухудшения рабочих свойств инструмента также охлаждение в масле.

Все операции технологического цикла упрочнения инструмента многократно повторяют. Последнее положительно сказывается на эксплуатационных свойствах инструмента. По-видимому, это обусловлено тем, что при многократном повторении операций идет послойное формирование покрытия, в котором Ктр мало отличается по объему, но вместе с тем внутренние напряжения сжатия возникают большие, чем в сплошном покрытии, и за счет этого создается лучший комплекс рабочих свойств. При этом сочетание нескольких слоев в одном покрытии придает ему большую пластичность, а также появляется возможность образования барьеров в местах ускоренного износа.

Различие в износостойкости инструмента, обработанного по предлагаемому способу, обусловлено, по-видимому, полнотой и однородностью образования защитных и барьерных пленок в покрытии.

Предлагаемый способ распространяется на все инструментальные стали, прежде всего на быстрорежущие стали, с той лишь разницей, что для каждой марки стали имеется свой оптимальный температурно-временной режим обработки в растворе и окончательного нагрева, а также разная кратность чередования операций полного технологического цикла при выполнении процесса упрочнения. Способ применим не только для режущего, но и штампового инструмента, в том числе твердосплавного инструмента.

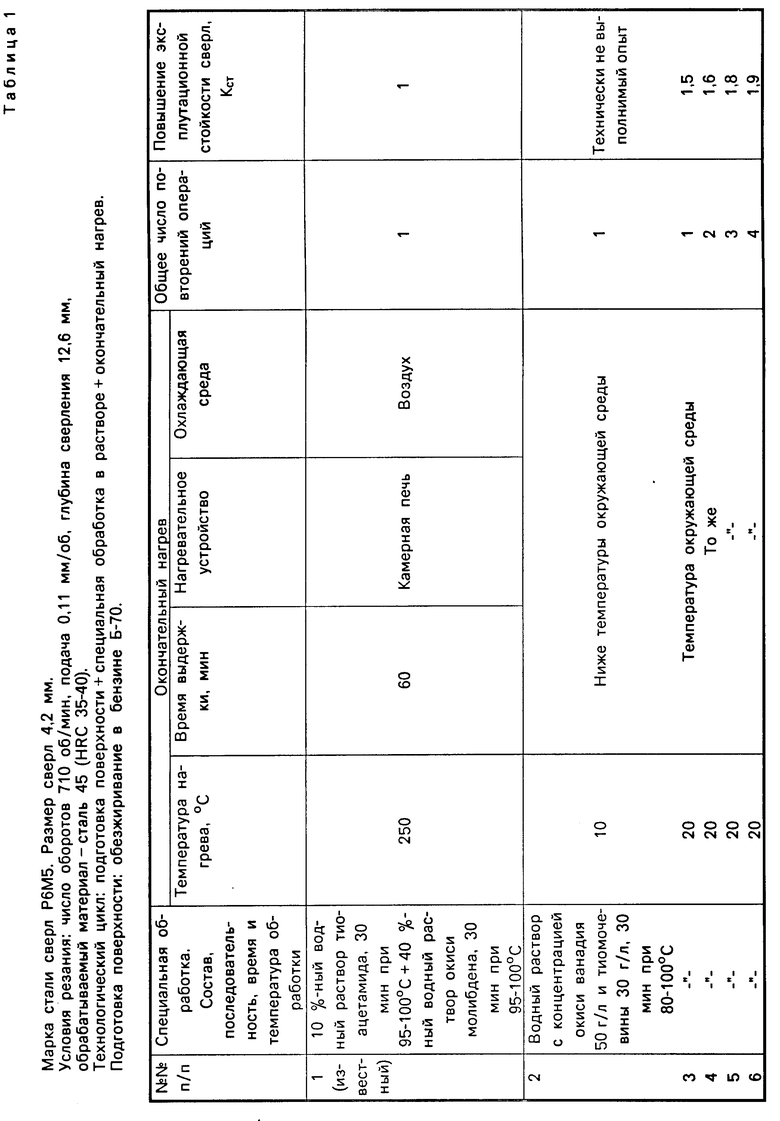

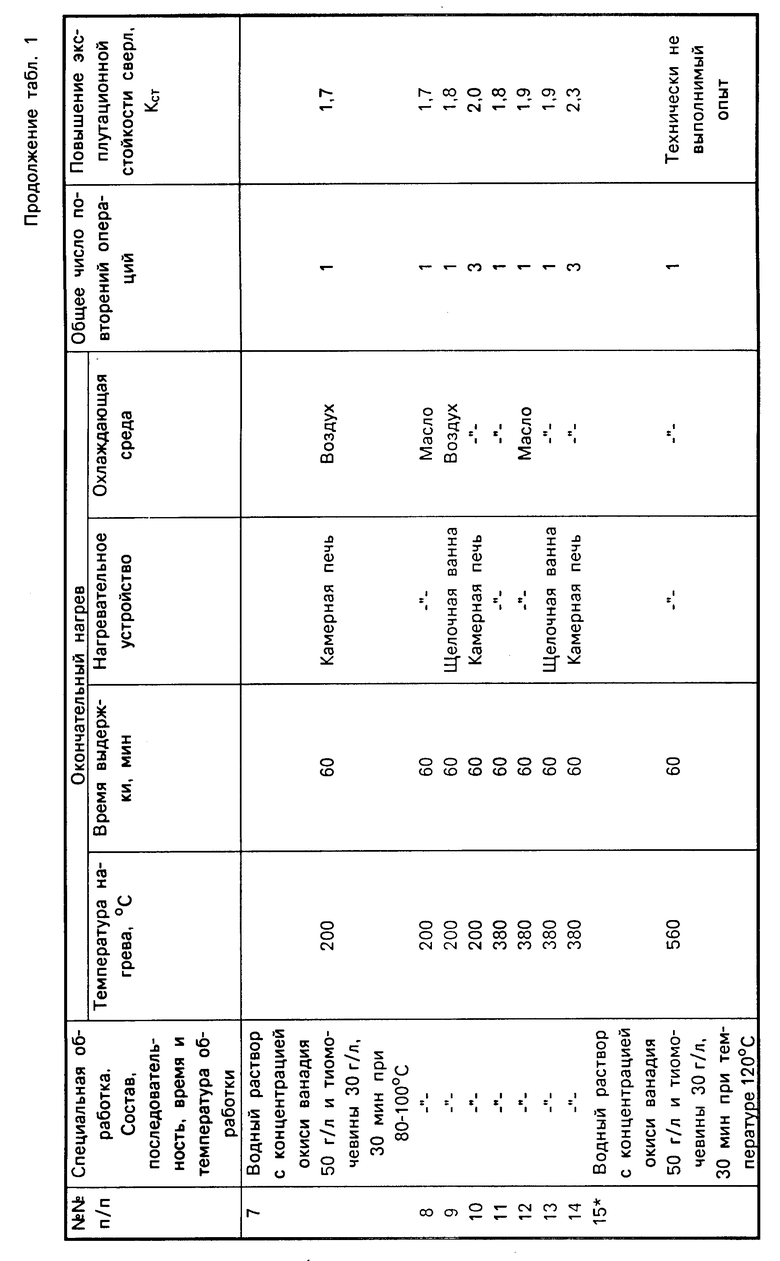

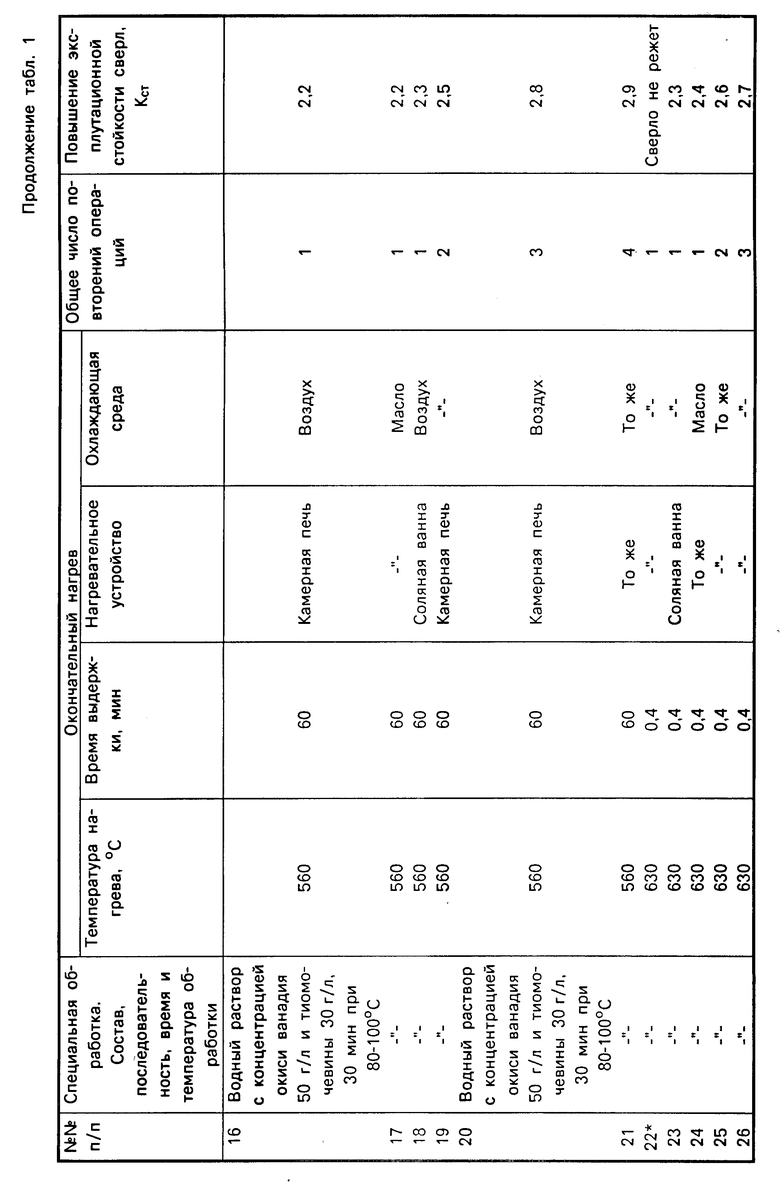

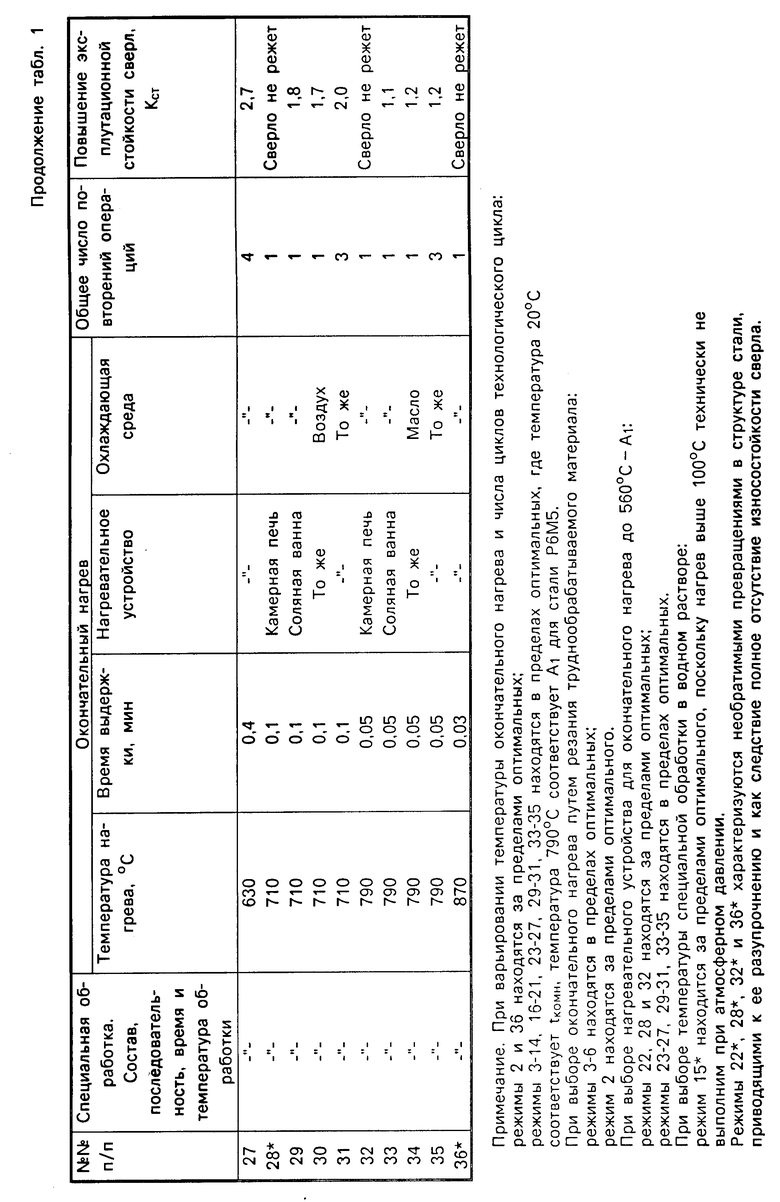

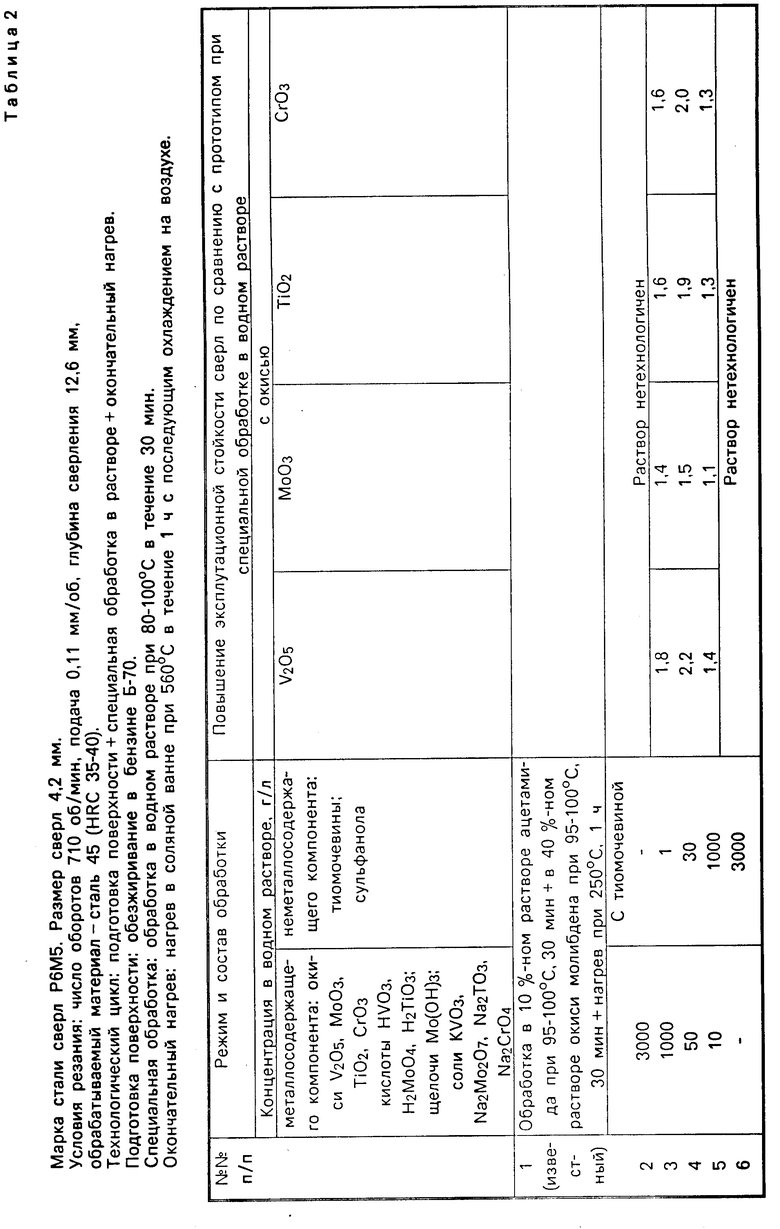

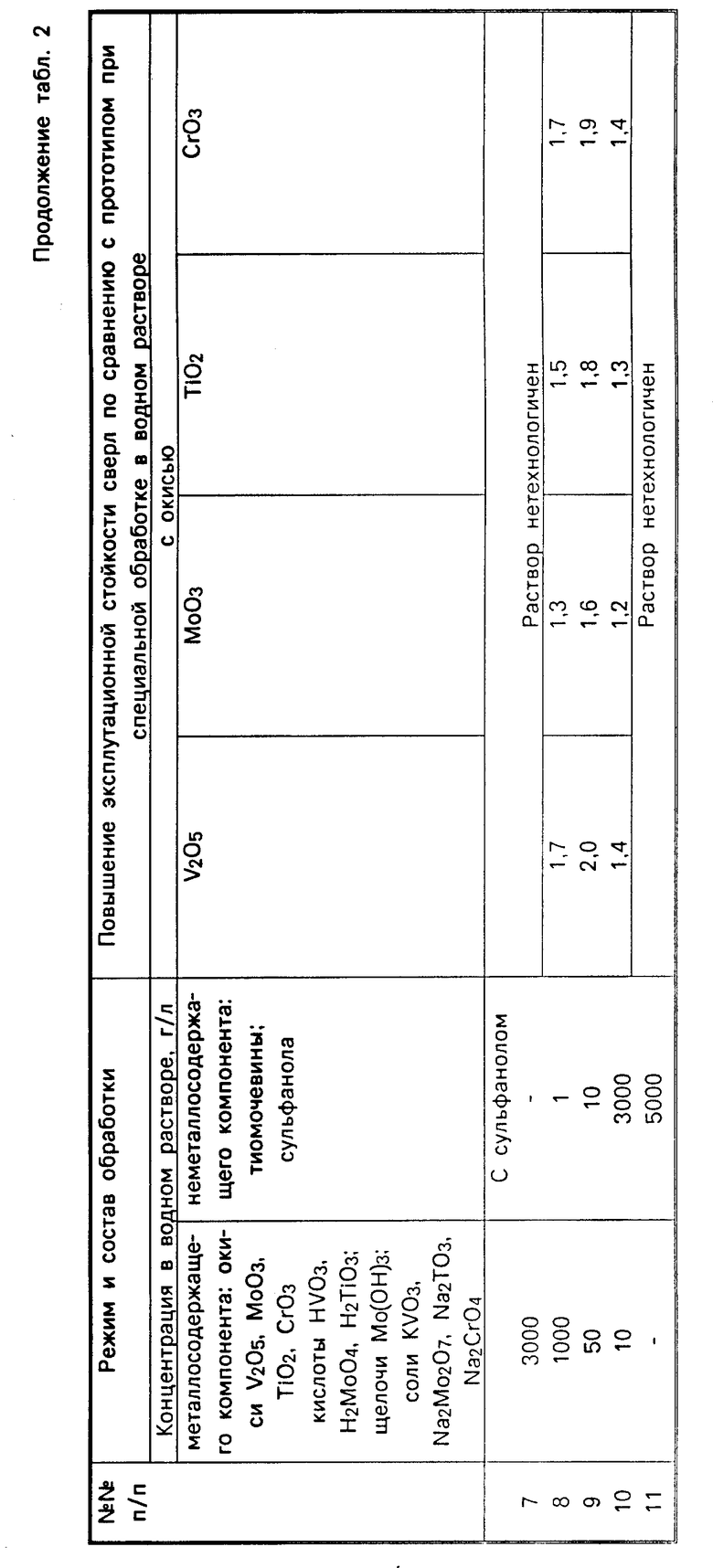

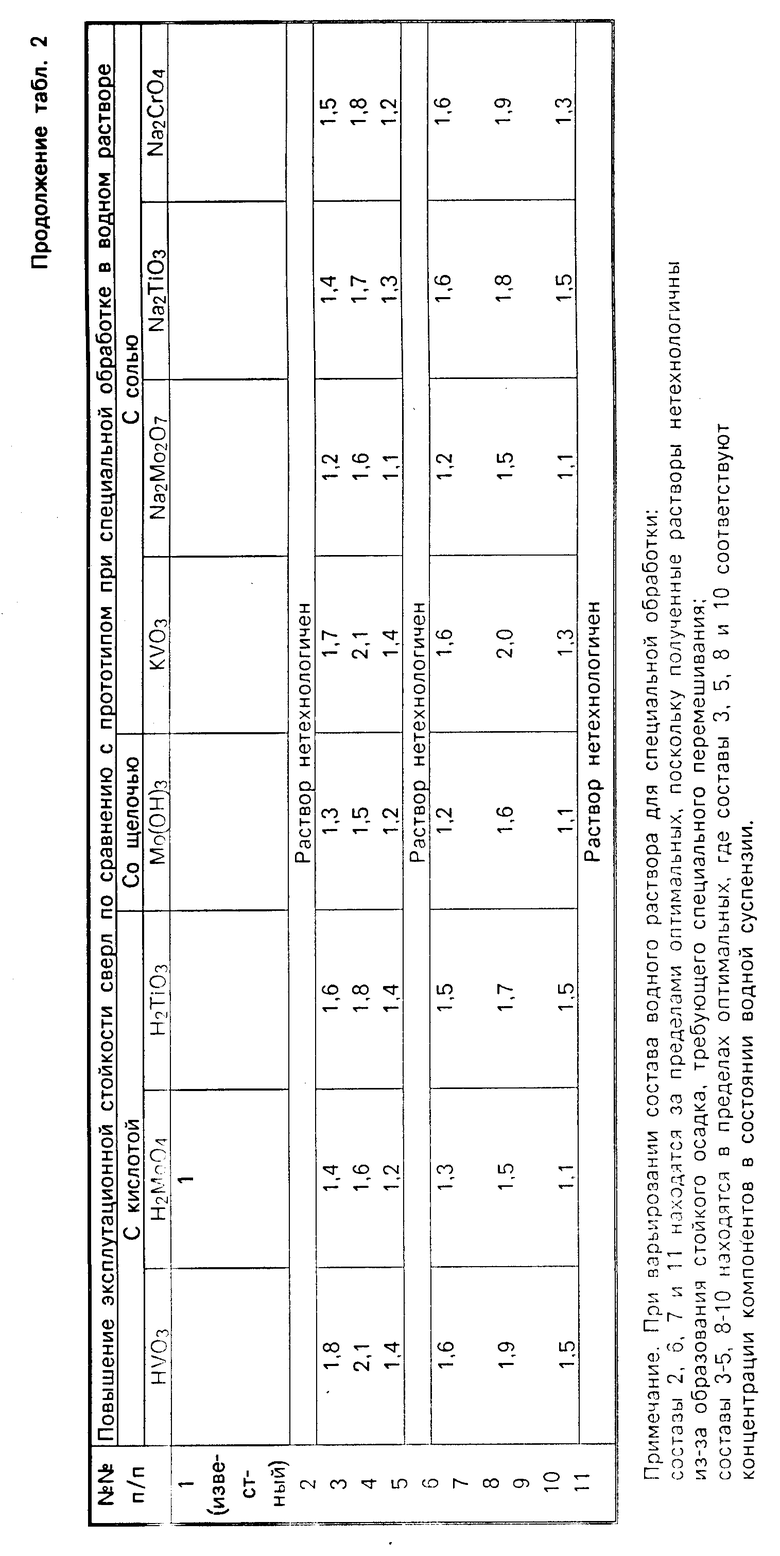

П р и м е р 1. Упрочнение сверл из быстрорежущей стали Р6М5 проводили согласно известному и предлагаемому способам. Износостойкость инструмента оценивали по результатам испытания сверл диаметром 4,2 мм из стали Р6М5 при сверлении стали 45. В качестве труднообрабатываемого материала использовали сталь 45 с повышенной твердостью (HRC 35-40). Условия сверления: число оборотов 710 об/мин, подача 0,11 мм/об, глубина сверления 12,6 мм. О стойкости инструмента судили по соотношению количества отверстий, просверленных сверлами после предлагаемой и известной обработок.

Упрочнение сверл из стали Р6М5 по предлагаемому способу осуществляли следующим образом: сверла из стали Р6М5 обезжиривали в бензине Б-70, промывали сначала в проточной горячей, а затем в проточной холодной воде. После этого сверла подвергали специальной обработке в водном растворе, в состав которого одновременно вводили металло- и неметаллосодержащие компоненты. Сверла выдерживали в растворе в течение 30 мин при 80-100оС. Состав и концентрацию раствора варьировали в широких пределах (см. табл. 2).

Обработанные в растворе сверла промывали в проточной горячей и холодной воде, затем обезвоживали в ацетоне и сушили на воздухе 5-10 мин. В случае, когда инструмент подвергали окончательному нагреву, операцию обезвоживания в ацетоне не проводили. Окончательный нагрев ниже и при температуре 560оС осуществляли в печи в течение 1 ч, а выше температуры 560оС осуществляли в соляной ванне, предварительно подогрев инструмент при 200оС в течение 15 мин. Инструмент выдерживали в соляной ванне при максимальной температуре 790оС в течение 3 с, а при минимальной 570оС - 15 мин.

Для проведения окончательного нагрева в печах-ваннах использовали следующие составы жидких сред: при температуре выше 800оС - состав на основе NaCl, при температуре 515-800оС - состав на основе 30% BaCl2+20% NaCl+50% CaCl2, при температуре 260-540оС состав на основе 50% KOH+50% NaOH, при температуре 160-280оС состав на основе 80% KOH+20% NaOH, ниже 160оС использовали подогретое масло цилиндровое марки 52.

Полный технологический цикл процесса упрочнения инструмента, описанный выше, многократно повторяли.

Для сравнения часть сверл обрабатывали по известному способу (согласно прототипу).

Результаты лабораторных испытаний сверл приведены в табл. 1. и 2.

Из приведенных данных следует, что использование предлагаемого способа упрочнения инструмента из быстрорежущей стали позволяет по сравнению с известным способом повысить его износостойкость при резании труднообрабатываемого материала в 1,1-2,9 раза, а также сократить и упростить технологический процесс.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1990 |

|

RU2010870C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ СТАЛЬНОГО ИНСТРУМЕНТА | 2017 |

|

RU2655403C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 1991 |

|

RU2017838C1 |

| СПОСОБ УПРОЧНЕНИЯ ТВЕРДОГО СПЛАВА | 2017 |

|

RU2655404C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2014 |

|

RU2563382C1 |

| СПОСОБ УПРОЧНЕНИЯ АЛМАЗНЫХ ИНСТРУМЕНТОВ | 2017 |

|

RU2676125C2 |

| Способ термической обработки режущего инструмента из быстрорежущей стали | 1989 |

|

SU1837079A1 |

| СПОСОБ УПРОЧНЕНИЯ ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2007 |

|

RU2354718C2 |

| Состав для комплексного насыщения режущего твердосплавного иструмента | 1989 |

|

SU1617053A1 |

| СОСТАВ ДЛЯ ДИФФУЗИОННОГО УПРОЧНЕНИЯ ИНСТРУМЕНТОВ | 1992 |

|

RU2041971C1 |

Использование: изобретение относится к металлургии и может быть использовано для повышения эксплуатационной стойкости инструмента в машиностроительной и инструментальной отраслях промышленности. Сущность: поверхность инструмента предварительно подготавливают. Затем специально обрабатывают в водном растворе при температуре не выше его кипения, в состав которого одновременно входят металло- и неметаллосодержащие компоненты для образования упрочняющей фазы, окончательно нагревают до температуры  , причем все операции полного технологического цикла многократно повторяют. Окончательный нагрев осуществляют или путем резания труднообрабатываемого материала, или путем нагрева в нагревательном устройстве, в частности, в соляной ванне при температуре выше 560°С. В качестве металлосодержащего компонента используют оксид, металлосодержащие кислоту, щелочь или соль с концентрацией в пределах от 10 г/л, а в качестве неметаллосодержащего компонента используют тиомочевину или сульфанол с концентрацией в пределах от 1 г/л до их концентрации в случае получения водной суспензии. В результате обработки указанным способом происходит образование барьерных и защитных пленок, имеющих низкий коэффициент трения, что обеспечивает высокую износостойкость инструменту. 9 з.п. ф-лы, 2 табл.

, причем все операции полного технологического цикла многократно повторяют. Окончательный нагрев осуществляют или путем резания труднообрабатываемого материала, или путем нагрева в нагревательном устройстве, в частности, в соляной ванне при температуре выше 560°С. В качестве металлосодержащего компонента используют оксид, металлосодержащие кислоту, щелочь или соль с концентрацией в пределах от 10 г/л, а в качестве неметаллосодержащего компонента используют тиомочевину или сульфанол с концентрацией в пределах от 1 г/л до их концентрации в случае получения водной суспензии. В результате обработки указанным способом происходит образование барьерных и защитных пленок, имеющих низкий коэффициент трения, что обеспечивает высокую износостойкость инструменту. 9 з.п. ф-лы, 2 табл.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ упрочнения инструмента из быстрорежущей стали | 1986 |

|

SU1351979A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-11-15—Публикация

1991-07-30—Подача