j::

СО 00 00 Изобретение относится к металлур гии и может быть использовано при термической обработке сверл, фрез,: резцов и других режущих инструментов, изготовленных из литых быстрорежущих сталей или заготовок для этих инструментов, а также может быть использовано для термической о работки слитков из быстрорежущих ст лей, предназначенных для горячей пластической деформации (прокатке, ковке, штамповке и др.) . Известны способы термической обработки литых быстрорежущих .сталей, направленные на изменение структурного состояния эвтектической карбид ной фазы Наиболее широкое применение полу чил отлшг с нагревом до температуры 800 - 890°С с выдержкой 10 - 20 ч, охлаждением до 720 - 75Q°C со ско ростью 30 - 40°/ч, выдержкой при эт температуре не менее 4 ч и дальнейшим охлаждением в печи до 600 - 650 со скоростью 40 - 50°/ч, а затем на воздухе. Такой отжиг мало влияет на размеры и расположение эвтектических карбидов. Повыиение температуры отжига до 950 - 980° С способствует лишь небольшому утонению карбидной сетки. Известны способы термоциклическо обработки быстрорежущей стали,согла но которым после нагрева стали до 880 - 890°С, т. е. на 60 - 80С выше точки л,) , осуществляют многократ ный температурный режим, включающий кроме нагрева до указанной температуры охлаждение до температур 700 - 650°С, т. е.- на 120 - ниже точки А-1 . В результате такого режима сокращается длительность отжига однако карбидная сетка в лито быстрорежущей стали после такого от лсига сохраняется. Дробление сетки эвтектических ка бидов достигается нагревом до температур в области полужидкого состояния (.например, до 1305 - 1315° С для стали Р18) или немного ниже тем ператур плавления. 2. . Известен способ термической обра ботки, включающий нагрев до темпер туры ниже точки пережога стали, продолжительную вьщержку( 3 - 5 ч) и охлаждение (по крайней мере ниже критической точки), вслед за которыют проводят новые нагревы до более низких температур с последующим охлаждениями 3. Данный способ нецелесообразно пр менять для быстрорежущих сталей. Эт связано с тем, что использование дл тельной выдержки при температурах немного ниже точки пережога быстрорежущей стали не только укр| пияет зерно аустенита, но приводит к обра зованию очень крупных округлой форм1:я или угловатых карбидов, которые затем никакими другими видами термической обработки, не устраняются, не измельчаются. Выполненные эксперименты показали, что применение нагрева при температурах несколько ниже точки пережога С 1280С для стали РП2} с выдержкой даже 30 мкы приводит к росту карбидных включений, вследствие чего прочность стали оказывается довольно низкой 60,5 кгс/мм.) . Дополнительные нагревы до 1000, а затем до 850°С, проведенные после первого нагрева до , не изменили размеров карбидных включений и, следовательно, не обеспечили дополнительного эффекта от применения трехкратного нагрева при отжиге. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ термической обработки литой быстрорежущей стсши, включающий выдержку стали при несколько пониженных температу- . pax с длительной выдержкой, обеспечивающих частичное растворение и дробление карбилной эвтектической сетки -4 . Нагрев при 1250 - 1300С с выдержКой 30 - 45 мин приводит к дроблениюкарбидной эвтектической сетки, однако появление крупных угловатых карбидов, образующихся при такой обработке, при1водит к получению крупного зерна при закалке, что не позволяет получить повышенной прочности стали после окончательной термической обработки. Цель изобретения - повышение прочности и красностойкости литой быстрорежущей стали. Для достижения поставленной цели согласно способу термической обработки литой быстрорежущей стали, включающему предварительную высокотемпературную термическую обработку и окончательную термическую обработку, предварительную термическую обработку производят путем термоциклического нагрева до температурь: на 20 - 50°С ниже температуры плавения и охлаждения до 800 - 850°С с зотермическими выдержками соответственно 5 - 12 и 10 - 25 с на 1 мм сечения. Окончательную обработку осуществляют путем закалки и отпуска по тандартным режимам, совмещая нагрев под закалку с последним нагревом о верхней температуры при термоиклировании. Для обеспечения высокой обрабаываемости резанием охлаждение с ижней температуры термоциклирования роизводят до 700 - , выдерживают 4 - 8 ч и окончательно охлаждают. -.

Термоциклирование в интервале температур от 800 - 850°С до температуры на ,20 - 50 ниже температуры плавления стали вызывает чередующиеся процессы растворения - выделения эвтектических карбидов в аустените в связи с изменением их растворимости в аустените с изменением температуры в этом температурном интервале, в результате чего карбидная сетка дробится на отдельные частички, которые сфероидизируются и частично кoaгyJзиpyют. Это приводит к устранению хрупкого каркаса карбидов, что обеспечивает повышение прочности стали, и, как следствие, повышение стойкости режущих инструментов.

Применение при термоциклировании верхней температуры лишь на 20 - 50° ниже температуры плавления обусловлено тем, что при таких высоких температурах наблюдается наибольшая растворимость карбидов в аустените, а также наибольшая скорость протекания диффузионных процессов, необходимых для растворения карбидов, обеспечивающие применение минимально возможных вьщержек при этой температуре. Применение еще более высоких температур оказывается невозможным j поскольку дальнейшее повьпиение температуры приводит к усиленному развитию процессов коагуляции карбидов, что усиливает рост зерна . устенита как непосредственно в период обработки, так и. при последующей закалке инструментов.

Значение нижней температуры термоциклирования 800 - 850°С обусловлено тем, что при этой температуре наблюдается минимально возможная растворимость карбидов в аустените, что необходимо для интенсивного выделения избыточных карбидов по сечению аустенита в виде отдельных - мелких частиц вместо растворившихся при предшествующем нагреве грубых карбидных образований в составе карбидной эвтектики. Кроме того, использование нижней температуры термоциклирования, не ниже точки А, необходимо для сохранения в структуре стали в течение всего процесса термоциклирования одинакового (качественно фазового состава. Это исключает необходимость выполнять при термоциклировании эвтектоидный распад аустенита и его образование из перлил а, что позволяет сократить длительность цикла.

Длительность выдержки при верхней и нижней температурах термоциклирования приняты из расчета обеспечения растворения части эвтектических карбидов при нагреве и выделения их в виде высокодисперсных

частиц при охлаждении. Эти выдержки (5 - 12 с на 1 мл сечения при нагреве и 10 - 25 с на 1 MT-I сечения при нижней температуре термоциклирования оказались равными выдержкам, применяемым при окончательной термической обработке соответственно для температур окончательного нагре;ва и при температуре предварительного подогрева. При этом применение указанных температур и длительностей

0 выдержек при термоциклировании не ;приводит к росту зерна аустенита, ;что способствует повышению прочности стали., ;

Количество циклов 3-10. ЭтО

5 обусловлено тем, что литые быстрорежущие стали могут иметь различную степень неоднородности, при этом большее количество циклов должно применяться к сталям с наибольшей сте0пенью карбидной неоднородности, а наименьшее (.три цикла ) для изделий с минимальной степенью карбидной неоднородности. . .

Предварительную термическую обра5ботку совмещают с последующей окончательной терглической обработкой или пластической деформацией непосредственно с температуры термоциклирования.

0

Пример. Литую быстрорежущую сталь марки РЛ2, содержащую,%: углерод 1,05; вольфрам 8,0, хром 2,0 ванадий 2,0; молибден 1,0/ марганец 1,5, в виде заготовок толщи5ной 15 мм подвергают термоциклической обработке по предлагаемому спо-; собу. ,

Образцы нагревают и охлаждают в период термоциклирования в соля ных ваннах. Температура первой ван0ны соответствует верхней температуре термоциклирования 1250 или , во ВТОРОЙ ванне 800 - 850С. ;Пооводят термическую обработку по не- скольким режимам.

5

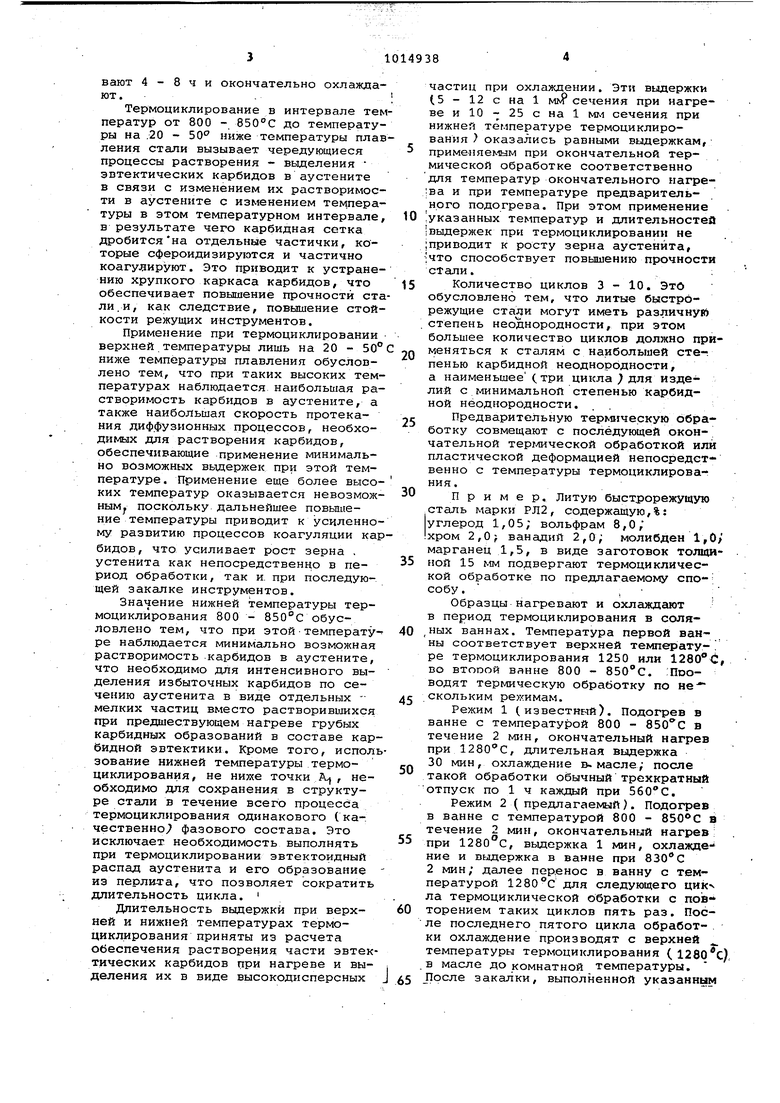

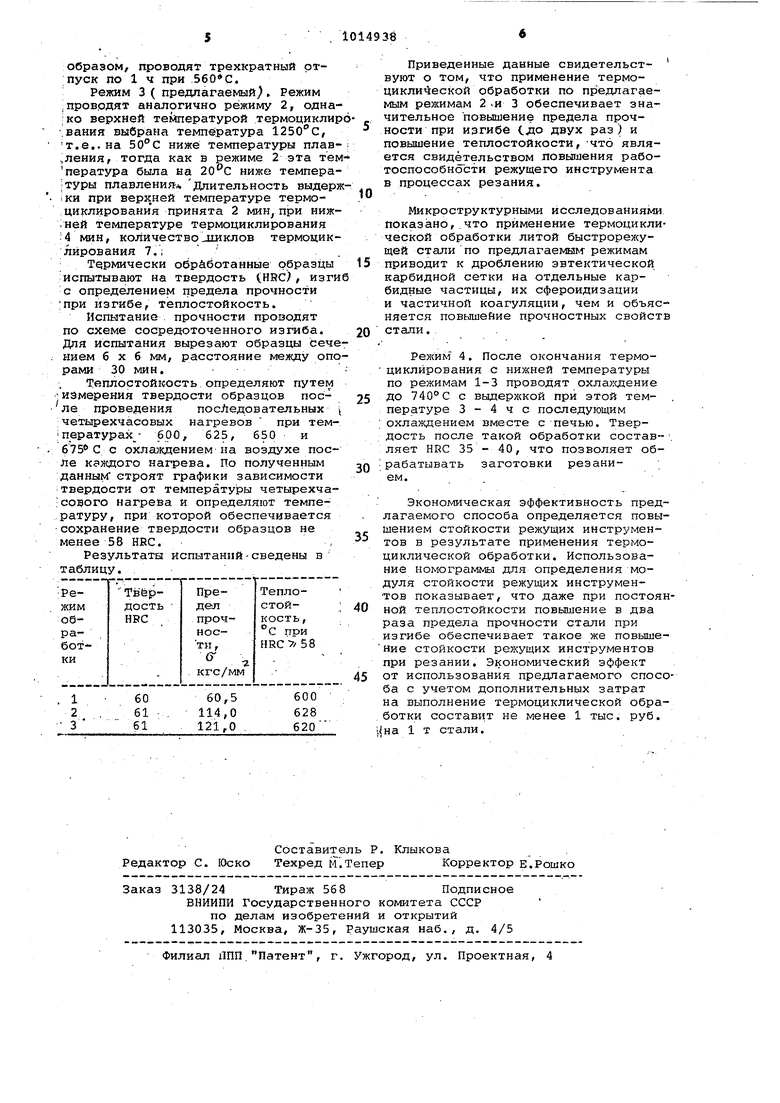

Режим 1 (известный). Подогрев в ванне с температурой 800 - SSOC в течение 2 мин, окончательный нагрев при 1280С, длительная выдержка 30 мин, охлаждение ш масле; после

0 такой обработки обычный трехкратный отпуск по 1 ч каждый при .

Режим 2 ( предлагаемый К Подогрев в ванне с температурой 800 - В течение 2 мин, окончательный нагрев 5 при 1280 С, вьщержка 1 мин, охлажде- ние и выдержка в ванне при 2 мин; далее перенос в ванну с температурой 1280°С для следующего цикла термоциклической обработки с nois0 торением таких циклов пять раз. После последнего пятого цикла обработ-, ки охлаждение производят с верхней температуры термоциклирования () в масле до комнатной температуры. 5 После закалки, выполненной указанным образом/ проводят трехкратный отпуск по 1 ч при . Режим 3 ( предлагаемый). Режим ; проводят аналогично режиму 2, одна ко верхней температурой термоцикли ;Вания выбрана температура 1250с, Т.а,.на 50°С ниже температуры плав ,ления, тогда как в режиме 2 эта те пература была на ниже темпера туры плавления длительность выдер ки при температуре термо циклирования принята 2 мин при ниж ней температуре термоциклирования 4 мин, количестволшклОБ термоцик лирования 7.; Термически обработанные образцы ;испытывают на твердость (Н8С), изг с определением предела прочности ;при изгибе, теплостойкость. Испытание . прочности проводят по схеме сосредоточенного изгиба. Для испытания вырезают образцы сеч . нием б X б мм, расстояние между оп рами 30 мин. Теплостойкость определяют путем -измерения твердости образцов после проведения последовательных четырехчасовых нагревов при температурах/ 600, 625, 650 и с охлаждением на воздухе после каждого нагрева. По полученным данным строят графики зависимости твердости от температуры четырехча:соэого нагрева и определяют температуру, при которой обеспечивается сохранение твердости образцов не менее 58 НЕС., Результаты испытаний - сведены в таблицу. Приведенные данные свидетельствуют о том, что применение термоцикли еской обработки по предлагаемым режимам 2-и 3 обеспечивает значительное повышение предела прочности при изгибе Сдо двух раз) и повышение теплостойкости, -что является свидетельством повы ления работоспособности режущего инструмента в процессах резания. Микроструктурными исследованиями показано,.что применение термоциклической обработки литой быстрорех ущей стали по пpeдлaгaeмы f режимам приводит к дроблению эвтектической карбидной сетки на отдельные карбидные частицы, их сфероидизации и частичной коагуляции, чем и объясняется повышейие прочностных свойств стали. Режим 4, После окончания термоциклйрования с нижней температуры по режимам 1-3 проводят охлаждение до 740°С с выдержкой при этой тем- . пературе 3 - 4 ч с последующим охлаждением вместе с печью. Твердость после такой обработки состав- . ляет НЕС 35-40, что позволяет обрабатывать заготовки резанием. Экономическая эффективность предлагаемого способа определяется повышением стойкости режущих инструментов в результате применения термоциклической обработки. Использование номограммы для определения модуля стойкости режущих инструмен Тов показывает, что даже при постоянной теплостойкости повьлиение в два предела прочности стали при изгибе обеспечивает такое же повышение стойкости режущих инструментов при резании. Экономический эффект от использования предлагаемого способа с учетом дополнительных затрат на выполнение термоциклической обработки составит не менее 1 тыс. руб. на 1 т стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1990 |

|

RU2010870C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВОК ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2020 |

|

RU2738870C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2014 |

|

RU2563382C1 |

| Способ термической обработки заэвтектоидной стали | 1982 |

|

SU1102815A1 |

| Способ термической обработки быстрорежущей стали | 1990 |

|

SU1749268A1 |

| Способ отжига литой быстрорежущей стали | 1980 |

|

SU933740A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩИХ СТАЛЕЙ | 2013 |

|

RU2543027C2 |

| СПОСОБ ОТЖИГА БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2007 |

|

RU2336337C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ПОДШИПНИКОВ ИЗ ТЕПЛОСТОЙКОЙ ПОДШИПНИКОВОЙ СТАЛИ (ВАРИАНТЫ) И ДЕТАЛЬ ПОДШИПНИКА, ПОЛУЧЕННАЯ УКАЗАННЫМ СПОСОБОМ | 2021 |

|

RU2776341C1 |

| СПОСОБ ТЕРМООБРАБОТКИ НЕРЖАВЕЮЩИХ СТАЛЕЙ | 1992 |

|

RU2005799C1 |

1. СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТОЙ БЫСТРОРЕЖ ПЩЙ СТАЛИ, включающий предварительную и окончательную термическую обработку, отличающийся тем, что, с целью повышения прочности к красностойкости , предварительную термическую обработку производят путем термо циклического нагрева до температуры на 20 - ниже температуры плавления и охлаждения до 800 - с изотермическими выдержками соответственно 5 - 12 и 10 - 25 с на. 1 NW сечения . 2. Способ по п. 1, отличающийся тем, что окончательную термическую обработку осуществляют путем закалки и отпуска по стандартным режимам, совмещая нагрев под закалку с последним нагревом до верхней температуры при термоциклировании, (Л 3.Способ по п.1,о т л и ч а ю - щ и и с я тем, что, с целью обеспес чения высокой обрабатываемости резанием, охлаждение с нижней температуры термоциклирования производят до 700 - .760 С, выдерживают 4 - 8 ч , и окончательно охлаждают.

Авторы

Даты

1983-04-30—Публикация

1981-07-14—Подача