Изобретение относится к химико-термической обработке металлов и сплавов и может быть использовано в различных отраслях промышленности, в частности в машиностроении для повышения износостойкости поверхностного слоя деталей машин при абразивном изнашивании.

Известен состав для хромирования (1), содержащий следующие компоненты, мас. % : Алюминий 12,5 - 15 Хлористый аммоний 1,25 - 2 Дигидрат бихромата меди 30 - 45 Фтористый аммоний 1,25 - 2 Окись алюминия Остальное

Недостатком такого состава является незначительная глубина диффузионного слоя, которая составляет 20-30 мкм, полученного при 1100оС в течение 6-8 ч.

Наиболее близким к предлагаемому составу для хромирования изделий по технической сущности и достигаемому эффекту является состав, содержащий следующие компоненты, мас. % : Серый чугун 19 - 21 Ферромарганец 22 - 23 Хром 3 - 9 Борный ангидрид 35 - 40 Фтористый натрий Остальное

Состав дает возможность получать эвтектическое покрытие до 1,5 мм при температуре 1200оС и нагреве детали как токами высокой частоты так и в термических печах.

Особенность данного состава порошковой смеси заключается в том, что в качестве флюсующего элемента он содержит борный ангидрид и фтористый натрий (сумма их оставляет 50-53% ). Выступая в роли легирующего элемента, такого количества борного ангидрида (35-40% ) не требуется. Большое количество в составе смеси борного ангидрида вызвано недостаточными его защитными свойствами от окисления металлических элементов (серый чугун, ферромарганец, хром) при температурах более 800оС. Особенно это важно по отношению к хрому, который образует при нагревании труднорастворимые окислы. Недостаток в защитных свойствах компенсируется количественным составом борного ангидрида.

Таким образом, если увеличить количество хрома в смеси, то нужно значительно увеличить количество борного ангидрида, а если исключить хром, то уменьшение борного ангидрида не представляется возможным. Поэтому наличие большого количества дорогостоящего борного ангидрида в смеси ограничивается возможностью получения более толстых и качественных покрытий.

Целью изобретения является повышение насыщающей способности состава порошковой смеси и износостойкости покрытия.

Поставляемая цель достигается тем, что в состав для хромирования стальных изделий, содержащий серый чугун, ферромарганец, дополнительно вводят окись хрома и негашенную кальциевую воздушную строительную известь (ГОСТ 9179-77. Содержание активных CaO + MgO не менее 90% активная MgO не более 5% ) при следующем содержании компонентов, мас. % : Серый чугун 50 - 55 Ферромарганец 10 - 15 Окись хрома 10 - 15 Известь 15 - 30

В данном составе порошковой смеси известь используется как флюсующий элемент. Он надежно защищает металлические элементы (серый чугун, ферромарганец) от окисления способствует хорошему шлакообразованию и смачиванию металлических материалов.

Кроме того, известь снижает температуру плавления окиси хрома до 1020оС с образованием атомов хрома.

Процесс получения покрытия ведется при температуре 1200оС, при которой происходит образование легированной хромом жидкой эвтектики в результате расплавления порошковой смеси, состоящей из серого чугуна, ферромарганца, окиси хрома и извести.

В литературных источниках и патентных материалах использование извести в порошковых смесях для получения покрытий на деталях не встречается. Не обнаружено и совместное применение в порошковых смесях извести и окиси хрома. Однако, применение окиси хрома в смеси с серым чугуном, ферромарганцем и известью позволяет получать легированное хромом покрытие большой толщины. Таким образом, данное решение соответствует критерию "существенные отличия".

Пример нанесения покрытия. На металлическую пластину (сталь 45) любой толщины, насыпают предлагаемую смесь и помещают в предварительно нагретую до 1200оС печь, выдерживают 8-10 мин и охлаждают на воздухе. Структура покрытия представляет эвтектику, которая состоит из твердого раствора хрома, марганца в α -железе - α (Fe, Mn, Cr), легированного хромом цементита (Fe, Cr)3C, карбида (Cr, Fe)7C3, легированного перлитом и небольшого количества включений (Cr, Fe)23C6. Микротвердость покрытия составляет 8,5-11 ГПа. Структура сердцевины образца соответствует структуре отожженной стали 45.

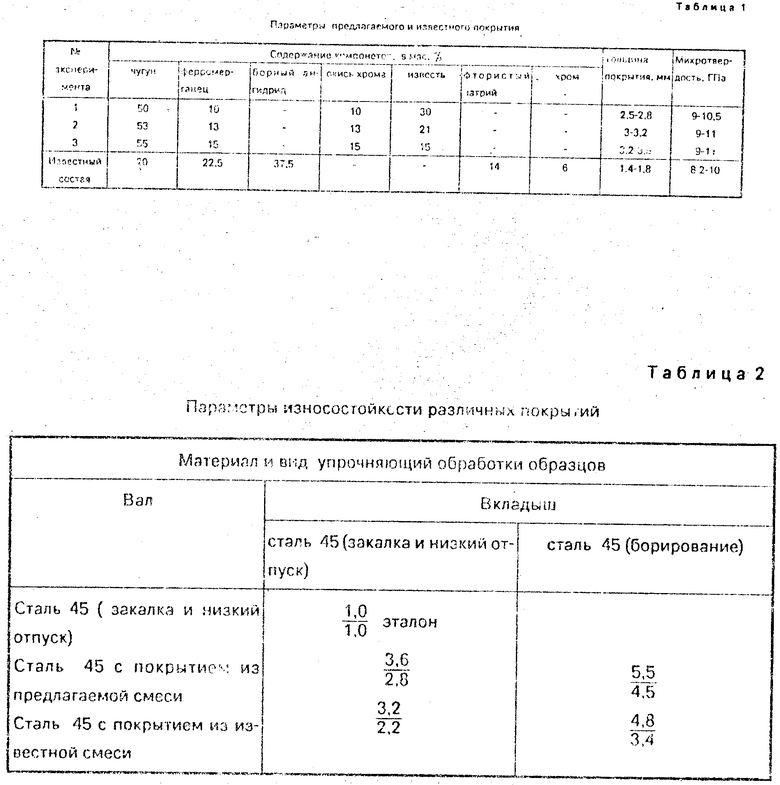

Сравнительные данные по обработке представлены в табл. 1.

Как видно из табл. 1, применение порошковой смеси предлагаемого состава позволяет создать эвтектическое покрытие при печном нагреве до 3,5 мм в течении 8 - 10 мин при 1200оС.

Данные, свидетельствующие о повышенной износостойкости полученного покрытия при трении его в паре с различными материалами в условиях абразивного изнашивания, приведены в табл. 2.

Результаты испытаний, полученые при следующих параметрах трения: удельная нагрузка 1,1 МПа, скорость скольжения 0,4 м/с, продолжительность испытаний 1 час, площадь трения 2,5 см2, абразивная среда кварцевый песок.

Разработанный состав, по сравнению с прототипом, позволяет в среднем на 15% повысить износостойкость покрытий и получить за счет этого существенный экономический эффект. (56) Авторское свидетельство СССР N 441357, кл. C 23 C 12/02, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ БОРОХРОМИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2015205C1 |

| Состав для борирования стальных изделий | 1990 |

|

SU1747536A1 |

| Состав обмазки для комплексного насыщения стальных изделий | 1982 |

|

SU1062305A1 |

| Эвтектический сплав | 1989 |

|

SU1733494A1 |

| Шихта для индукционной наплавки износостойкого сплава | 2020 |

|

RU2755913C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1991 |

|

RU2030478C1 |

| ПОРОШОК ДЛЯ ИЗНОСОСТОЙКОЙ ИНДУКЦИОННОЙ НАПЛАВКИ ДЕТАЛЕЙ | 2011 |

|

RU2480317C2 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1991 |

|

RU2040576C1 |

| СОСТАВ ДЛЯ КОМПЛЕКСНОГО НАСЫЩЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1987 |

|

SU1438269A1 |

| ШИХТА ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ ИЗНОСОСТОЙКОГО СПЛАВА | 1997 |

|

RU2123920C1 |

Использование: изобретение относится к химико-термической обработке металлов и сплавов и может быть использовано в различных отраслях промышленности, в частности в машиностроении для повышения износостойкости поверхностного слоя деталей машин при абразивном изнашивании. Сущность изобретения: состав для диффузионного насыщения стальных изделий содержит (мас. % ) серый чугун 50 - 55; ферромарганец 10 - 15; окись хрома 10 - 15; известь 15 - 30. 2 табл.

СОСТАВ ДЛЯ ДИФФУЗИОННОГО НАСЫЩЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ, включающий ферромарганец и углеродсодержащий компонент, отличающийся тем, что он дополнительно содержит окись хрома и известь, а в качестве углеродсодержащего вещества - серый чугун при следующем соотношении компонентов, мас. % :

Серый чугун 50 - 55

Ферромарганец 10 - 15

Окись хрома 10 - 15

Известь 15 -30

Авторы

Даты

1994-04-15—Публикация

1992-04-30—Подача