Изобретение относится к химико-термической обработке металлов и сплавов и может быть использовано в различных отраслях промышленности, в частности в машиностроении для повышения износостойкости поверхностного слоя деталей машин при абразивном изнашивании.

Известен состав для борирования, содержащий следующие компоненты, мас.%: Борный ангидрид30-40

Фтористый натрий4-10

Графит45-55

АлюминийОстальное

Состав позволяет проводить диффузионное насыщение в термических печах без защитной атмосферы.

Недостатками такого состава являются незначительная глубина диффузионного слоя, которая составляет 150-200 мкм, полученного при 900°С в течение 4-6 ч, а также

относительно высокая хрупкость покрытия.

/

Наиболее близким к предлагаемому составу по технической сущности и достигаемому эффекту является состав, содержащий, следующие компоненты, мас.%: Серый чугун20-22

Ферромарганец23-25

Фтористый i атрий10-15

Борный ангидридОстальное

Состав дает возможность получать эвтектическое покрытие толщиной до 1,41 мм при 1200°С и нагреве детали как токами высокой частоты, так и в термических печах, с

Однако применение данного состава недостаточно полно интенсифицирует процесс получения качественного покрытия. Наличие борного ангидрида и фтористого натрчя приводит к образованию большого жидкого флюса при нагреве до 850°С и выше, который стекает с поверхности детали, увлекая за собой серый чугун и ферромарганец, оголяя тем самым место насыщения и оставляя его без покрытия. Кроме того, при длительном нагреве в термических печах (время нагрева составляет 8-10 мин) данный флюс недостаточно полно защищает поверхность детали и жидкую эвтектику от кислорода окружающей среды, что приводит к их окислению и получению некачест- венного покрытия. Указанное содержание серого чугуна и ферромарганца (их сумма составляет 43-47%) ограничивает выход жидкой эвтектики из смеси и не дает возможности получения покрытия большой толщины.

Цель изобретения - повышение насыщающей способности с остава и износостойкости изделий.

(Л

С

ч

N

СП

СО

с

Поставленная цель достигается тем, что в состав для борирования стальных изделий, содержащий серый чугун, ферромарганец и борный ангидрид, дополнительно вводят негашенную кальциевую воздушную строительную известь (ГОСТ 9179-77, содержание активных CaO+MgO не менее 90%; активная МдО не более 5%) при следующем содержании компонентов, мас.%:

Серый чугун58-63

Ферромарганец15-18

Борный ангидрид2-8

Известь11-25

В данном составе борный ангидрид используется в основном как борсодержащий материал для образования активных атомов бора, выполняющих роль легирующих элементов. Известь используется в качестве флюса, способствующего хорошему шлакообразованию, смачиваемости поверхности металлических материалов, входящих в состав для борирования, предохранению реакционной зоны от контакта с кислородом окружающей среды. Процесс получения покрытия ведется при 1200°С, при которой происходит образование жидкой боридной эвтектики в результате расплавления порошковой смеси, состоящей из серого чугуна, ферромарганца, борного ангидрида и извести.

П р и м е р. На металлическую пластину (сталь 45) любой толщины насыпают предлагаемую смесь (высота слоя 5 мм) и помещают в предварительно нагретую до 1200°С печь, выдерживают 8-10 мин и охлаждают на воздухе. Структура полученного покрытия представляет собой эвтектику, которая состоит из легированного бором и марганцем цементита (РеМп)зВС, Fe2B, FeB фаз.

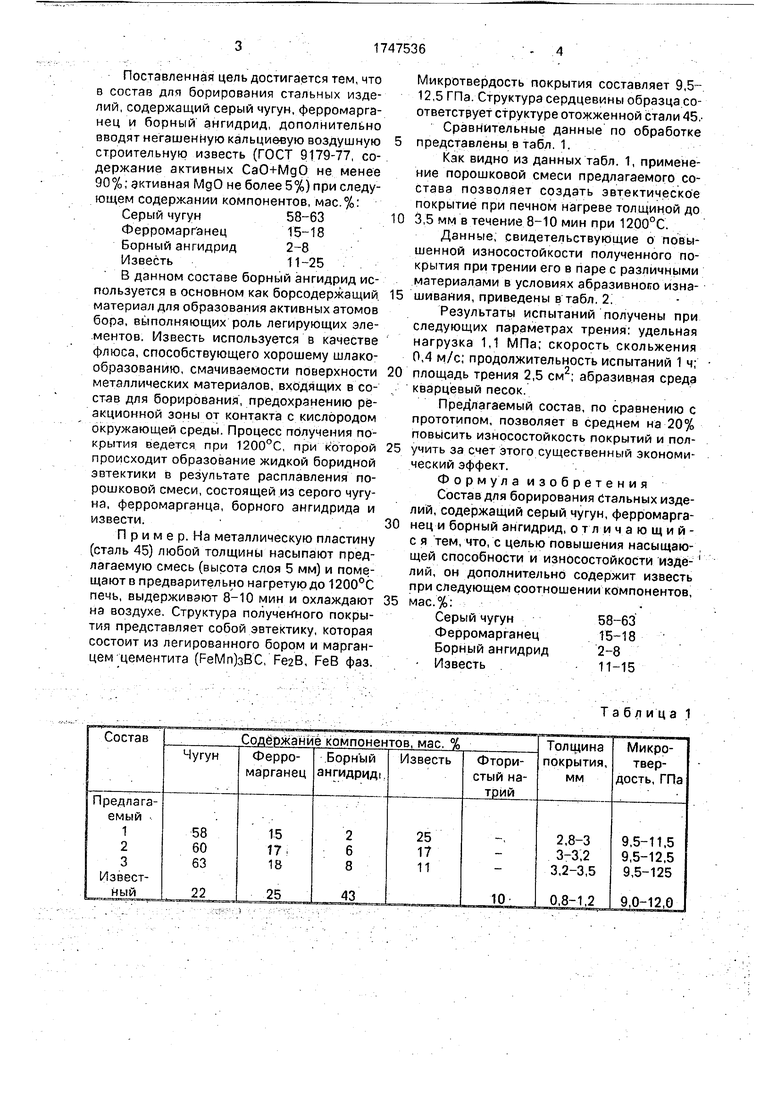

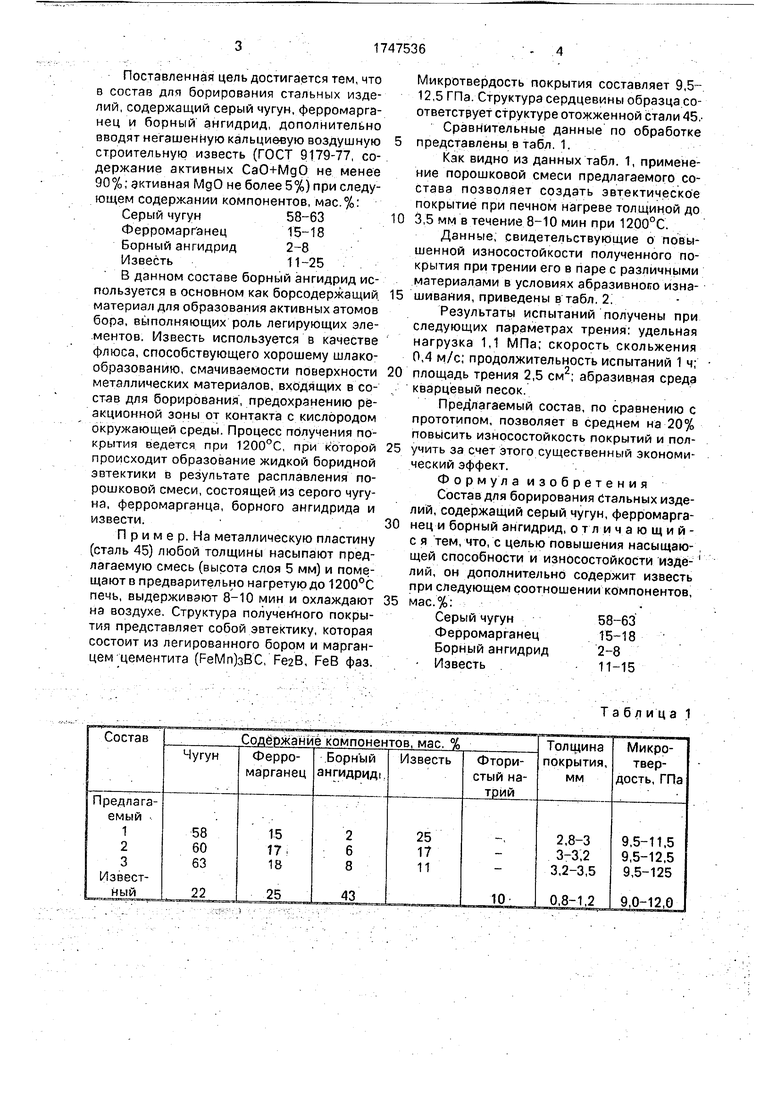

Микротвердость покрытия составляет 9,5- 12,5 ГПа. Структура сердцевины образца соответствует структуре отожженной стали 45,Сравнительные данные по обработке представлены в табл.1.

Как видно из данных табл. 1, применение порошковой смеси предлагаемого состава позволяет создать эвтектическое покрытие при печном нагреве толщиной до 3,5 мм в течение 8-10 мин при 1200°С.

Данные, свидетельствующие о повышенной износостойкости полученного покрытия при трении его в паре с различными материалами в условиях абразивного изнашивания, приведены в табл. 2.

Результаты испытаний получены при следующих параметрах трения: удельная нагрузка 1,1 МПа; скорость скольжения 0,4 м/с; продолжительность испытаний 1 ч; площадь трения 2,5 см2; абразивная среда кварцевый песок.

Предлагаемый состав, по сравнению с прототипом, позволяет в среднем на 20% повысить износостойкость покрытий и получить за счет этого существенный экономический эффект.

Формула изобретения

Состав для борирования Стальных изделий, содержащий серый чугун, ферромарганец и борный ангидрид, отличающий- с я тем, что, с целью повышения насыщающей способности и износостойкости изделий, он дополнительно содержит известь при следующем соотношении компонентов, мас.%:

Серый чугун58-63

Ферромарганец15-18

Борный ангидрид2-8

Известь11-15

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ДИФФУЗИОННОГО НАСЫЩЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2010885C1 |

| Состав обмазки для комплексного насыщения стальных изделий | 1982 |

|

SU1062305A1 |

| СОСТАВ ДЛЯ БОРОХРОМИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2015205C1 |

| Эвтектический сплав | 1989 |

|

SU1733494A1 |

| Способ борирования стальных деталей | 2017 |

|

RU2677548C1 |

| Способ бороалитирования стальной поверхности | 2018 |

|

RU2691431C1 |

| Состав для борирования стальных деталей | 1977 |

|

SU668975A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕЙ КРОМКИ СТАЛЬНОГО РАБОЧЕГО ОРГАНА ПОЧВООБРАБАТЫВАЮЩЕГО ОРУДИЯ | 2010 |

|

RU2447194C1 |

| Эвтектический сплав | 1989 |

|

SU1793000A1 |

| СПОСОБ ПРОИЗВОДСТВА СПЕЦИАЛЬНЫХ ЧУГУНОВ | 2000 |

|

RU2162110C1 |

Сущность изобретения: состав содержит (мае. %) 58-63 серого чугуна, 15-18 ферромарганца, 2-8 борного ангидрида и 11-25 извести 2 табл

Таблица 1

Примечание В числителе дана относительная износостойкость вала,

в знаменателе суммарная относительная износостойкость

Таблица 2

| Состав обмазки для комплексного насыщения стальных изделий | 1982 |

|

SU1062305A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-07-15—Публикация

1990-06-21—Подача