о:

N3 jO

О

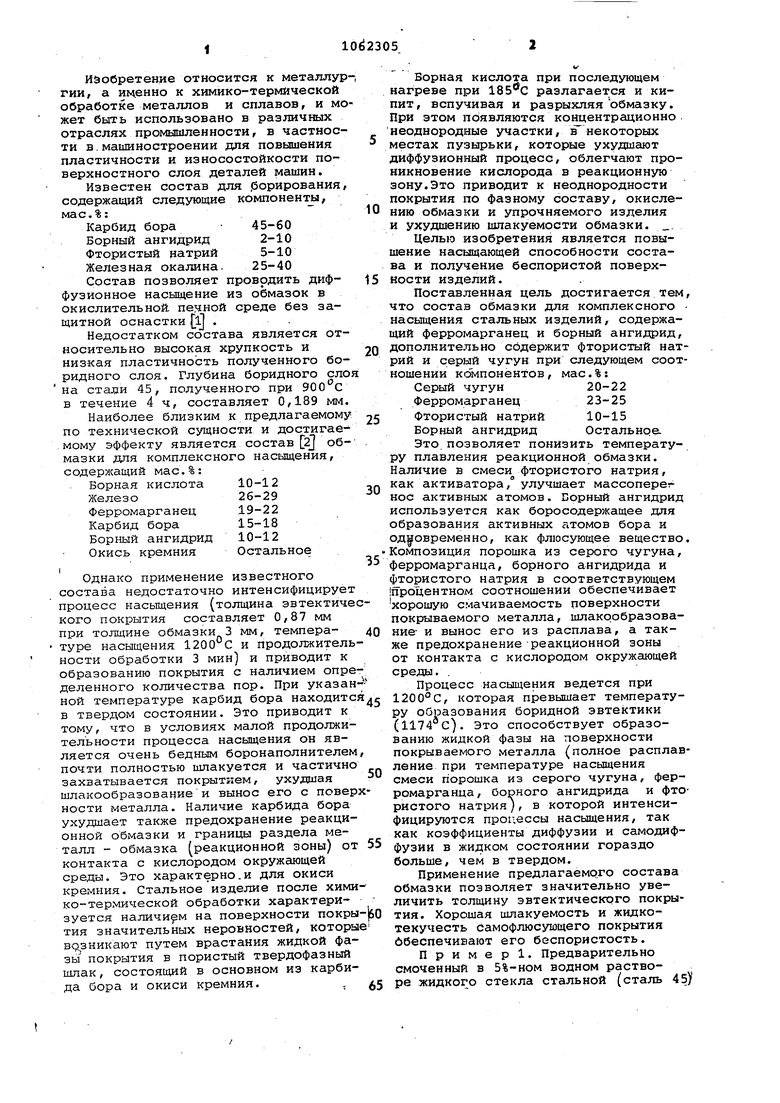

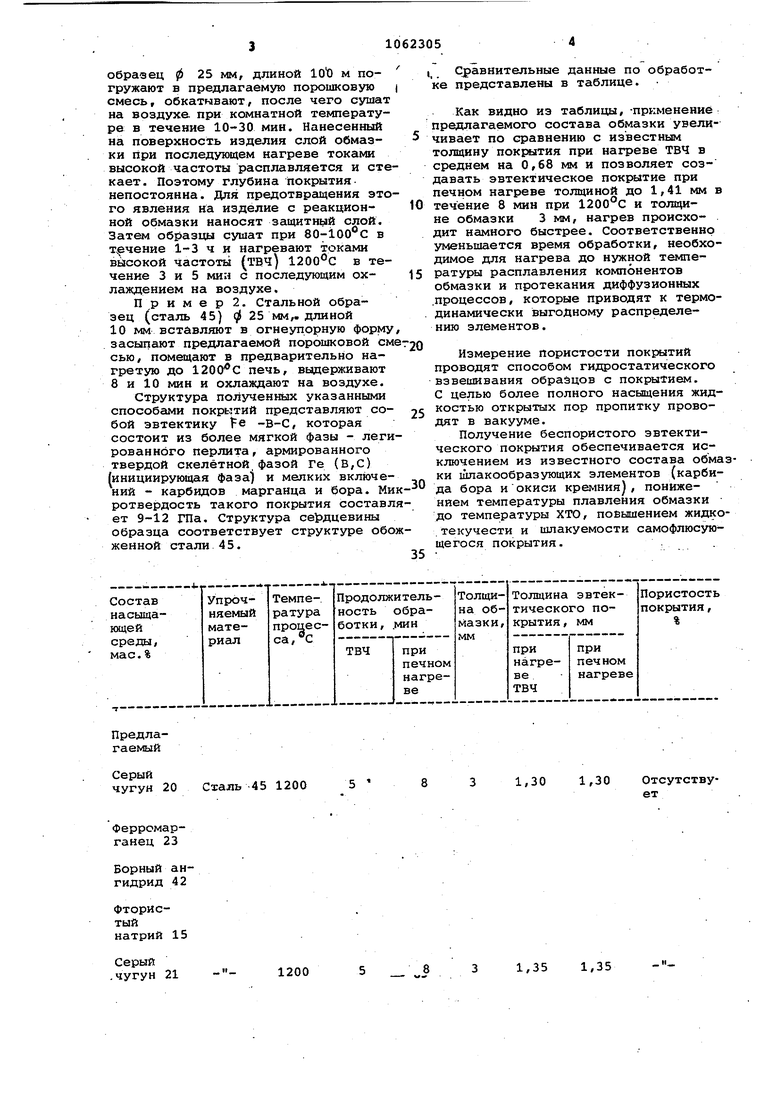

сд ИЭобретение относится к металлур гии, а именно к химико-термической обработке металлов и сплавов, и мо жет быть использовано в различных отраслях промышленности, в частности в.машиностроении для повышения пластичности и износостойкости поверхностного слоя деталей машин. Известен состав для .борирования, содержащий следующие компоненты, мае.%: Карбид бора 45-60 Борный ангидрид 2-10 Фтористый натрий 5-10 Железная окалина. 25-40 Состав позволяет проводить диффузионное насыщение из обмазок в окислительной печной среде без защитной оснастки ij . . Недостатком состава является относительно высокая хрупкость и низкая пластичность полученного боридного слоя. Глубина боридного сло на стадзи 45, полученного при в течение 4 ч, составляет 0,189 мм. Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является состав 2 обмазки для комплексного насыщения, содержащий мае.%: Борная кислота 10-12 Железо26-29 Ферромарганец 19-22 Карбид бора 15-18 Борный ангидрид 10-12 Окись кремния Остальное Однако применение известного состава недостаточно интенсифицирует процесс насыщения (толщина эвтектиче кого покрытия составляет 0,87 мм при толщине обмазки 3 мм, температуре насыщения 1200 С и продолжитель ности обработки 3 мин) и приводит к образованию покрытия с наличием опре деленного количества пор. При указан ной температуре карбид бора находитс в твердом состоянии. Это приводит к тому, что в условиях малой продолжительности процесса насыщения он является очень бедным боронаполнителем почти полностью шлакуется и частично захватывается покрытием, ухудшая шлакообразование и вынос его с повер ности металла. Наличие карбида бора ухудшает также предохранение реакционной обмазки и границы раздела металл - обмазка (реакционной зоны) от контакта с кислородом окружающей среды. Это характерно.и для окиси кремния. Стальное изделие после хими ко-термической обработки характеризуется наличием на поверхности покры тия значительных неровностей, которы возникают путем врастания жидкой фазы покрытия в пористый твердофазный шлак, состоящий в основном из карбида бора и окиси кремния. , Борная кислота при последующем нагреве при разлагается и кипит, вспучивая и разрыхляя обмазку. При этом пЬявляются концентрационно неоднородные участки, в некоторых местах пузырьки, которые ухудшают диффузионный процесс, облегчают проникновение кислорода в реакционную зону.Это приводит к неоднородности покрытия по фазному составу, окислению обмазки и упрочняемого изделия и ухуддоению шлакуемости обмазки. . Целью изобретения является повышение насыщающей способности состава и получение беспористой поверхности изделий. Поставленная цель достигается тем, что состав обмазки для комплексного насыщения стальных изделий, содержащий ферромарганец и борный ангидрид, дополнительно содержит фтористый натрий и серый чугун при следующем соотношении компонентов, мас.%: Серый чугун 20-22 Ферромарганец 23-25 Фтористый натрий 10-15 Борный ангидрид Остальное. Это. позволяет понизить температуру плавления реакционной обмазки. Наличие в смеси фтористого натрия, как активатора, улучшает массоперегнос активных атомов. Борный ангидрид используется как боросодержащее для образования активных атомов бора и од |овременно, как флюсующее вещество. Композиция порошка из серого чугуна, ферромарганца, борного ангидрида и фтористого натрия в соответствующем процентном соотношении обеспечивает хорошую смачиваемость поверхности покрываемого металла, шлакообразование- и вынос его из расплава, а также предохранение реакционной зоны от контакта с кислородом окружающей среды. . Процесс насыщения ведется при 1200°С, которая превышает температуру образования боридной эвтектики (1174 с). Это способствует образованию жидкой фазы на поверхности покрываемого металла (полное расплавление при температуре насыщения смеси порошка из серого чугуна, ферромарганца, борного ангидрида и фтористого натрияj, в которой интенсифицируются прог;ессы насыщения, так как коэффициенты диффузии и самодиффузии в жидком состоянии гораздо больше, чем в твердом. Применение предлагаемого состава обмазки позволяет значительно увеличить толщину эвтектического покрытия. Хорошая шлакуемость и жидкотекучесть самофлюсующего покрытия ббеспечивают его беспористость. Пример. Предварительно смоченный в 5%-ном водном растворе жидкого стекла стальной (сталь 45) образец ф 25 мм, длиной ЮЪ м погружают в предлагаемую порошковую смесь, обкатывают, после чего сушат на воздухе при комнатной температуре в течение 10-30 мин. Нанесенный на поверхность изделия слой обмазки при последующем нагреве токами высокой частоты расплавляется и сте кает. Поэтому глубина покрытия непостоянна. Для предотврсщения это го явления на изделие с реакционной обмазки наносят защитный слой. Затем образцы сушат при 80-100 0 в течение 1-3 ч и нагревают токами высокой частоты (твч) 1200°С в течение 3 и 5 мин с последующим охлаждением на воздухе, П р и м е р 2. Стальной образец (сталь 45) 25 мм,, длиной 10 мм вставляют в огнеупорную форму засыпают предлагаемой порошковой см СЬЮ, помещают в предварительно нагретую до печь, выдерживают 8 и 10 мин и охлаждают на воздухе. Структура получениях указанными способами покрытий представляют собой эвтектику Fe -в-С, которая состоит из более мягкой фазы - леги рованного перлита, армированного твердой скелетной,фазой Ге (В,С) инициирующая фаза) и мелких включений - карбидов марганца и бора. Ми ротвердость такого покрытия составл ет 9-12 ГПа. Структура се дцевины образца соответствует структуре обо женной стали 45. Сравнительные данные по обработке представлены в таблице. Как видно из таблицы, -применение предлагаемого состава обмазки увеличивает по сравнению с известным толщину покрытия при нагреве ТВЧ в среднем на 0,68 мм и позволяет создавать эвтектическое пок1жлтие при печном нагреве толщиной до 1,41 мм в течение В мин при 1200°С и толщине обмазки 3 мм, нагрев происходит намного быстрее. Соответственно уменьшается время обработки, необходимое для нагрева до нужной температуры расплавления компонентов обмазки и протекания диффузионных .процессов, которые приводят к термодинамически выгодному распределению элементов. Измерение пористости покрытий проводят способом гидростатического взвешивания образцов с покрытием. С целью более полного насыщения жидкостью открытых пор пропитку проводят в вакууме. Получение беспористого эвтектического покрытия обеспечивается исключением из известного состава обмазки шлакообразующих элементов (карбида бора и окиси кремния), понижением температуры плавления обмазки до температуры ХТО, повышением жидкотекучести и шлакуемости самофлюсующегося покрытия.,

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для борирования стальных изделий | 1990 |

|

SU1747536A1 |

| Состав для борирования в обмазках стальных изделий | 1979 |

|

SU870498A1 |

| СОСТАВ ДЛЯ ДИФФУЗИОННОГО НАСЫЩЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2010885C1 |

| Состав для бороалитирования стальных изделий | 1983 |

|

SU1073333A1 |

| Состав для боромеднения стальных деталей | 1983 |

|

SU1145052A1 |

| Состав для борирования стальных изделий | 1981 |

|

SU953001A1 |

| Эвтектический сплав | 1989 |

|

SU1733494A1 |

| Состав для борирования стальных деталей | 1977 |

|

SU668975A1 |

| Состав для боромарганцирования стальных изделий | 1979 |

|

SU865969A1 |

| СПОСОБ ПОЛУЧЕНИЯ БОРИДНЫХ ПОКРЫТИЙ ИЗ БОРНОЙ КИСЛОТЫ | 2011 |

|

RU2477337C2 |

СОСТАВ ОБМАЗКИ ДЛЯ КОМПЛЕКСНОГО НАСЫЩЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ, содержащий ферромарганец и борный ангидрид, отличающийся тем, что, с целью повышения насыщающей способности состава и получения беспористой поверхности изделий, он дополнительно содержит фтористый натрий и серый чугун при следующем соотношении компонентов, мае.%: Серый чугун 20-22 Ферромарганец 23-25 Фтористый натрий 10-15 Борный ангидрид Остальное

Предлагаемый

Серый

Сталь 45 1200 чугун 20

1200

8 3 1,30 1,30 Отсутствует

8 3 1,35 1,35 - Сталь 45 1200

1200

27

Продолжение таблицы

1,41 1,41

Отсутствует

6,2

0,87

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Состав для борирования | 1976 |

|

SU619544A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Состав обмазки для покрытия | 1974 |

|

SU528350A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-12-23—Публикация

1982-04-26—Подача