Изобретение относится к черной металлургии, в частности к способам создания углерод-, борсодержащих и других сплавов на основе железа, используемых для получения износостойких покрытий и легированных сплавов.

Известен способ получения борсодер- жащего сплава на основе железа, включающий приготовление борсодержащей добавки, плавление основного металла с введением добавки и охлаждение расплава. С целью повышения содержания бора в сплаве и степени его усвоения расплавом в качестве борсодержащей добавки используют смесь карбида бора с ферробором, расплав охлаждают до температуры ликвидуса

сплава и осуществляют 3-5-кратное термо- циклирование в интервале температур 1250-1500°С с выдержкой при граничных значениях температуры в течение 0,5-5 мин.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения эвтектических сплавов на основе железа, включающий расплавление железосодержащего материала, ввод борсодержащего материала, выпуск и затвердевание расплава. С целью получения сплава эвтектического состава, повышения его износостойкости и снижения себестоимости шихту нагревают до температуры плавления -1250ч

GJ CJ О

1280°С легкоплавких компонентов (чугуна и марганцесодержащего вещества), в расплав дополнительно вводят Mn, Si, С, а в качестве железосодержащего, марганцесодержащего и кремнесодержащего веществ используют чугун марганец или ферромарганец, ферросилиций при следующем соотношении компонентов, мас.%:

Марганцесодержащее

вещество (марганец

или ферромарганец)4,9-63,5

Боросодержащее вещество (борный ангидрид,

карбид бора и ферробор) 0,8-12,0

Кремнесодержащее

вещество (ферросилиций) 4,1-5,5

Чугун (передельный

или серый чугун)Остальное

В качестве борсодержащего вещества используют карбид бора, ферробор или борный ангидрид. С целью получения сплава с эвтектической структурой соотношение железа и марганца в сплаве равно 1:0,02-0,95 при содержании углерода 0,53-3,02 и бора 2,06-4,3 мас.%.

Недостатком известных способов являются низкие износостойкость и твердость получаемых сплавов.

Цель изобретения - повышение износостойкости и твердости сплавов эвтектического типа системы Fe-Mn-C-B-Si-Cr с регулируемыми морфологией и функциональными свойствами.

Для достижения поставленной цели используют порошковые смеси системы Fe- Mn-C-B-Si-Cr, в которой существуют три эвтектики: Fe-B-C, Fe-Cr-C и Fe-Mn-C, что существенно расширяет область формирования сплавов со структурой эвтектики и возможность их легирования, В системе Fe- Mn-C область эвтектики определяется только содержанием углерода С (0,4 мас.%). Содержание маганца не ограничено в эвтектическом сплаве, поскольку он с железом образует непрерывный ряд твердых растворов. Область эвтектики в системе Fe-B-C ограничена содержанием углерода (1,0-1,5 мас.%) и бора (2,9-3,24 мас.%). В системе Fe-Cr-C эвтектика образуется при содержании Сг 8 мас.% и углерода 3,6 мас.%. Образование эвтектики системы Fe-Cr-C позволяет получить в структуре сплава карбид СгтСз. Хром также легирует у-Fe, повышая его твердость.

Нагрев шихтового материала проводят до температуры плавления легкоплавких металлических компонентов шихты. При этом в состав шихты включают элементы (Мп, С, В, Сг), образующие с железом эвтектику при температуре, меньшей температуры получения сплава. В качестве легкоплавких шихтовых материалов используют серый чугун, чугун передельный, марганец металлический и ферромарганец, в качестве источника атомов бора - карбид бора и ферробор, атомов хрома - хром металлический. При наличии в шихте компонентов (кроме легкоплавких), температура плавления которых выше температуры получения спла0 ва, в частности хрома, происходит частичное расплавление шихты, В этом случае образовавшийся расплав как бы обволакивает нерасплавившиеся частицы шихты (хрома), значительно интенсифицируя их

5 диффузионное перераспределение по объему жидкой фазы. Предлагаемый способ иск- лючает необходимость отдельного (обязательного) приготовления эвтектического сплава, а условия его получения зало0 жены в состав компонентов порошковой шихты и режим последующей обработки металлических изделий наплавкой различными способами, в частности наплавкой при печном нагреве и нагреве ТВЧ, центробеж5 ной биметаллизацией с нагревом ТВЧ, намораживанием, газоплазменной и плазменной наплавкой, импульсным упрочнением и др. Состав шихтовых материалов может быть различным в зависимости от

0 того, какими элементами необходимо легировать базовый сплав Fe-Mn-C-B-Si, чтобы получать сплавы заданного состава и, как следствие, с определенными физико-механическими и эксплуатационными свойст5 вами.

Получение сплавов системы Fe-Mn-C- B-Si-Cr эвтектического типа исходя из систем Fe-Mn-C, Fe-Cr-C и Fe-B-C определяется содержанием железа и мар0 ганца в сплаве, соотношение которых должно составлять Fe:Mn 1 : 0,05-0,83 при содержании углерода и бора не менее 0,58 и 2,6 мас.% соответственно. С целью получения в сплаве эвтектики Fe-Cr-C содер5 жание хрома должно составлять 7,3-11,2 мас.% при содержании углерода 3,6 мас.%. При запредельных значениях содержания элементов сплавы с эвтектической структурой не образуются.

0 Эвтектическая структура позволяет получать композиционные дисперсионно- упрочненные сплавы с оптимальным сочетанием твердости и пластичности, обусловленным наличием матричной более

5 пластичной и армирующих высокопрочных фаз, соотношение которых можно целенаправленно изменить. Указанные свойства и возможность легирования эвтектического сплава металлическими элементами периодической системы позволяют создавать

сплавы с необходимыми свойствами или комплексом свойств.

Предлагаемый способ получения эвтектических сплавов на основе железа осуществляют следующим образом.

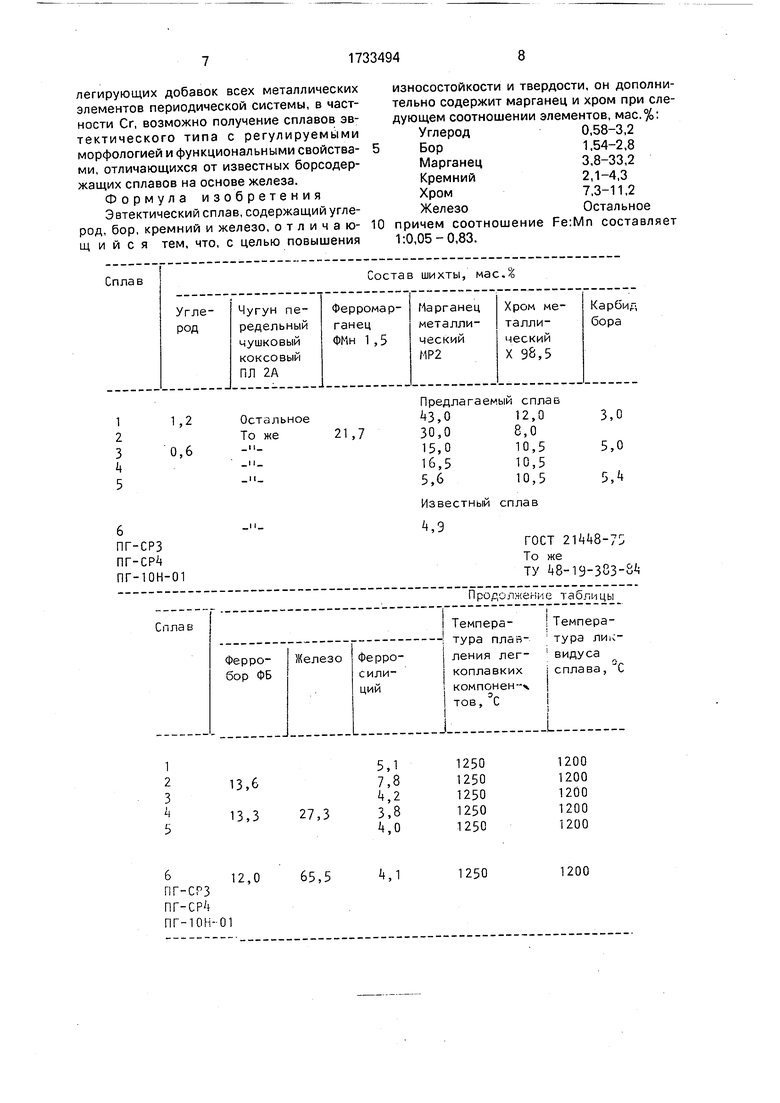

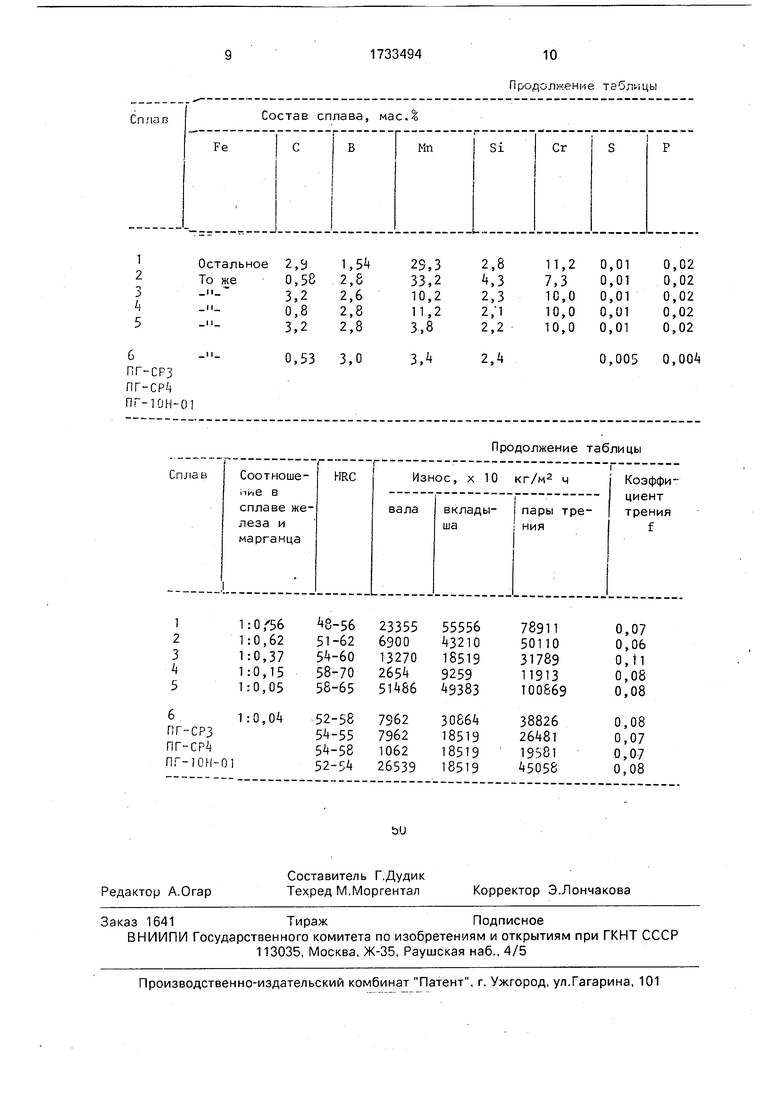

Пример 1. Шихту, содержащую, мас.%: чугун передельный 35,7; марганец металлический 43,0; карбид бора 13,2; углерод 1,2; ферросилиций 5,1; хром 12,0, помещают в тигель и подвергают нагреву в индукционной печи до расплавления чугуна и марганца (1250°С), выдерживают 2 мин, затем охлаждают (Fe : Mn 1 : 0,56).

Пример 2. Шихту, содержащую, мас.%: чугун пределный 18,9; марганец металлический 30,0; ферромарганец 21,7; фер- робор 13,6; ферросилиций 7,8; хром 8,0, помещают в тигель и подвергают нагреву в индукционной печи до расплавления чугуна, ферромарганца и марганца (1250°С), выдерживают 2 мин, затем охлаждают (Fe : Mn 1 : 0,62).

Пример 3. Шихту, содержащую, мас.%: чугун передельный 74,5; марганец металлический 5,6. карбид бора 5,4; ферросилиций 4,0; хром 10,5, помещают в тигель и подвергают нагреву в индукционной печи до расплавления чугуна и марганца (1250°С), выдерживают 2 мин, затем охлаждают (Fe:Mn 1:0,05).

Данные по примерам 1-3 представлены в таблице.

При необходимости получения электродов для ЭИО расплав разливают в специальные формы, при получении порошковых материалов распыляют, в случае создания покрытия наносят на поверхность детали наплавкой, напылением, электроискровым легированием, намораживанием и др. способами, Возможность уменьшения концентрации углерода в сплаве до 0,58 мас.% и более позволяет использовать его при плазменной наплавке в защитной атмосфере аргона деталей диаметром более 30 мм. Увеличение содержания углерода вызывает появление трещин в наплавленном слое.

С целью изучения возможности расширения номенклатуры легирующих элементов для создания сплавов эвтектического типа с регулируемыми морфологией и функциональными свойствами в указанный состав шихты системы Fe-Mn-C-B-Si-Cr, в частности, по примеру 2 (возможно 1 и 3) вводили последовательно или в определенном сочетании, V, Си, Ni, Ti, Al, Sb, W и др. металлические элементы периодической системы в широком интервале концентраций. В результате реализации указанных в примере режимов были получены эвтектические сплавы типа перлит (аустенит)- карбид

с определенной структурой, а следовательно, целенаправленно регулируемыми физико-механическими и эксплуатационными свойствами.

Получение эвтектического сплава типг

перлит-карбид системы Fe-Mn-C-B-Si и возможность его легирования, в частности, Сг и другими металлическими элементами периодической системы позволяют умень0 шить содержание бора в сплаве до 1-3 мас.% при сохранении или увеличении физико-механических и эксплуатационных свойств эвтектических сплавов.

Структура получаемых сплавов системы

5 Fe-Mn-C-B-Si-Cr состоит из эвтектики типа перлит (или аустенит)- карбид (Fe, Mn)23 (CiB)e и y-Fe + РезС + .

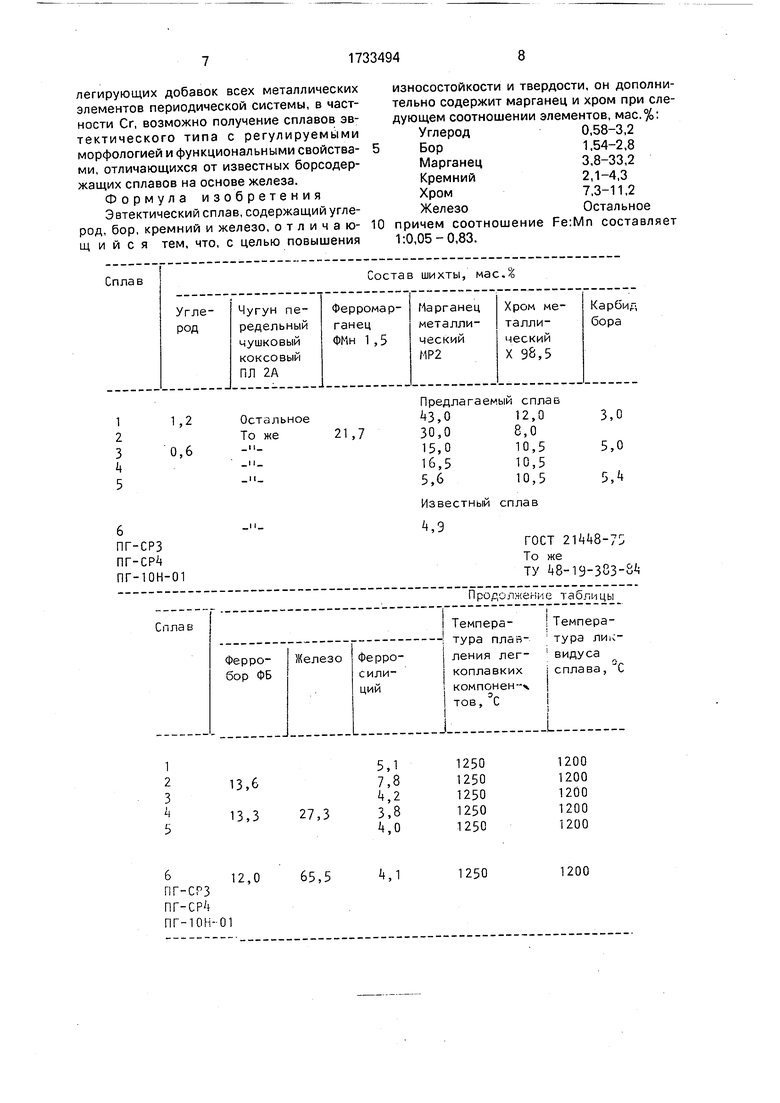

Износные испытания проводили по схеме вал-вкладыш. На вал наносили методом

0 плазменной наплавки в защитной атмосфере эвтектический слой толщиной не менее 0,5 мм, а вкладыш использовали из закаленной и низкоотпущенной стали 45. Микроструктура стали 45 после закалки и низкого

5 отпуска состояла из мертенсита отпуска твердостью 48-52 HRC. Испытания проводили в индустриальном масле МИ-20. Режимы испытаний: удельная нагрузка 4 МПа, скорость скольжения 0,4 м/с, путь трения

0 1440 м. Относительная ошибка при определении износа образцов гравиметрическим способом не превышала 12%. Как видно из результатов испытаний (см.таблицу), износостойкость эвтектических сплавов системы

5 Fe-Mn-C-B-Si-Cr при изнашивании со сталью 45 (сплав 4; Fe:Mn 1:0,15) выше в 3 раза в сравнении с износостойкостью известного сплава, а также выше в 3-10 раз по сравнению с самофлюсующимися сплавами

0 ПГ-СРЗ, ПГ-СР4 и ПГ-10Н-01. Повышение содержания углерода и марганца или понижение марганца в сплаве приводят к уменьшению износостойкости сплавов. Твердость предлагаемых сплавов превыша5 ет твердость известных (см.таблицу).

Предлагаемый эвтектический сплав на основе железа обеспечивает возможность использования широкой номенклатуры легирующих элементов для бороуглеродистых

0 сплавов. Определив базовую систему компонентов Fe-Mn-C-B-Si, позволяющую формировать эвтектический сплав, можно вводить в состав шихты все металлические элементы периодической системы При

5 этом степень легирования и связанные с ней структура и фазовый состав сплава определяются характером взаимодействия легирующего элемента с компонентами шихты при формировании структуры сплава. В результате использования в качестве

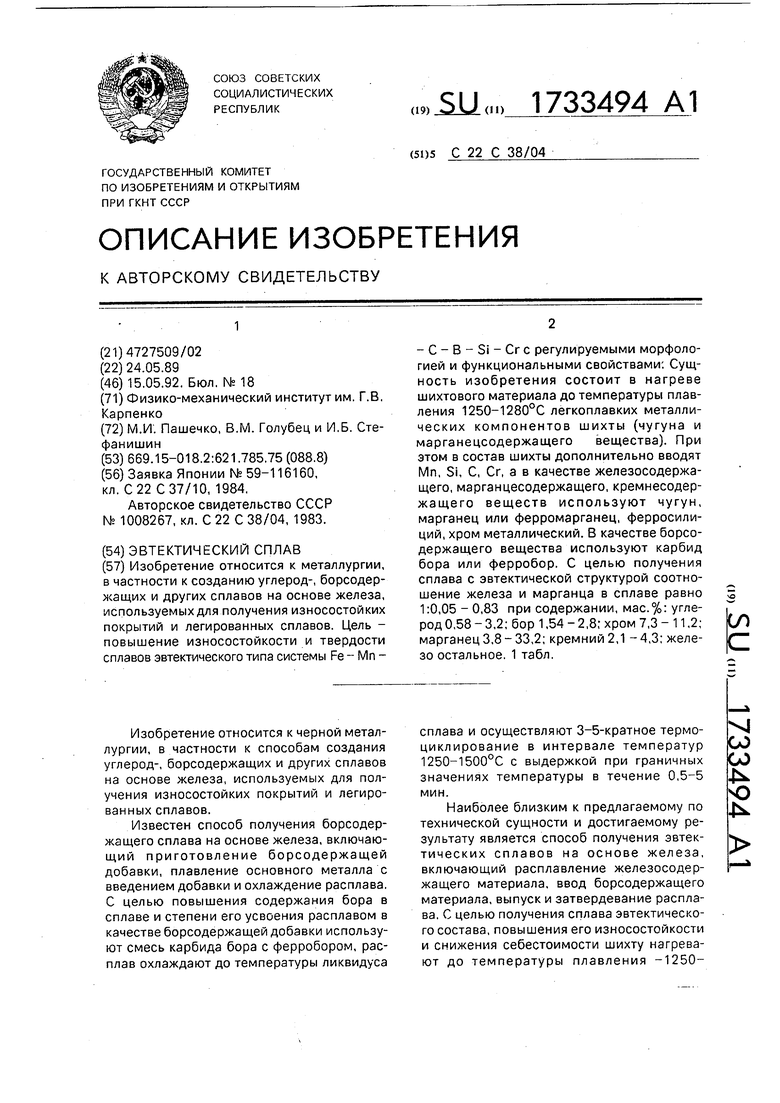

легирующих добавок всех металлических элементов периодической системы, в частности Сг, возможно получение сплавов эвтектического типа с регулируемыми морфологией и функциональными свойствами, отличающихся от известных борсодер- жащих сплавов на основе железа. Формула изобретения Эвтектический сплав, содержащий углерод, бор, кремний и железо, отличающийся тем, что, с целью повышения

износостойкости и твердости, он дополнительно содержит марганец и хром при следующем соотношении элементов, мас.%: Углерод0,58-3,2

Бор1,54-2,8

Марганец3,8-33,2

Кремний2,1-4,3

Хром7,3-11,2

ЖелезоОстальное

причем соотношение Fe:Mn составляет 1:0,05-0,83.

| название | год | авторы | номер документа |

|---|---|---|---|

| Эвтектический сплав | 1989 |

|

SU1793000A1 |

| Белый жароизносостойкий чугун | 2022 |

|

RU2777733C1 |

| Шихта для индукционной наплавки износостойкого сплава | 2020 |

|

RU2755913C1 |

| ЧУГУН | 2005 |

|

RU2299922C1 |

| ЧУГУН | 2012 |

|

RU2487187C1 |

| КОМПОЗИЦИЯ ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ | 1999 |

|

RU2154563C1 |

| ЧУГУН | 2004 |

|

RU2272086C1 |

| ЧУГУН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2697134C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2009 |

|

RU2384641C1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН ДЛЯ КРУПНОГАБАРИТНЫХ ОТЛИВОК | 2002 |

|

RU2221072C1 |

Изобретение относится к металлургии, в частности к созданию углерод-, борсодер- жащих и других сплавов на основе железа, используемых для получения износостойких покрытий и легированных сплавов. Цель - повышение износостойкости и твердости сплавов эвтектического типа системы Fe - Мп -C-B-Si-Crc регулируемыми морфологией и функциональными свойствами: Сущность изобретения состоит в нагреве шихтового материала до температуры плавления 1250-1280°С легкоплавких металлических компонентов шихты (чугуна и марганецсодержащего вещества). При этом в состав шихты дополнительно вводят Mn, Si, С, Сг, а в качестве железосодержащего, марганцесодержащего, кремнесодер- жащего веществ используют чугун, марганец или ферромарганец, ферросилиций, хром металлический. В качестве борсо- держащего вещества используют карбид бора или ферробор. С целью получения сплава с эвтектической структурой соотношение железа и марганца в сплаве равно 1:0,05 - 0,83 при содержании, мас.%: углерод 0,58 - 3,2; бор 1,54 - 2,8; хром 7,3-11,2; марганец 3,8-33,2; кремний 2,1 -4,3; железо остальное. 1 табл. (Л С

1,2 0,6

Остальное

То же 21,7

6

ПГ-СРЗ ПГ-СР4 ПГ-10Н-01

13,6 13,3

27,3

6

ПГ-СРЗ ПГ-СР4 ПГ-ЮН-01

12,0

ый сплав

12,0 3,0

8,0

10,5 5,0

10,5

10,5 5,4

сплав

гост 21448-/:;

То же

ТУ 48-19-383-84

Продолжение табл

ицы

1250 1250 1250 1250 1250

1200 1200 1200 1200 1200

О

1250

1200

Продолжение таблицы

Продолжение таблицы

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ получения борсодержащего сплава на основе железа | 1981 |

|

SU1008267A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-05-15—Публикация

1989-05-24—Подача