Изобретение относится к металлургии, в частности к износостойким чугунам, используемым для изготовления деталей, работающих в условиях ударно-абразивного износа.

Известен чугун, [1] содержащий, мас.%: Углерод 1,3-3,39 Хром 8-14 Марганец 4,01-7,0 Кремний Не более 0,8 Железо Остальное

Недостатком известного чугуна является низкий уровень ударно-абразивной износостойкости в среде - дроби.

Известен износостойкий чугун [2], содержащий, мас.%: Углерод 2,8-3,4 Хром 5,2-8,1 Марганец 2,4-3,5 Кремний 2,2-3,1 Титан 0,2-0,3 Кальций 0,001-0,002 Железо Остальное

Этот чугун обладает высокой износостойкостью в условиях абразивного износа. Недостатком известного чугуна является относительно невысокая ударно-абразивная износостойкость в среде - дроби. Кроме того, он содержит дефицитный титан, ухудшающий жидкотекучесть и усложняющий технологию его отливки.

Наиболее близким по составу и технической сущности к предлагаемому является износостойкий чугун [3], содержащий, мас.%: Углерод 1,5-3,0 Хром 5,0-10,0 Марганец 1,5-4,0 Кремний 0,6-2,0 Никель 0,5-1,5 Медь 0,5-4,0 Ниобий 0,1-1,0 Железо Остальное

Недостатком известного чугуна является относительно невысокая ударно-абразивная износостойкость в дроби и содержание дефицитных и дорогих элементов - никеля и ниобия, что удорожает чугун.

Целью изобретения является повышение ударно-абразивной износостойкости в дроби.

Это достигается тем, что чугун, содержащий углерод, хром, марганец, медь, кремний и железо, дополнительно содержит церий и кальций при следующем соотношении компонентов, мас. %: Углерод 3,1-3,8 Хром 5,0-10,0 Марганец 4,2-5,8 Кремний 0,5-1,2 Кальций 0,01-0,1 Церий 0,03-0,05 Железо Остальное

Предлагаемый чугун в литом состоянии имеет мартенситно-аустенитную металлическую основу и карбиды Сr2С2, (Сr,Fe)7C3, (Cr, Fe)3C. Метастабильный аустенит при ударно-абразивном воздействии дроби при эксплуатации деталей претерпевает в поверхностном слое превращение в мартенсит, происходит также выделение карбидов, что обеспечивает дополнительное самоупрочнение рабочей поверхности и повышение ударно-абразивной износостойкости деталей.

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемый состав чугуна отличается от известных введением новых компонентов - кальция и церия и содержанием углерода и марганца и отсутствием дефицитных элементов (Ni,Nb). Это позволяет повысить ударно-абразивную износостойкость чугуна. Таким образом, предложенное техническое решение соответствует критерию "новизна".

Анализ известных составов чугунов показал, что содержание некоторых введенных в состав заявляемого чугуна элементов известно, например углерода, хрома, марганца и т.д. Однако применение этих концентраций указанных компонентов в известных чугунах не обеспечивает последним такие свойства, которые они проявляют в совокупности с новыми компонентами в заявляемом техническом решении, а именно повышение ударно-абразивной износостойкости в дроби. Таким образом, предложенная совокупность ингредиентов придает изобретению новое качество, а именно повышение ударно-абразивной износостойкости чугуна, что позволяет сделать вывод о соответствии предложенного технического решения критерию "существенные отличия".

При содержании углерода ниже 3,1% заметно понижается ударно-абразивная износостойкость вследствие уменьшения количества карбидной фазы. При увеличении содержания углерода (свыше 3,8 %) износостойкость также уменьшается в результате того, что в структуре чугуна появляются крупные заэвтектические карбиды, которые увеличивают хрупкость чугуна и вероятность выкрашивания.

Предложенная концентрация хрома обеспечивает формирование в структуре предлагаемого чугуна специальных карбидов Сr3С2, (Сr,Fe)7С3, что обуславливает высокую его износостойкость. При содержании хрома ниже 5% износостойкость сплавов снижается вследствие формирования карбидов преимущественно цементитного типа (Сr, Fe)3C. Содержание хрома выше 10% при концентрациях предложенных элементов практически не улучшает свойства, а только удорожает его.

Марганец обеспечивает стабилизацию аустенита и получение преимущественно аустенитной металлической основы. При концентрациях марганца менее 4,2% в структуре чугуна увеличивается количество мартенсита и уменьшается количество аустенита, что не обеспечивает высокой износостойкости. Повышение содержания марганца более 5,8%, напротив, чрезмерно уменьшает степень самоупрочнения в процессе изнашивания и снижает износостойкость.

При содержании кремния ниже 0,5% понижается жидкотекучесть сплава, а увеличение его содержания (выше 1,2%) увеличивает склонность чугуна к хрупкому разрушению.

Медь повышает прочностные свойства и вязкость чугуна. Ее содержание менее 1,5% малоэффективно. Увеличение содержания меди (более 2,5%) способствует графитизации чугуна и охрупчиванию сплава, что отрицательно влияет на износостойкость.

Кальций и церий вводятся для уменьшения концентрации вредных примесей по границам зерен и улучшения литейных и механических свойств. Введение кальция в количестве, меньшем 0,01%, практически не улучшает качество чугуна, а при его добавке более 0,1% удорожает чугун, что экономически не оправдано. Присутствие 0,03-0,05% церия благоприятно влияет на износостойкость чугуна за счет уменьшения концентрации вредных примесей по границам зерен. Более высокое его содержание нецелесообразно, так как это существенно удорожает чугун.

Таким образом, заявляемая совокупность легирующих элементов позволяет повысить ударно-абразивную износостойкость, что позволяет реализовать цель изобретения.

Экспериментальные составы чугунов были выплавлены в условиях лаборатории Мариупольского металлургического института в индукционной печи средней частоты ДСП 006 с кислой кварцитовой футеровкой тигля. Металл перегревали до 1450-1500оС. Разливка чугуна производилась при 1400-1450оС в просушенные и прогретые до 150-200оС песчано-глинистые формы. Отлитые образцы подвергались нормализации от температуры 950-1000оС и отпуску при 200оС в течение 2 ч.

Испытания чугунов предложенных составов проводились на специально сконструированной установке, имитирующей работу лопаток дробеметов. Принцип действия установки основан на ударно-абразивном изнашивании испытуемых образцов, вращаемых в вертикальной плоскости в абразивной среде - дроби (стальной или чугунной), используемой в дробеметах. Образцы закреплялись на рабочем валу расположенного вертикально и навинченного на вал электродвигателя (скорость вращения 2850 об/мин), мощность 1,5 кВт/ч). Вал с образцами помещали в стакан с дробью через отверстие в крышке. В процессе работы установки дробь оттесняется к периферии, стремясь образовать подобие воронки. Скатывающиеся со стенок стакана дробинки оказывают ударное воздействие на вращающиеся образцы и таким образом вовлекаются в процесс изнашивания.

За эталон был принят серый чугун (СЧ 18-32) твердостью НRC 15.

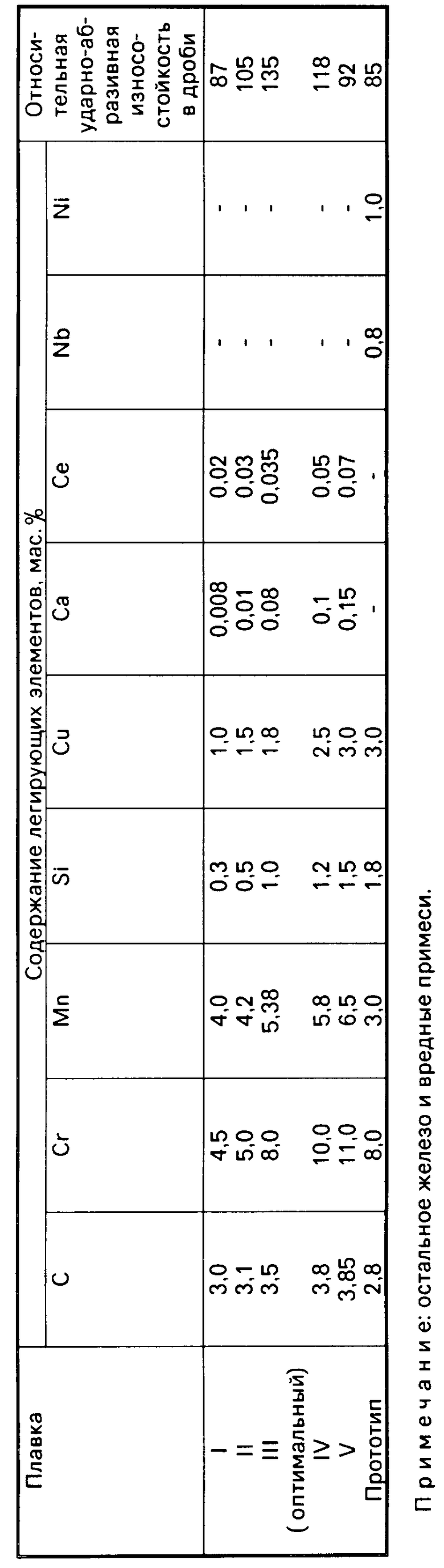

Химический состав и свойства предлагаемого и известного чугунов приведены в таблице.

Сравнение свойств чугунов показывает, что предлагаемый чугун обеспечивает большую износостойкость в условиях ударно-абразивного изнашивания в дроби, что позволяет повысить срок службы изготовленных из него деталей.

Эффективность заявляемого технического решения заключается в повышении качества чугуна и экономии металла за счет увеличения срока службы деталей, кроме того, в его составе отсутствуют дефицитные и дорогие легирующие элементы (Ni, Nb).

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1991 |

|

RU2040576C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1992 |

|

RU2039841C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1992 |

|

RU2102517C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1991 |

|

RU2039840C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1992 |

|

RU2011693C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2004 |

|

RU2252976C1 |

| СТАЛЬ | 1991 |

|

RU2017859C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЛЕГИРОВАННОГО ЧУГУНА | 2009 |

|

RU2395366C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2002 |

|

RU2219275C1 |

| ЧУГУН | 1996 |

|

RU2093600C1 |

Изобретение относится к металлургии, в частности к износостойким чугунам, используемым для изготовления деталей, работающих в условиях ударно-абразивного износа. Цель изобретения - повышение ударно-абразивной износостойкости. Чугун, содержащий углерод, хром, марганец, медь, кремний и железо и дополнительно легированный церием и кальцием, в литом состоянии имеет мартенситно-аустенитную основу и карбиды Cr3C2 (Cr,Fe)7C3, (Cr,Fe)3C. Метастабильный аустенит при ударно-абразивном воздействии дроби при эксплуатации деталей претерпевает в поверхностном слое превращение в мартенсит, происходит также выделение карбидов, что обеспечивает дополнительное самоупрочнение рабочей поверхности и повышение ударно-абразивной износостойкости деталей. Использование изобретения позволяет повысить срок службы изготовленных из него деталей, работающих в условиях ударно-абразивного износа. 1 табл.

ИЗНОСОСТОЙКИЙ ЧУГУН, содержащий углерод, хром, марганец, кремний, медь, железо, отличающийся тем, что он дополнительно содержит кальций и церий при следующем соотношении компонентов, мас.%:

Углерод - 3,1 - 3,8

Хром - 5,0 - 10,0

Марганец - 4,2 - 5,8

Кремний - 0,5 - 1,2

Медь - 1,5 - 2,5

Кальций - 0,01 - 0,1

Церий - 0,03 - 0,05

Железо - Остальное

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-03-10—Публикация

1991-07-16—Подача