Изобретение относится к металлургии, в частности химико-термической обработке, и может быть применено для обработки деталей, работающих в агрессивных средах.

В современном машиностроении при изготовлении деталей, работающих в агрессивных средах, применяется диффузионное хромирование их поверхности (1).

Известны методы диффузионного хромирования обладают тем недостатком, что не обеспечивают достаточно высокой усталостной прочности обрабатываемых сталей.

Известен способ диффузионного хромирования в порошковой смеси, содержащей, мас. % : Феррохром 50 - 60 Двухлористый кобальт 1 - 1,5 Окись алюминия Остальное.

Процесс проводится в контейнерах с плавким затвором при 1050оС в течение 6-16 ч.

При этом предел выносливости стали 45 составляет 31-34 ˙107 н/м2.

Цель изобретения - повышение предела выносливости диффузионно-хромированных нелегированных сталей.

Поставленная цель достигается тем, что обрабатываемые детали подвергаются азотированию в среде диссоциированного аммиака при 510-530оС в течение 48-72 ч с последующим насыщением хромом в порошковой смеси (например, при 1050оС в течение 6-16 ч).

При анализе известных технических решений не обнаружены решения, имеющие признаки, сходные с совокупностью отличительных признаков предлагаемого изобретения.

На основе проведенного анализа можно сделать вывод, что заявленное техническое решение обладает существенными отличиями.

Наличие совокупности существенных признаков обеспечивает повышение предела выносливости диффузионно-хромированных нелегированных углеродистых сталей.

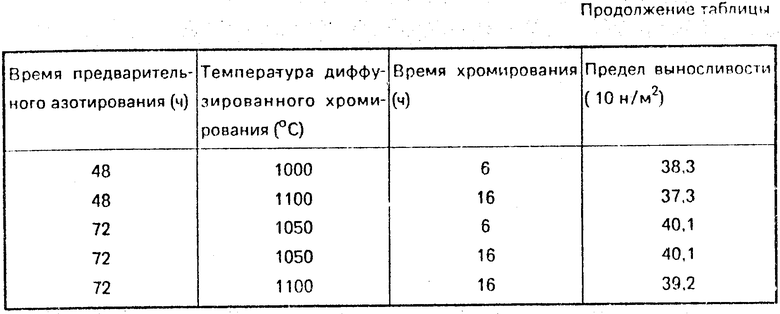

В таблице представлены данные о пределе выносливости ( σ-1) стали 45, подвергнутой обычному диффузионному хромированию и хромированию с предварительным насыщением азотом (И. А. + Хр). Согласно данным этой таблицы, предлагаемый способ обработки позволяет повысить предел выносливости диффузионно-хромированных сталей на 20-30% . Наблюдаемый эффект упрощения можно связать с тем, что наряду с высокими напряжениями сжатия, которые обеспечивает на поверхности стали диффузионное хромирование, в подслое возникает твердый раствор типа внедрения, препятствующий зарождению усталостных повреждений, которые возникают, именно, в подслое.

Металлографический анализ показал, что по сравнению с обычным хромированием, предварительное азотирование способствует получению более мелкозернистой подслойной зоны, что также может объяснить возникающее упрочнение.

Применение способа к легированным сталям (особенно, легированным нитридообразующими элементами) не дает положительного эффекта, что можно связать с тем, что образовавшиеся в процессе предварительного азотирования нитриды значительно укрупняются при высокой температуре хромирования и начинают играть роль неметаллических включений. (56) Авторское свидетельство СССР N 905320, кл. C 23 C 10/38, 1979.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для диффузионного хромирования стальных деталей | 1978 |

|

SU777082A1 |

| Способ химико-термической обработки стальных изделий | 1988 |

|

SU1634726A1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2010 |

|

RU2464350C2 |

| Состав для хромирования стальных изделий | 1979 |

|

SU905320A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2005812C1 |

| Способ диффузионного хромирования стальных изделий | 1983 |

|

SU1159961A1 |

| Состав для диффузионного хромирования | 1988 |

|

SU1617049A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2000 |

|

RU2194794C2 |

| Состав для диффузионного хромирования | 1988 |

|

SU1569351A1 |

| Способ получения диффузионных покрытий на углеродистых сталях | 1980 |

|

SU870497A1 |

Изобретение относится к металлургии, а именно к химико-термической обработке, и может быть использовано для повышения предела выносливости изделий из углеродистых нелегированных сталей. Сущность изобретения: изделия из углеродистых нелегированных сталей подвергают газовому азотированию при температуре 510 - 530С в течение 48 - 72 ч, после чего - диффузионному хромированию в порошковой смеси. 1 табл.

СПОСОБ ДИФФУЗИОННОГО ХРОМИРОВАНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОДИСТЫХ НЕЛЕГИРОВАННЫХ СТАЛЕЙ, включающий насыщение в порошковой смеси, отличающийся тем, что, с целью повышения предела выносливости обрабатываемых изделий, их предварительно подвергают газовому азотированию при 510 - 530oС в течение 48 - 72 ч.

Авторы

Даты

1994-04-15—Публикация

1991-05-20—Подача