Изобретение относится к химико-термической обработке металлов и сплавов, в частности к диффузионному хромированию в порошках, и может быть использовано для повышения коррозионной стойкости углеродистых сталей в химической и металлургической промышленности.

Целью изобретения является повышение коррозионной стойкости изделий.

Состав для диффузионного хромирования содержит хром, галогенид аммо- .ния, окись алюминия и гидрид кальция при следующем соотношении компонентов, мас.%:

Хром 55-62

Гидрид кальция 4-6

Галогенид

аммония 1-2 Окись алюминия Остальное В предлагаемом составе вместо хло-. рида аммония могут быть использованы другие соли аммония - фториды,броми- ды или иодиды.

Введение гидрида кальция в состав смеси практически подавляет образование на поверхности обрабатываемых углеродистых сталей карбонитридов хро- ти типа Сгг(НС), ухудшающих коррози- онную стойкость.

При температуре 600°С гидрид кальция разлагается на кальций и водо- . род. При химико-термической обработке кальций взаимодействует с азотом активатора с образованием тугоплавкого соединения Ca3N4 и таким образом

сл

35

го №

препятствует диффузии азота в сталь. Помимо взаимодействия с азотом активатора кальций может частично окисляться кислородом воздуха, находящимся в контейнере, с образованием тугоплавкой окиси кальция, а также взаимодействовать с окисью алюминия. В результате в предлагаемый состав вводится избыточное количество гид- i рида кальция по сравнению с Тем,которое требуется для связывания им азота активатора. Все компоненты смеси используют в виде порошков. В качестве хромсодержащего вещества приме- няют хром электролитический.

Пример. Смесь засыпают в контейнер из нержавеющей стали, куда одновременно загружают образцы из углеродистой стали 45. Контейнер с плавк ким затвором загружают в камерную печь, нагретую до температуры 1100°С, вы- - держивагот при этой температуре 5 ч; после чего охлаждают с печью до 300 С, а затем на воздухе. Коррозионные испытания хромированных таким образом образцов, проводят в растворях 5%-ной серной и соляной кислот при 40°С, а в 98%-ной серной кислоте - при 90°С. Продолжительность испытаний в этих средах 48 ч. В растворе 65%-ной азотном кислоты образцы испытывают при 40°С в течение 72 ч. Скорость коррозии определяют по потерям массы образцов.

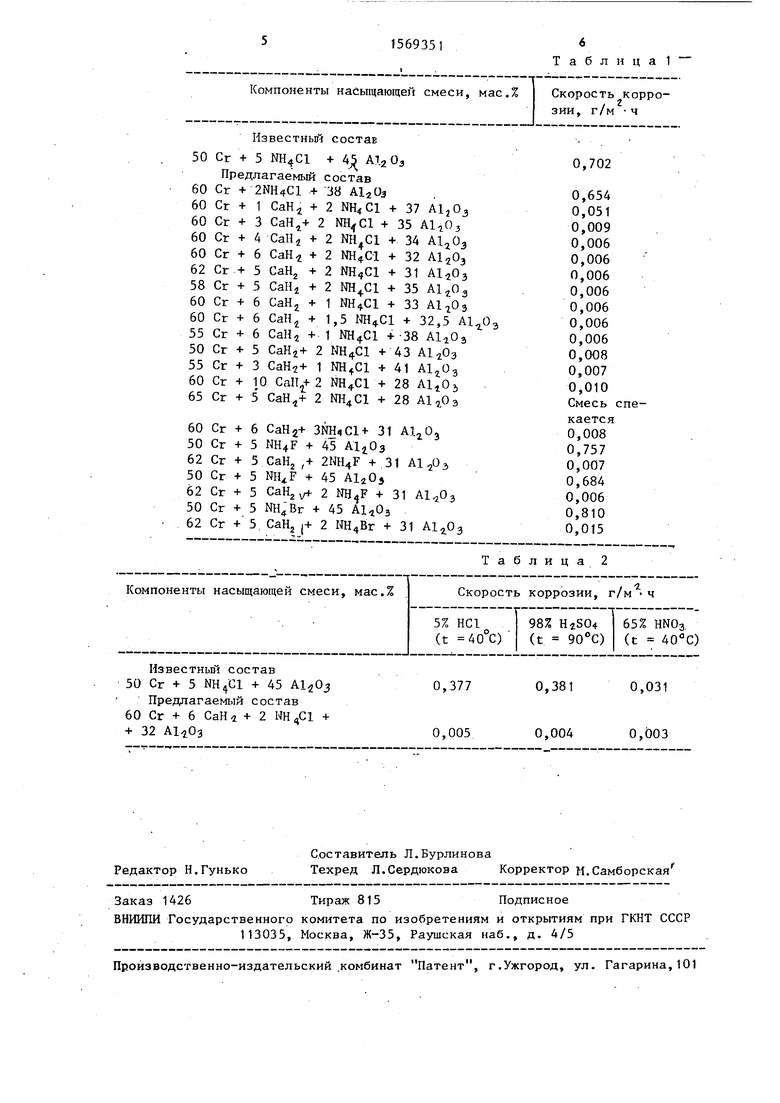

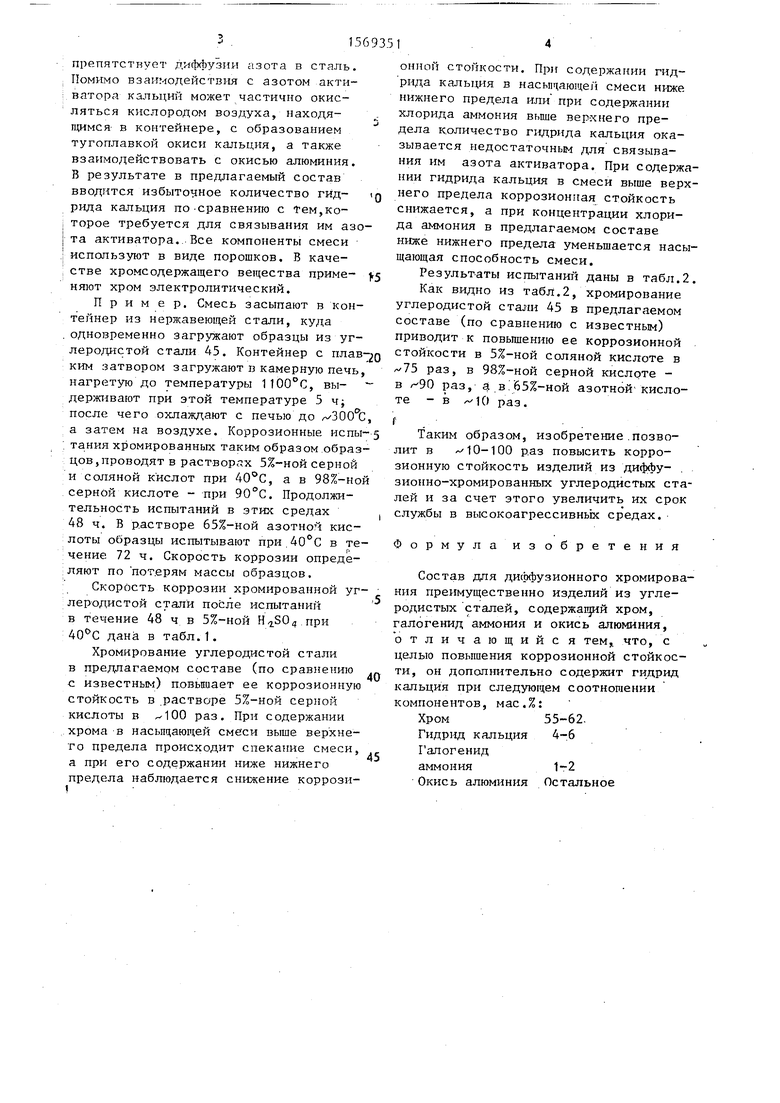

Скорость коррозии хромированной углеродистой стали после испытании в течение 48 ч в 5%-ной при 40°С дана в табл.1.

Хромирование углеродистой стали в предлагаемом составе (по сравнению с известным) повышает ее коррозионную стойкость в растворе 5%-ной серной кислоты в 100 раз. При содержании хрома в насыщающей смеси выше верхнего предела происходит спекание смеси, а при его содержании ниже нижнего

предела наблюдается снижение коррози- 1

5

онной стойкости. При содержании гидрида кальция в насыщающей смеси ниже нижнего предела или при содержании хлорида аммония выше верхнего предела количество гидрида кальция оказывается недостаточным для связывания им азота активатора. При содержании гидрида кальция в смеси выше верхнего предела коррозионная стойкость снижается, а при концентрации хлорида аммония в предлагаемом составе ниже нижнего предела уменьшается насыщающая способность смеси.

Результаты испытаний даны в табл.2.

Как видно из табл.2, хромирование углеродистой стали 45 в предлагаемом составе (по сравнению с известным) приводит к повышению ее коррозионной стойкости в 5%-ной соляной кислоте в л/75 раз, в 98%-ной серной кислоте - в /- ЭО раз, а в 65%-ной азотной кислоте - в Ю раз.

Г

Таким образом, изобретение позволит в / 10-100 раз повысить коррозионную стойкость изделий из диффу- зионно-хромированных углеродистых сталей и за счет этого увеличить их срок службы в высокоагрессивных средах.

Формула изобретения

Состав для диффузионного хромирования преимущественно изделий из углеродистых сталей, содержащий хром, галогенид аммония и окись алюминия, отличающийся тем, что, с целью повышения коррозионной стойкости, он дополнительно содержит гидрид кальция при следующем соотношении компонентов, мас.%:

Хром55-62

Гидрид кальция 4-6

Галогенид

аммония 1-2

Окись алюминия Остальное

Компоненты насыщающей смеси, мас.%

Скорость коррозии, г/м ч

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для диффузионного хромирования | 1988 |

|

SU1617049A1 |

| Состав для диффузионного хромирования | 1988 |

|

SU1595939A1 |

| Состав для хромосилицирования стальных изделий | 1988 |

|

SU1557194A1 |

| Состав для комплексного насыщения | 1988 |

|

SU1539234A1 |

| Состав для диффузионного хромирования углеродистых сталей | 1990 |

|

SU1705403A1 |

| Состав для химико-термической обработки коррозионно-стойких сталей | 1987 |

|

SU1497273A1 |

| Способ получения диффузионных покрытий на углеродистых сталях | 1980 |

|

SU870497A1 |

| Порошкообразный состав для хромирования изделий из никелированных углеродистых сталей | 1982 |

|

SU1049563A1 |

| Способ диффузионного хромирования стальных изделий | 1983 |

|

SU1159961A1 |

| Состав для диффузионного хромирования стальных изделий | 1981 |

|

SU1006535A1 |

Изобретение относится к химико-термической обработке металлов и сплавов, в частности к диффузионному хромированию в порошках. Цель изобретения - повышение коррозионной стойкости диффузионно-хромированных углеродистых сталей. В состав для диффузионного хромирования, содержащий хром, хлорид аммония и окись алюминия вводят гидрид кальция, предложенный состав содержит, мас.%: хром 58-62

гидрид кальция 4-6

хлорид аммония 1-2

окись алюминия остальное. Введение гидрида кальция в состав практически предотвращает образование на поверхности обрабатываемых углеродистых сталей карбонитридов хрома типа CR2(NC), ухудшающих коррозионную стойкость. Использование данного состава повышает в 10-100 раз коррозионную стойкость хромированных углеродистых сталей в кислых средах, за счет чего увеличивается срок службы изделий в этих средах. 2 табл.

Известный состав

50 Сг + 5 Ш4С1 + 4Д А1203 Предлагаемый состав

Известный состав 50 Сг + 5 Ш4С1 + 45 А1203

Предлагаемый состав 60 Сг + 6 СаН/г + 2 + 32 А1403

ИНЧС1 +

0,702

Таблица 2

0,377

0,381

0,031

0,005

0,004

0,003

| Состав для хромоалитирования изделий из металлов и сплавов | 1983 |

|

SU1157130A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Дубинин П.Н | |||

| Диффузионное хромирование сплавов | |||

| - П.: Машиностроение, 1964, с | |||

| Питательный кран для вагонных резервуаров воздушных тормозов | 1921 |

|

SU189A1 |

Авторы

Даты

1990-06-07—Публикация

1988-05-18—Подача