(54) СОСТАВ ДЛЯ ХРОМИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для диффузионного хромирования стальных деталей | 1978 |

|

SU777082A1 |

| Состав для диффузионного хромирования углеродистых сталей | 1990 |

|

SU1705403A1 |

| Порошкообразный состав для хромирования изделий из никелированных углеродистых сталей | 1982 |

|

SU1049563A1 |

| СПОСОБ ДИФФУЗИОННОГО ХРОМИРОВАНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОДИСТЫХ НЕЛЕГИРОВАННЫХ СТАЛЕЙ | 1991 |

|

RU2010886C1 |

| Состав для хромосилицирования стальных деталей | 1978 |

|

SU735659A1 |

| СОСТАВ ДЛЯ КОМПЛЕКСНОГО НАСЫЩЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ, РАБОТАЮЩИХ ПРИ ВЫСОКИХ ТЕМПЕРАТУРАХ | 1991 |

|

RU2015204C1 |

| Состав для диффузионного хромирования стальных изделий | 1988 |

|

SU1650774A1 |

| Состав для хромирования стальных изделий | 1987 |

|

SU1541304A1 |

| Состав для хромирования стальных изделий | 1987 |

|

SU1527321A1 |

| Состав для хромирования стальных изделий | 1987 |

|

SU1520146A1 |

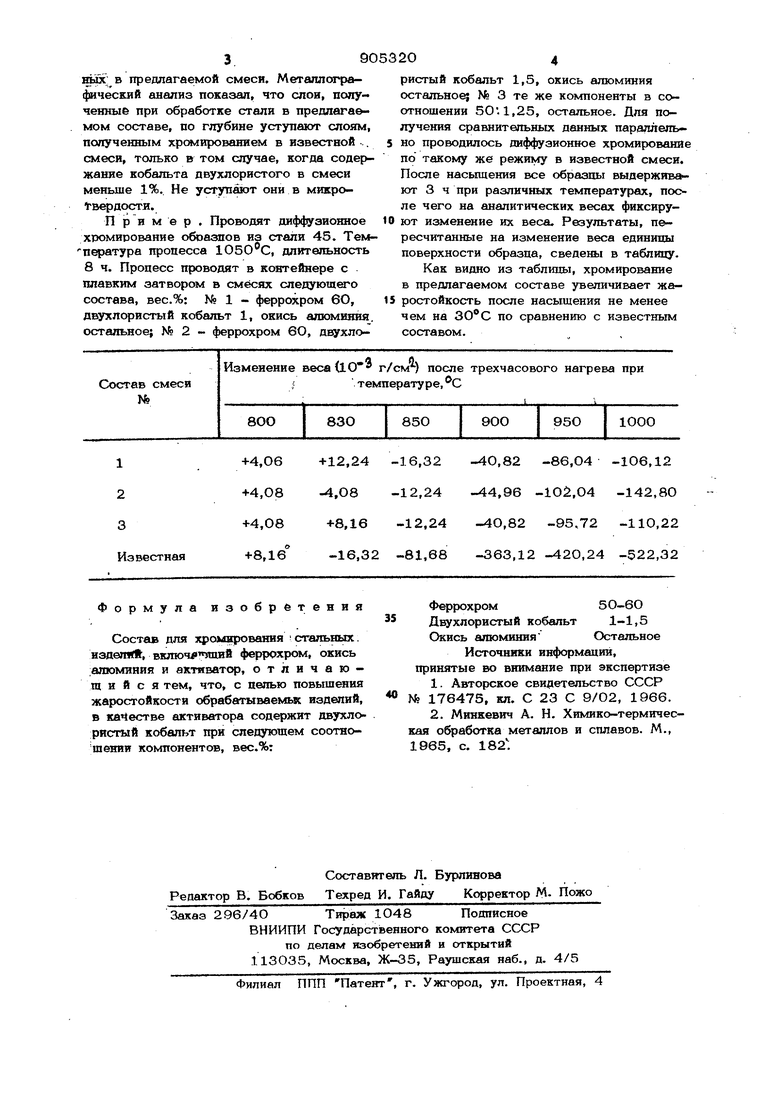

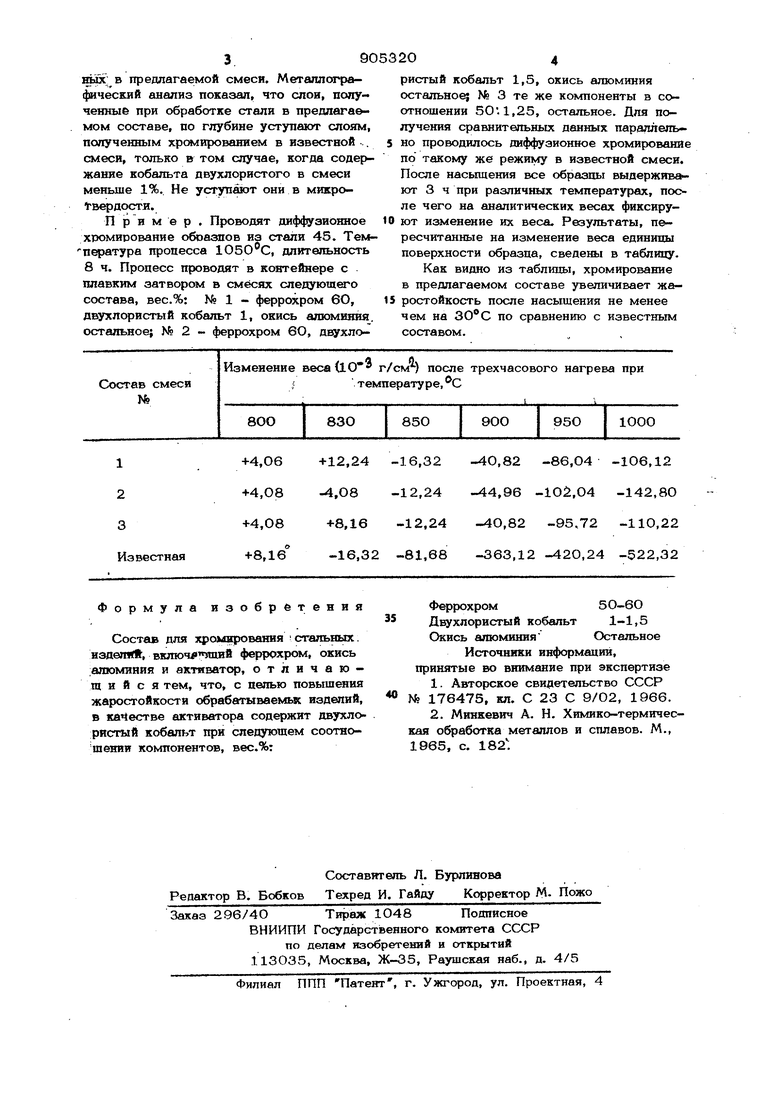

Изобретение относится к химико-терм ческой обработке, в частности к диффузи онному хро}лированию и может быть применено в машиностроении для обработки деталей, работающих при высоких темпер турах в агрессивных средах. Известен состав порошковых смесей для газового диффузионного хромирования контактным способом на основе феррохро ма (или хрома), окиси алюминия (чак инертной добавки) и активатора (обычно гапогенида). Хромирование в данном слу чае осуществляется путем погружения де талей, засыпанных порошковой смесью, в контейнеп и выдержкой при 1ООО-11ОО 6-12 . Наиболее близким к преопагаемому техническим решением является состав, который содержит, вес.%: феррохром 5О,6О, хлористый аммоний 1-2, окись алюминия остальное. При хромировании в данном составе углеродистых степей на них удается получить карбидный слой глубиной О,01-О,03 мм 2 . Однако, так как большая часть хрома в диффузионном слое связана в карбиды, концентрация его в твердом растворе невелика, что дает потери в жаростойкости диффузионных хромовых покрытий. Цель изобретения - повышение жаростойкости обрабатываемых изделий. Для достижения поставленной цели в составе, содержащем феррохром и окись алюминия, в качестве активатора процесса используют двухлористый кобальт при следующем содержании компонентов, вес.%: Феррохром50-6О Двухлористый кобальт1-1,5 Окись €и1юм1шияОстальное Применение в качестве активатора процесса СоСК приводит к тому, что в рабочем пространстве контейнера пояи.ляются порции атомарного хрома, который диффундирует в сталь. Кроме того, кобальт является элементом, способствующим увеличению концентрации хрома в твёрдом растворе, это и вызывает повышение жаростойкости сталей, хромиров:ан3,90 ных; в предлагаемой смеси. Метаппогра ческий анализ показал, что слои, полученные при обработке стали в предпага&мом составе, по глубине уступают слоям, полученным хромированием в известной .. смеси, только в том случае, когда содержание кобальта двухлористого в смеси меньше 1%. Не уступают они в микротвердости. П м е р . Проводят диффузионное хромирование обоаапов из стали 45. Температура процесса , длительность 8 ч. Процесс проводят в контейнере с плавким затвором в смесях следующетО состава, вес.%: NO 1 - феррохром 6О, двухлористый кобальт 1, окись алюминия, остальное; № 2 - феррохром 6О, двухлоСостав смеси

+4,06+12,24-16,32

+4,О8-4,О8-12,24

+4,08+8,16-12,24

+8,16 -16,32-81,68

Формула изобретения

Состав для хромирования (стальных. изделк, включ «яций феррохром, окись ;аяюминия и активатор, отличающийся тем, что, с целью повышения жаростойкости обрабатываемые изделий, в качестве активатора содержит двухлористый кобальт при следующем соотношении компонентов, вес.%:

-4О,82 -86,О4 -106,12 -44,96 -1О2,О4 -142.8О -4О,82 -95,72 -110,22 -363,12 -420,24 -522,32

Феррохром5О-60

Двухлористый кобальт 1-1,5 Окись алюминияОстальное

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-02-15—Публикация

1979-10-01—Подача