(54) СПОСОБ ПОЛУЧЕНИЯ ДИФФУЗИОННЫК ПОКРЫТИЙ НА УГЛЕРОДИСТЫХ СТАЛЯХ

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошкообразный состав для хромирования изделий из никелированных углеродистых сталей | 1982 |

|

SU1049563A1 |

| Состав для диффузионного хромирования стальных деталей | 1978 |

|

SU777082A1 |

| Порошкообразный состав для диффузионного хромирования деталей из средне-и высоко-углеродистых сталей | 1978 |

|

SU700562A1 |

| Состав для диффузионного хромирования стальных изделий | 1981 |

|

SU1006535A1 |

| Способ комплексной химико-термической обработки изделий из углеродистых сталей и спеченных материалов на основе железа | 1983 |

|

SU1157127A1 |

| Способ получения диффузионного хромированного покрытия на железоуглеродистых сплавах | 1990 |

|

SU1731870A1 |

| Состав для диффузионного хромирования углеродистых сталей | 1990 |

|

SU1705403A1 |

| Состав для диффузионного хромирования | 1988 |

|

SU1569351A1 |

| Состав для хромирования изделий из сталей и порошковых материалов | 1983 |

|

SU1157129A1 |

| Способ диффузионного хромирования стальных изделий | 1983 |

|

SU1159961A1 |

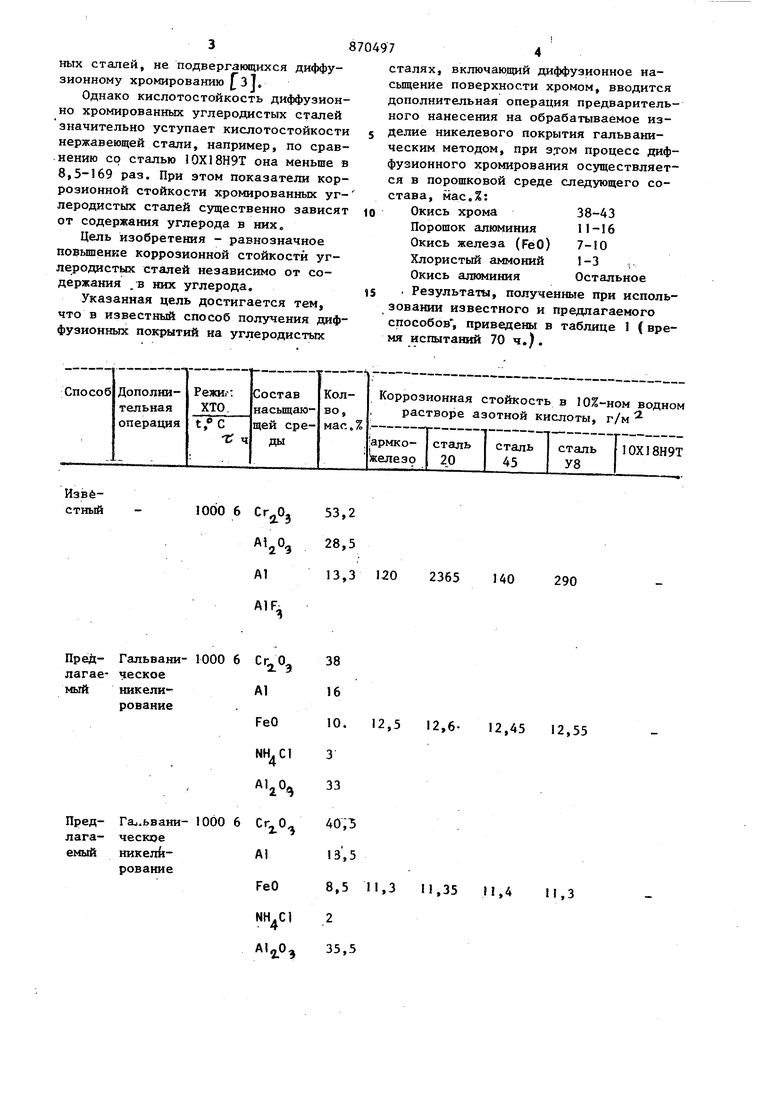

Изобретение относится к области химико-термической обработки металлов и сплавов и может быть использовано в химическом машиностроении, приборостроительной, металлургичер кой и других отраслях промьшшенности В современной технике для повышения коррозионной стойкости изделий используются различные способы химик термической обработки с прга(енением порошковых, жидкостных и газовых насыщающих сред l J. Коррозионная стойкость диффузионн упрочненных известными способами углеродистых сталей в большинстве случаев не отвечает требованиям, предья ляемым к деталям изделий, эксплуатирующихся в условиях агрессивных сред Кроне того, коррозионная стойкость диффузионно упрочненных углеродистых сталей в зависимости от содержания углерода в них при прочих равных ус ловиях может отличаться в десятки раз. Наиболее близким по технической сущности к предлагаемому является спо« соб хромирования углеродистых сталей в порошковых. средах .2J, Применение известного способа хромирования углеродистых сталей при использовании в качестве насьвцакщей среды окиси алюминия, окиси хрома, порошка, алюминия и фтористого алюминия при их соотношении, мас.%: Окись хрома 54 Порсшок aJnoминия 12,5 Фторист алюминий 5 Окись алюминия Остальное позволяет повысить коррозионную стойкость указаиньвс сталей в водном растворе азотной кислоты. Так, после обработки в названном выве составе при температуре в течение 6ч, коррозионная стойко.сть в 10%-ном водном растворе азотной кислоты возросла соответственно для армко-железа, стали 20, 45 и У 8 в 51; 2,5; 19 раз по сравнению с кислотостойкостью данных сталей, не подвергакицихся диффузионному хромированию ЗТ.

Однако кислотостойкость диффузионно хромированных углеродистых сталей значительно уступает кислотостойкости нержавеющей стали, например, по сравнению со сталью 10Х18Н9Т она меньше в 8,5-169 раз. При этом показатели коррозионной стойкости хромированных углеродистых сталей существенно зависят от содержания углерода в них.

Цель изобретения - равнозначное повышение коррозионной стойкости углеродистых сталей независимо от содержания .в них углерода.

Указанная цель достигается тем, что в известный способ получения диффузионных покрытий на углеродистых

53,2

1000 6 А,0, 28,5 13,3 120 2365 А1 Пред- Гальвани- 1000 6 лагае- ческое мый никелированиеПред- Га,.ьвани- 1000 6 лага- ческре емый никел - Ai рование 8,5 11,

сталях, включающий диффузионное насьпцение поверхности хромом, вводится дополнительная операция предварительного нанесения на обрабатываемое изделие никелевого покрытия гальваническим методом, при Э.ТОМ процесс диффузионного хромирования осуществляется в порошковой среде следующего состава, мас,%:

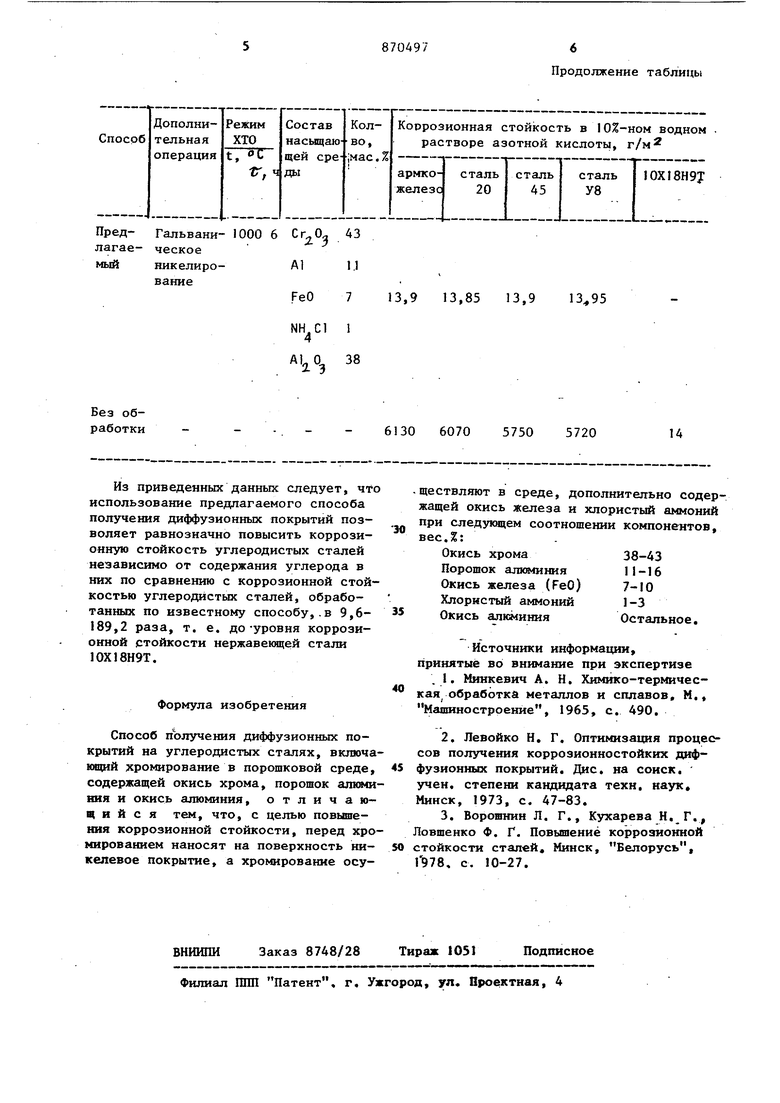

Окись хрома 38-43 Порошок алюминия 11-16 Окись железа (FeO) 7-10 Хлористый аммоний 1-3 Окись алюминия Остальное . Результаты, полученные при использовании известного и предлагаемого способов, приведены в таблице 1 ( время испытаний 70 ч.).

140

290 12, 2,6- 12,45 12,55 1,35 М,4 11,3

Гальвани- 1000 6 3

ческое

А1 FeO никелирование

NH,С1 1 4

kS

Без обработки

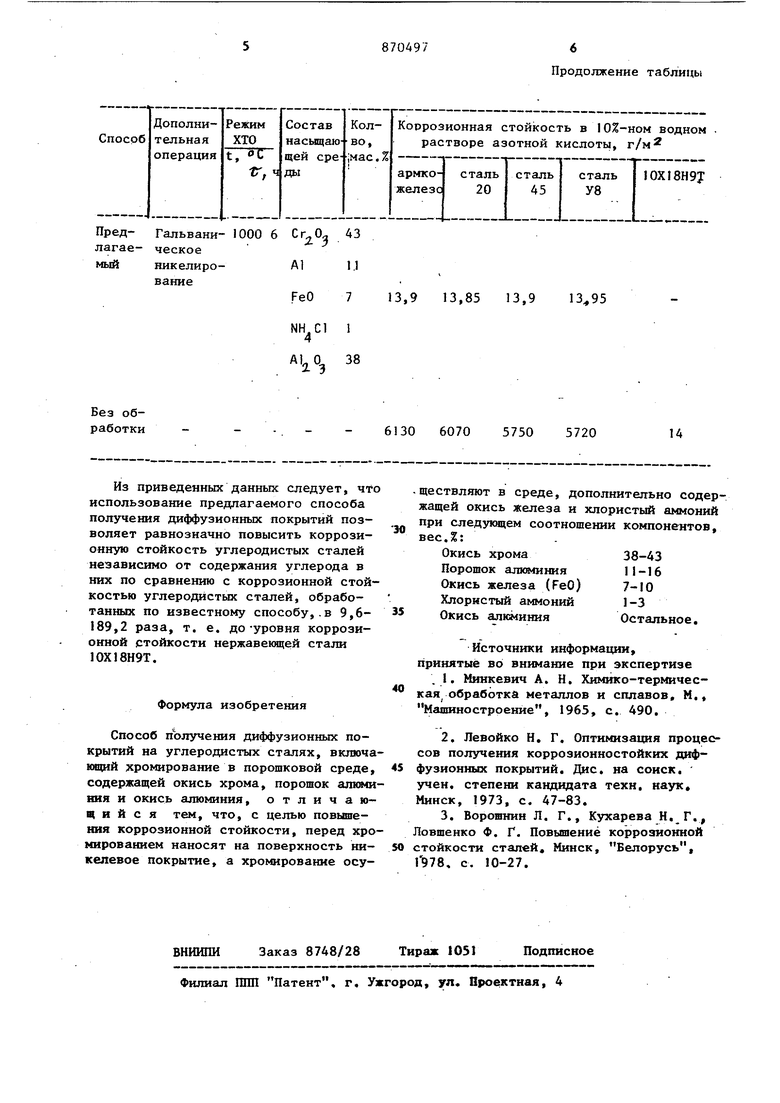

Из приведенных данных следует, что использование предлагаемого способа получения диффузионных покрытий позволяет равнозначно повысить коррозионную стойкость углеродистых сталей независимо от содержания углерода в них по сравнению с коррозионной стойкостью углеродистых сталей, обработанных по известному способу,.в 9,6189,2 раза, т. е. до-уровня коррозионной стойкости нержавекицей стали 10Х18Н9Т.

Формула изобретения

Способ получения диффузионных покрытий на углеродистых сталях, включаюощй хромирование в порошковой среде, содержащей окись хрома, порошок алкя4и1шя и окись алюминия, отличающийся тем, что, с целью повышения коррозионной стойкости, перед хромированием наносят на поверхность никелевое покрытие, а хромирование осуПродолжение таблицы

13,9 13,85 13,9

6130 6070

5720

14

5750

.ществляют в среде, дополнительно содержащей окись железа и хлористый аммоний при следующем соотношении компонентов, вес.%:

Окись хрома38-43

Порошок алк шния11-16

Окись железа (FeO)7-10

Хлористый аммоний1-3

Окись алюминияОстальное.

Источники информации, принятые во внимание при экспертизе

.1. Минкевич А. Н. Химико-термическая обработка металлов и сплавов, М,, Машиностроение, 1965, с. 490.

стойкости сталей, Минск, Белорусь, , с. 10-27.

Авторы

Даты

1981-10-07—Публикация

1980-01-25—Подача