Изобретение относится к химико- термической обработке металлов и сплавов в частности к диффузионному хромированию в порошках, и может быть использовано для повышения коррозионной стойкости углеродистых сталей в химической и металлургической промышленности.

Цель изобретения - повышение коррозионной стойкости.

Состав для диффузионного хромирования, содержаний xpcw, хлорид аммония, гидрид кальция и oimcb алюминия, дополнительно содержит бор при следующем соотношении компонентов, мае.%:

Хром60-65

Бор1

Гидрид кальция 4 - Хлорид аммония 0,75 - 1,5 Окись алюминия Остальное В предлагаемом составе вместо хлорида аммония могут быть использованы

1,5 6

Другие соли аммония - фториды, бромиды или йодиды.

Введение добавок бора в состав для диффузионного хромирования повышает коррозионную стойкость углеродистых сталей преимущественно в кислых неокислительных и слабоокислительных средах. Введение гидрида кальция в состав смеси практически предотвращает образование на поверхности обрабатьшаемых углеродистых сталей карбонитридов хрома типа Cr,j(NC), ухудшающих коррозионную стойкость .

Пример. Все компоненты смеси используют в виде порошков. В качестве хромсодержащего вещества применяют злектролитический хром. Смесь засьта- ют в контейнер из нержавеющей стали, куда одновременно загружают,образцы из углеродистой стали 45. Контейнер с плавким затвором загружают в камерную печь, нагретую до , вьщерСП

С

шнают при этой температуре 5 ч, пос- -ле чего охлажлают с печью доА.,зии О, 1 затем на воздухе. Коррозионные испытания хромированных таким образом образцов проводят в растворах 5%-нои серной, соляной и плавиковой кислот 1при , а в 98%-ной серной кислоте |при в течение 96 ч (с заменой раствора через 48 ч испытания).

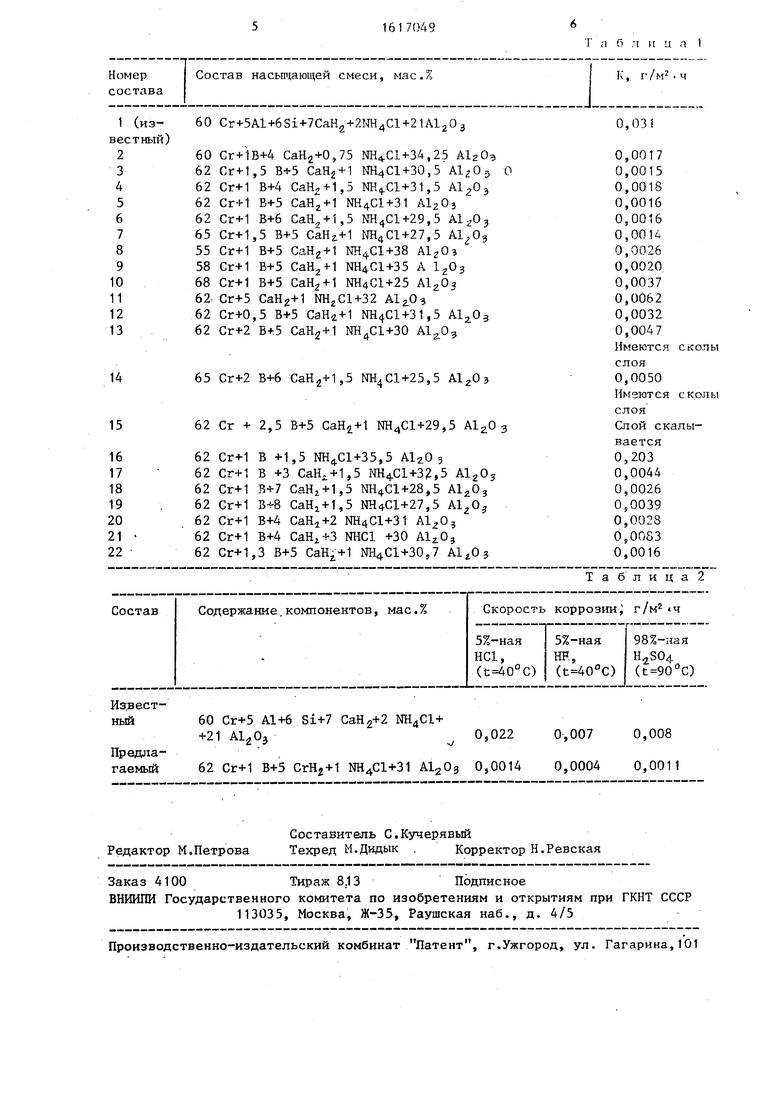

Данные по определению скорости коррозии (К) приведены в табл. 1 и 2. Скорость коррозии определяют по потерям массы образцов. Относительная ошибка измерения скорости коррозии не превьшает 10%.

В табл. 1 приведена скорость коррозии (К) хромированной углеродистой стали 45 после испытаний в течение 96 ч в 5%-ной при 40 С.

Из табл. 1 видно, что хромирование углеродистой стали 45 в предла- гаемом составе (по сравнению с известным) повышает ее коррозионную стойкость в растворе 5%-ной серной кисло- ты в л,20 раз. Выход за предельные концентрации хрома и бора в насыщающей смеси приводит к снижению коррозионной стойкости (составы В - 15). Кроме того, при увеличении содержания хрома в насыщающей смеси выше верхнего предела происходит спекание смеси, а при повьшении содержания бора в смеси выше верхнего предела наблюдается скальгаание диффузионного слоя. При содержании гидрида кальция в насьа аю- щей смеси ниже нижнего предела или при содержании хлорида аммония выше верхнего предела количество гидрида кальция оказывается недостаточным

для связывания им азота активатора (составы 16,17,20,21). При содержан гидрида кальция в смеси выше верхнег предела коррозионная стойкость снижается (составы 18 и 19), а при содерж НИИ хлорида аммония в предлагаемом

составе ниже нижнего предела уменьшается насьп ( способность смеси.

Следовательно, предлагаемый состав позволяет значительно повысить коррозионную стойкость изделий из диффузи- онно-хромированных углеродистых сталей в кислых неокислительных и слабоокислительных средах, а также в средах средней окислительной силы (5%-ная НС1, 40 С; 5%-ная .0, 40°С; 5%-ная HF, 40°С; 98%-ная , 90°С). Существенным преимуществом изобретения является возможность его использования в агрессивных фторидных электролитах, в которых наблюдается также резкое повышение коррозионной стойкости диффузионно-хромированных углеродистых сталей, что имеет особое значение при эксплуатации изделий во фторидных средах.

Таким образом, использование изобретения за счет совместного сверх- .суммарного влияния вводимых в состав шихты бора и гидрида кальция позволяет резко повысить срок службы изделий из диффузионно-хромированных углеродистых сталей в высокоагрессивных средах.

Формула изобретен ия

Состав для диффузионного хромирования, преимущественно углеродистых сталей, включ.аюи;ий хром, хпорид аммония, гидрид капьщгя и окись алюминия, отличающийся тем, что, с целью повышения коррозионной стойкости, он дополнительно содержит бор при следующем соотношении компонентов, мас.%:

Хром60 - 65

БОР1 - Ь5

Гидрид кальция4-6

Хлорид аммония0,75 - 1,5

Окись алюминияОстальное

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для диффузионного хромирования | 1988 |

|

SU1595939A1 |

| Состав для диффузионного хромирования | 1988 |

|

SU1569351A1 |

| Состав для комплексного насыщения | 1988 |

|

SU1539234A1 |

| Состав для хромосилицирования стальных изделий | 1988 |

|

SU1557194A1 |

| Состав для диффузионного хромирования углеродистых сталей | 1990 |

|

SU1705403A1 |

| Состав для диффузионного хромирования деталей из чугуна и стали | 1978 |

|

SU701170A1 |

| Способ получения комплексных покрытий на стальных изделиях | 1981 |

|

SU990870A1 |

| Смесь для хромирования изделий из автоматных сталей | 1982 |

|

SU1047995A1 |

| Способ получения диффузионных покрытий на углеродистых сталях | 1980 |

|

SU870497A1 |

| Порошкообразный состав для хромирования изделий из никелированных углеродистых сталей | 1982 |

|

SU1049563A1 |

Изобретение относится к химико-термической обработке металлов и сплавов, в частности к диффузионному хромированию в порошках. Цель изобретения - повышение коррозионной стойкости. Предлагаемый состав для диффузионного хромирования содержит, мас.%: хром 60-65

бор 1-1,5

гидрид кальция 4-6

хлорид аммония 0,75-1,5

окись алюминия остальное. Использование изобретения дает возможность значительно повысить коррозионную стойкость хромированных углеродистых сталей в растворах серной, соляной и плавиковой кислот и, следовательно, продлить срок их службы в высокоагрессивных кислых средах. 2 табл.

Таблица2

| Состав для комплексного насыщения | 1988 |

|

SU1539234A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

Авторы

Даты

1990-12-30—Публикация

1988-09-21—Подача