Изобретение относится к новым многослойным материалам с полимерным покрытием и способу их производства, в частности к производству искусственных кож, которые могут быть использованы в текстильной промышленности для изготовления материала, пригодного для обивки мебели в салонах авто-, авиа- и гидротранспорта, а также для изделий технического и специального назначения.

Известен способ получения искусственной кожи, при котором на волокнистом, обработанном антипиреном, или на огнестойком материале образуют микропористую структуру, включающую бромсодержащий модифицированный полиуретан, содержащий в качестве диольного компонента смешанный диол и смешивающий агент. Материал со стороны микропористой структуры дублируют с покрывным полиуретановым слоем толщиной 20-80 мкм.

Наиболее близким к предлагаемому материалу и способу его изготовления является способ получения искусственной кожи с полиэфируретановым покрытием, при котором сначала на транспортере-подложке формируется и высушивается лицевой слой на основе полиэфируретана толщиной 0,07-0,15 мм, далее на него наносится адгезионный (грунтовочный) слой толщиной 0,15-0,2 мм такого состава и на дублировочных валах происходит механическое соединение полимерных слоев и волокнистой основы (ткань, трикотаж). Полимерообразующий раствор представляет собой раствор полиэфируретана в диметилформамиде и имеет концентрацию 25% и динамическую вязкость при 25оС 30 Па˙с.

Для получения огнестойкости искусственной кожи и одновременного сохранения адгезионной активности между полимерным и текстильным слоями в искусственной коже полимерный слой выполняют на основе 25% -ного раствора полиуретана в диметилформамиде с добавлением 0,8-1,1 мас. % хлорида лития и 9,9-10,1 мас. % полиуретансемикарбазида, а текстильный слой содержит бишофит в количестве 60-70 мас. % .

Применение водного раствора бишофита в качестве антипирена известно, однако, введение в пленкообразующий раствор полиуретансемикарбазида с хлоридом лития неожиданно приводит к повышению адгезии между полимерным и текстильным слоями.

Текстильный слой содержит бишофит при следующем составе его ингредиентов, мас. % : CaCO3 0,000109-0,000127 Ca(HCO3)2 0,000344-0,000401 CaSO4 0,00145-0,00168 CaCl2 0,00217-0,00252 MgCl2 57,691-67,306 MgBr2 0,982-1,145 KCl 0,92-1,074

Способ получения искусственной кожи заключается в том, что на транспортере-подложке формируют лицевой полиуретановый слой с помощью ножевой ракли толщиной 0,1 мм и высушивают в термокамере при 100оС. Затем на сформированный лицевой слой тем же способом наносят адгезионный полиуретановый слой толщиной 0,15 мм, при этом в пленкообразующий 25% -ный раствор полиуретана вводят 0,8-1,1 мас. % хлорида лития и 9,9-10,1 мас. % полиуретансемикарбазида.

После формирования адгезионного слоя на дублировочных валах соединяют полимерные слои с хлопчатобумажной текстильной основой. Текстильную основу предварительно пропитывают при 20оС водным раствором природного бишофита следующего состава, мг/л: CaCO3 50,442-72,06 Ca(HCO3)2 158,879-226,97 CaSO4 669,48-956,4 CaCl2 999,46-1427,8 MgCl2 226494,42-380706,32 MgBr2 4533,13-6475,9 KCl 4251,8-6074,0 до прироста массы после отжима 170-180% в течение 10-15 мин, а затем высушивают при 100оС до остаточного содержания влаги 2-3% в течение 5-10 мин.

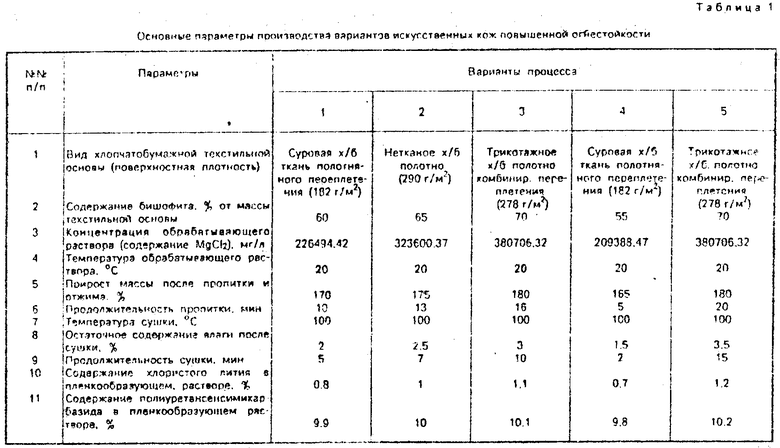

Конкретные данные по практической реализации предполагаемого изобретения приведены ниже.

П р и м е р 1. На транспортере-подложке формируется лицевой полиуретановый слой с помощью ножевой ракли толщиной 0,1 мм и высушивается в термокамере при температуре 100оС. Далее на сформированный лицевой слой наносится также с помощью ножевой ракли адгезионный (грунтовочный) слой такого же состава толщиной 0,15 мм. После этого на дублировочных валах происходит механическое соединение полимерных слоев и хлопчатобумажной текстильной основы, которая представляет собой суровую хлопчатобумажную ткань полотняного переплетения производства Камышинского ХБК, содержащую 60% природного бишофита от массы ткани.

Предварительная пропитка ткани осуществлялась при температуре 20оС водным раствором природного бишофита (содержание MgCl2 226494,42 мг/л) до прироста массы после отжима 170% в течение 10 мин и последующем высушиванием в термокамере при 100оС в течение 5 мин до остаточного содержания влаги 2% .

После дублирования многослойный полуфабрикат на транспортере-подложке подается в термокамеру с температурой 100оС, затем после охлаждения происходит отделение полученной искусственной кожи от подложки.

В качестве пленкообразующего раствора в данном случае был применен 25% -ный раствор полиуретана в диметилформамиде с добавлением 0,8% хлористого лития и 9,9% полиуретансемикарбазида.

Данные по примерам 1,2,3,4,5 сведены в табл. 1.

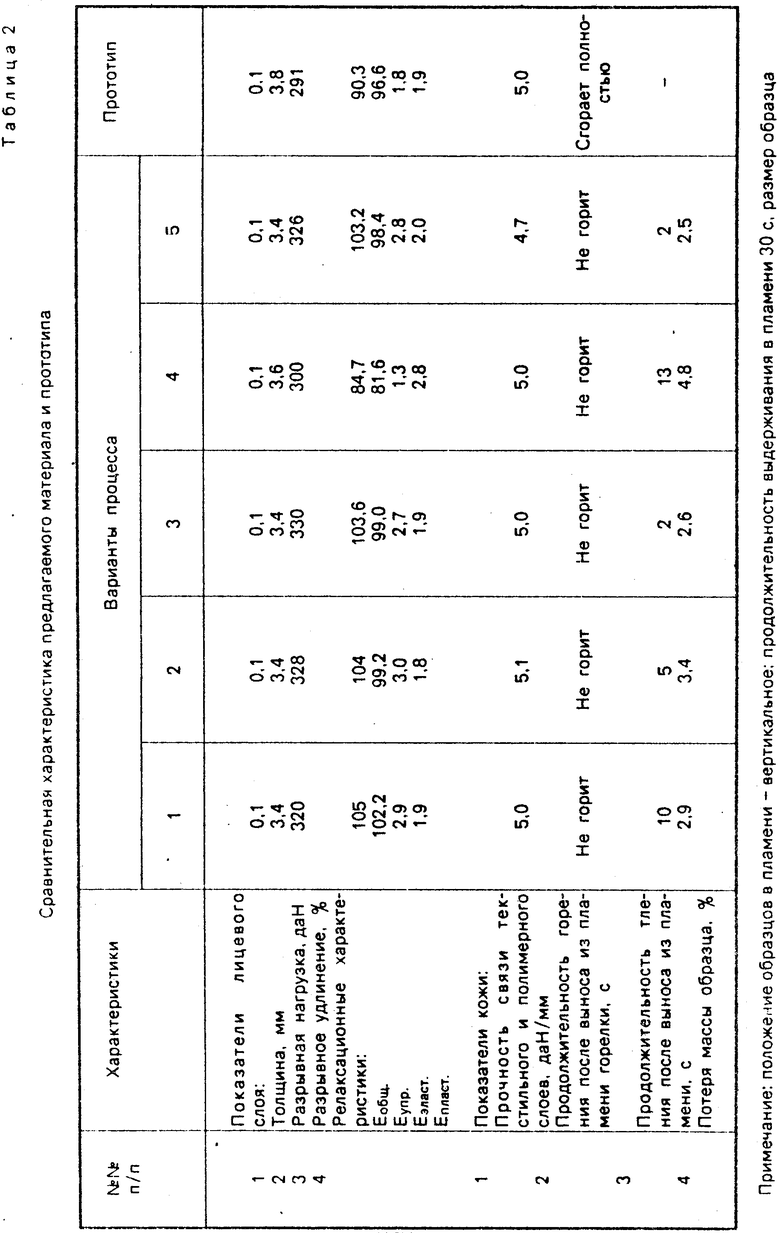

Сравнительные данные по свойствам искусственных кож, полученных по предлагаемому способу и прототипу, приведены в табл. 2.

Из сопоставления основных показателей табл. 2 следует, что предлагаемый материал, приобретая повышенную огнестойкость, по сравнению с прототипом, не теряет при этом важные эксплуатационные характеристики. Применяемый при этом природный бишофит делает способ изготовления данной искусственной кожи доступным, реальным для внедрения.

Подобная искусственная кожа может быть изготовлена на Волжском ПО "Химволокно", с применением рассолов природного бишофита месторождения Волгоградской области и хлопчатобумажной ткани Камышинского ХБК. (56) Заявка Японии N 1-260072, кл. D 06 N 3/14, 1989.

Андрианова Г. П. и др. Химия и технология полимерных пленочных материалов и искусственной кожи//Учебник для ВУЗов, ч. II, М. , Ленпромбытиздат, 1990.

Авторское свидетельство СССР N 1077912, кл. B 27 K 3/32, 1981.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИСКУССТВЕННАЯ КОЖА | 1998 |

|

RU2134737C1 |

| ИСКУССТВЕННАЯ КОЖА | 1998 |

|

RU2142030C1 |

| ИСКУССТВЕННАЯ КОЖА | 2006 |

|

RU2307208C1 |

| Переплетный материал | 1977 |

|

SU711221A1 |

| ОГНЕСТОЙКИЙ ДЕКОРАТИВНО-ОТДЕЛОЧНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2523330C2 |

| Переплетный материал | 1980 |

|

SU926136A1 |

| СПОСОБ ОЧИСТКИ НАДСМОЛЬНЫХ ВОД | 1994 |

|

RU2057083C1 |

| ГЕРМЕТИЧНЫЙ ЭЛАСТИЧНЫЙ МАТЕРИАЛ | 2010 |

|

RU2443820C1 |

| СВЕТООТРАЖАТЕЛЬНЫЙ МАТЕРИАЛ | 2002 |

|

RU2224059C1 |

| Смесь для изготовления литейных форм и стержней | 1983 |

|

SU1159715A1 |

Использование: получение искусственных кож для обивки мебели в салонах авто-, авиа и гидротранспорта, а также для изделий специального технического назначения. Сущность изобретения: на транспортере-подложке формируют лицевой и адгезионный полиуретановые слои из 25% -ного раствора полиуретана в диметилформамиде с добавлением 0,8 - 1,1 мас. % хлорида лития и 9,9 - 10,1 мас. % полиуретансемикарбазида, дублируют указанные слои с хлопчатобумажной текстильной основой. Текстильную основу предварительно пропитывают водным раствором природного бишофита до содержания бишофита в искусственной коже 60 - 70 мас. % по сухому веществу. Получают огнестойкую искусственную кожу. 2 з. п. ф-лы, 2 табл.

CaCO3 50,442 - 72,06

Ca(HCO3)2 158,879 - 226,97

CaSO4 669,48 - 956,4

CaCl2 999,46 - 1427,8

MgCl2 226494,42 - 380706,32

MgBr2 45333,13 - 6475,9

KCl 4251,8 - 6074,0

до прироста массы 170-180% после отжима, а затем высушивают до остаточного содержания влаги 2-3% .

Авторы

Даты

1994-04-15—Публикация

1992-01-09—Подача