1

Изобретение относится к производству переплетного материала и может быть исользовано в «полиграфической промышленности.

Известен переплетный материал, состоящий из бумажной основы из сульфатной целлюлозы и покрытия, представлякяцего собой тонкий слой расплава полимера в смеси, например, с эпоксидной смолой, бенаосульфонамидной алкидной смолой и другими добавками lJ .

Однако данный м.атериал плохо воспринимает краски и обладает невысокими органолептическими показателями.

Цель изобретения - улучшение печатно-технических технологических и физикомеханических свойств переплетного материала.

Эта цель достигается тем, что переплетный материал, состоящий из бумажной или текстильной основы и покрытия на основе полимерного связующего, пигмента и наполнителя, в качестве полимернотхэ связующего содержит полиуретан на

основе производных гидразина с молекулярной массой 150ОО-40ООО при следующем соотношении компонентов покрытия вес.ч.:

Полимерное связующее 50-1ОО Пигмент2-15

Наполнитель1,5-30

Переплетный материал основу и покрытие содержит в следующих количествах

..

Основа10О

Покрытие1О-2ОО

Переплетный материал может дополнительно содержать адгезионный слой в количестве, JBec.4rJ5-80

При изготовлении , предлагаемого переплетного материала могут &.1ть использованы два метода получения полимерного слоя. Первый метод - шпредингирование, т.е. нанесение р(аствора полимера на подложку с антиадгезионным покрытием, сушка полимерного слоя на этой подложке, нанесение на полимерный слой адгезионного слон, прикатывание к поверхности с адгезионным слоем бумажной или текстильной основы, сушка адгезионного слоя и отделение подложки. Второй метод заклю чается в нанесении вязкого раствора пол мера на бумажную или текстильную основу, выравнивании нанесенного слоя ракелем и его сушке. В качестве адгезионного слоя для пре лагаемого переплетного материала исполь зуют двухкомпонентный полиуретануреи- лен, полученный структурированием при повышенной температуре полиуретана с функциональными группами в цепи и моле кулярной массой 1500-13000 продуктом присоединения толуилендиизоцианата к тр метилол пропану (аддукт ТДИ-ТМП). Соотношение слоев в переплетном материале, оас.ч. f а) при получении полимерного слоя по первому методу; Бумажная или текстильная основа1ОО Адгезионный слой5-80 Лицевой полимерный слой 10-200 б) при получении лицевого полимерного слоя по второму методу Бумажная или текстиль100ная основа Полимерный слой 10-2О При получении предлагаемого перепле . ного материала входящие в лицевой поли мерный слой компоненты берут в следую . щем соотношении вес.ч.,; Полимерное связукщее50-10О Пигмент2-15 Инертный наполнитель1,5-ЗО .Компоненты, входящие в адгезионный слой, берут в следующем соотношении, вес.ч.,,; Олигоуретан с функциональными группами в цепиЗО-100 Аддукт ТДИ-ТМП2-15 Привес полимерного слоя предлагаем .го переплетного материала составляет 6О 15О г/м (сухого в цества). В качестве полиуретана на основе производных гидразина применяют полиуретан семикарбазиды или полиуретануреилены, представляющие собой продукты взаимодействия макродиизоцианатов на основе простых, сложных полиэфиров (или их сме сей) с гидразином или дигидразидами дикарбоновых кислот. В композицию для получения полиуретана могут быть добавлены и другие соединения, содержащие активный атом водорода. В предлагаемом переплетном материле в Качестве текстильной основы могут ыть использованы миткаль или нетканые атериалы, в качестве бумажной основыразличные виды бумаги, отвечающие требованиям, предъявляемым к основе переплетного матери ала. Изобретение иллюстрируется следующии примерами. Пример 1, На подложку с антиадгезионным копрытием наносят слой раствора, окрашенного пигментной пастой полиуретана (полиуретансемикарбазида), полученного на основе полиокситетраметиленгликоля с мол. массой 1000, (полуфурит - 1000), 4,4-дифенилметандиизоцианата (4,4 -МДИ) и дигидразида иаофталевой кислоты. Молекулярная масса полиуретансемикарбазида составляет 15ООО- 17ООО. Подложку со смолем подают в первую термокамеру, где при температуре 60-120 0 (по зонам) происходит сушка И формирование полимерного слоя материала. Затем на сухойлицевой слой наносят адгезионный слой. Сразу после нанесения адгезионного слоя на него накладывают бумажное полотно (ГОСТ 6749-74) под воздействием дублируюших валков-Полученный материал направляют во вторую термокамеру, где при 80-12О С (по зонам) происходит структурирование адгезионного слоя и скрепление полимерного слоя с материалом основы. После второй термокамеры происходит охлаждение материала до комнатной температуры и подложка отделяется для повторного использования. Привес покрытия 6О г/мЧ Соотношение слоев в полученном переплетном материале следующее вес.ч. Бумажная основа Адгезионный слой Полимерный слой Рецегггура композиции лицевого полимерного слоя, вес.ч. Раствор попиуретансемикарбазида, в пересчете на сухое вещество5 О Пигментная паста, в пересчете на содержание пигмента6 Наполнитель1,5 Растворитель (этилацетат, диметилформамид, метилэтилкетон) применяют в количестве, необходимом для получения вязкости наносимого раствора 1ОО 150 пз. Рецептура адгезионного слоя вес.ч, Олигоуретан с функциональными гидроксильнымн группами в цепи (70% концентрации )SO Аддукт ТДИ-ТМП (продукт взаимодействия 2,4-толуИ лендиизоцианата с триме- тилолпропаном) 70% концентрации .2 Растворитель (этилацетат) употребля ют в количестве, необходимом для получ ния вязкости пз. Пример 2. Для получения переплетно1О материала используют техничес кую схему и рецептуру, приведенные в примере 1, В качестве основы переплетного материала применяют миткаль (арт 6935). Привес полимерного покрытия м териала ЮО г/м . Соотношение слоев в полученном пере плетном материале следующее, вес.ч.,: Текстильная основаЮО Адгезионный слой20 Лицевой полимерный слой 80 Пример 3. Для получения переплетного материала используют технологическую схему, приведенную в примере 1. В качестве основы переплетного мате риала применяли офсетную бумагу N 2 (8О г/м). В качестве полиуретана - по лиуретансемикарбазид (по примеру 1) с мол. массой 4ОООО. Привес полимерног слоя 120 г/м . Соотношение слоев в полученном пере плетном материале следующее, вес.ч, : Бумажная основа1ОО Адгезионный слой1О Лицевой полимерный слой 140 Рецептура композиции лицевого полимерного слоя вес.ч. : Раствор полиуретансемикар- базида (в пересчете на сухое вещество)5О Пигмент7 Краситель 5. Наполнитель (каолин) 1О Рецептура адгезионного слоя,.вес.ч.. Олигоуретан с функциональными ги дроке ильными группами в цепи (7О%конц.) 5О Аддукт ТДИ-ТМП (70% конц.)6 Пигмент 5 Пример 4. На бумажное полотно (ГОСТ 6749-74) наносят слой окрашенного пигментной пастой раствора полиурет на (иолиуретансемикарбазида) на основе полиоксипропиленгликоля с мол. массой 1000 (лапрол-1000), 4,4-ЛШИ и дигидразида адипиновой кислоты. Молекулярная масса полиуретансемикарбазида составляет 30000. Слойвьфавниваютракелем и бумагу подают в термокамеру, где при 60-120 С (по зонам) происходит сушка полимерного слоя. После термокамеры бумажное полотно с полимерным слоем пропускают через тиснильный каландр и получают переплетный материал. Привес полимерного слоя 80 г/м. Соотношение слоев в полученном переплетном материале следующее, вес.ч. ; Бумажная основаЮО Лицевой полимерный слой80 Рецептура композиции лицевого полимерного слоя, вес.ч. ; Раствор полиуретансеми- карбазида в пересчете на сухое веществоЮО Пигмент10 Наполнитель (матирующая добавка типа аэросила)5 Растворитель этилацетат20 Пример 5. Для получения переплетного материала используют технологическую схему и рецептуру примера 4. В качестве основы переплетного материала используют миткаль (арт, 6939). Привес полимерного слоя ЮО г/м . Соотношение слоев в полученном переплетном материале следукщее, вес.ч ; Текстильная основа .100 Лицевой полимерный слой100 Пример 6. Для получения переплетного материала используют технологическую схему и рецептуру примера 5, но вместо каландра материал подают в машину глубокой печати, где на поверхость лицевого полимерного слоя наносят исунок, имитирующий кожух., Привес полимерного слоя 120 г/м . Соотношение слоев в полученном перелетном материале следующее, вес.ч. , Текстильная основаЮО Лицевой полимерный слой 120 Пример 7. Для получения перелетного материала используют рецепту- у и технологическую схему примера 6, о после машины глубокой печати материл подают в тиснильный каландр для паесения тиснения, имитирующего струкуру кожи. Привес полимерного слоя О г/м. Соотношение слоев в полученном переплетном материале ояедуюии.в, .H. : 7711 Текспгильная основа100 Лицевой полимерный слой 100 . При м е р 8. На подложку с антиадгезионным покрытием наносят слой раствора, окрашенного пигментной пастой полиуретана (полиуретансемйкарбаэида), полученного на основе полиэтиленгликоль- адипината с мол. массой 8ОС, 4,4-МДИ и дигидразида изофталевой кислоты. Молекулярная масса полиуретансемнкарбааида- 20000. Подложку со слоем подают в первую термокамеру, где при температуре 60-120 С (по зонам) происходит сушка и формирование лицевого полимерного слоя материала. Затем на сухой лицевой слой наносят адгезионный слой. Сразу после нанесения адгезионного слоя на него накладывают бумажное полотно (ГОСТ 6749 74) под воздействием дублирующих валко Полученный материал направляют во вторую термокамеру, где при 80-12О с (по зонам) происходит структурирование адге зионного слоя н скрепление лицевого пола мерного слоя с материалом основы. После второй термокамеры происходит охлаж дение материала до комнатной температу ры и подложка отделяется для повторного использования. Привес покрытия 90 г/м Соотношение слоев в полученном пере плетном материале следующее, вес.ч. ; Бумажная основа100 Адгезионный слой80 Лицевой полимерный слой10 Рецептура композиции полимерного cлoя вес.ч.: Раствор полиуретансемикарбазида, в пересчете на сухое вещество60 Пигментная паста, в пересчете на содержание пигмента2 Пигмент1,5 Рецептура адгезионного слоя, вес.ч.: Олигоуретан с функционал ными гидроксильными группами в цепи (70% концентрации)50 Аддукт ТДИ-ТМП (продукт взаимодействия 2,4-толуилендииаоцианата с триметилолпропаном) 70% концентрации .2 Растворитель этилацетат употребляют в количестве, необходимом для получения вязкости 4ОО-5ОО пз. П р и м е р 9. На подложку с анти ад гезионным покрытием наносят слой раствора, окрашенного пигментной пастой по1лиуретана (полиуретануреилена), полученного на основе полиоксипропиленгликоля с мол. массой 1500, 2,4 - толуилендииаоцианата и гидразина. Молекулярная масса полиуретануреилена 25000. Подложку со слоем подают в первую термокамеру, где при температуре 60-120С (по зонам) происходит сушка и формирование лицевого полимерного слоя матери ала, Затем на сухой слой наносят адгезионный слой. Сразу после нанесения адгезионного лоя на него накладывают бумажное поотно (ГОСТ 6749-74) под воздействим дублирующих валков. Полученный маериал направляют во вторую термокамеу, где при 80-120 С (по зонам) происодит структурирование адгезионного слоя скрепление полимерного слоя с материлом основы. После второй термокамеры роисходит охлаждение материала до коматной температуры и подложка отделяетя для повторного использования. Привес покрытия 210 г/м. Соотношение слоев в полученном перелетном материале следующее вес.ч Бумажная основа100 Адгезионный слой10 Лицевой полимерный слой 2ОО Рецептура композиции лицевого полиерного слоя вес.ч.: Раствор полиуретануреилена, в пересчете на сухое вещество 8 О Пигментная паста, в пересчете на содержание пигмента15 Наполнитель (каолин)20 Рецептура адгезионного слоя вес.ч.: Олигоуретан с функциональными гидроксильными группами в цепи (7О% концентрации)50 Аддукт ТДИ-ТМП (продукт взаимодействия 2,4-толуилендииаоцианата с триметилолпропаном) 70% концентрации2Растворитель (этилацетат) употребляют в количестве, необходимом для получения вязкости 40О-50О па. . Пример 1О. На подложку с антиадгезионным покрытием наносят слой раствора, окрашенного пигментной пастой полиуретана (полиуретануреилена), полученного на основе полидиэтиленгликольадипината с мол. массой 1000, 4,4 МДИ и гидразина. Молекулярная масса полиуретануреилена ЗОООО. Подложку со слоем подают в первую i-ермокамеру, где при температуре 60-120°С (по зонам) происходит сушка и формирование полиме ного слоя материала. Затем на сухой лицевой слой наносят адгезионный слой. Сра зу после нанесения адгезионного слоя на него накладывают бумажное полотно (ГОС 6749-74) под воздействием дублирующих валков. Полученный материал направляют во вторую термокамеру, где при 80-120 (по зонам) происходит структурирование адгезионного слоя и скрепление долиме| ного слоя с материалом основы. После второй термокамеры происходит охлаждение материала до комнатной температуры и подложка отделяется для повторного ио пользования. Привес покрытия 90 г/м. Соотношение слоев в полученном переплетном материале следующее, вес.ч. j Бумажная основа100 Адгезионный слой6О Лицевой полимерный слой30 Рецептура композиции полимерного слоЯ| вес.ч. ; Раствор полиуретануреилена, в пересчете на сухое вещество8О Пигментная паста, в пересчете на содержание пигмента18Наполнитель (каолин) 2О Рецептура адгезионного слоя вес.ч,: Олигоуретан с функциональными гидроксильными группами в цепи (70% концентрации) 50 Аддукт ТДИ-ТМП (продукт взаимодействия 2,4- олуилендиизоцианата с триметило№пропаном) 70% концентрации 2 Растворитель (этилацетат) употребляют в количестве, необходимом для получения вязкости 4ОО-500 пз. Пример 11. На подложку с антиадгезионным покрытием наносят слой раствора, окрашенного пигментной пастой полиуретана (полиуретансемикарбазида), полученнрго на основе полиэтиленгликольади- пината с мол. массой 500, 4,4 -МДИ и дигидразида изофталевой кислоты. Молекулярная масса полиуретансемикарбазида 20ООО. Подложку со алоем подают в первую термокамеру, где при температуре 60-12О С (по зонам) происходит сушка и формирование полимерного слоя матери ала. Затем на сухой лицевой слой наносят адгезионный слой. Сразу после нанесения адгезионного слоя на него накладывают бумажное полотно (ГОСГ 6749-74) под воздействием дублирующих валков. Полученный материал направляют во вторую термокамеру, где при 80-120 с (по зонам) происходит структурирование адгезионного слоя и скрепление полимерного слоя с материалом основы. После второй термокамеры происходит охлаждение матеt риала до комнатной температуры и подложка отделяется для повторного использования. Привес покрытия 90 г/см. Соотношение слоев в полученном переплетном материале следующее, вес.ч. ; Бумажная основа100 Адгезионный слой80 Лицовой полимерный слой10 Рецеш-ура композиции лицевого полимерного слоя .вес.ч. : Раствор полиуретансемикарбазида, в пересчете на сухое вещество60 Пигментная паста, в пересчете на содержание пигмента2Наполнитель1,5 Рецептура адгезионного слоя, вес.ч,.: Олигоуретан с функциональными гидроксильными группами в цепи (70% концентрации)50 Аддукт ТДИ-ТМП (продукт взаимодействия 2,4-толуилендиизоцианата с триметилолпропаном) 70% концентрации2 Растворитель (этилацетат) употребляют в количестве, необходимом для получения вязкости 400-500 пз. Пример 12. На подложку с антиадгезионным покрытием наносят слой раствора, окрашенного пигментной пастой полиуретана (полиуретануреилена), полученого на основе полифурита 1000; 2,4-тоуилендиизоцианата и гидразина. Молекуярная масса полиуретануреилена 35ООО. одложку со слоем подают в первую те окамеру, где при температуре 60-120 С (по зонам) происходит сушка и формироание лицевого полимерного слоя материла. Затем на сухой лицевой слой наносят дгезионный слой. Сразу после нанесения дгезионного слоя на него накладывают умажное полотно (ГОСТ 6749-74) под оздействием дублирующих валков. Полуенный материал направляют во вторую ермокамеру, где при 8О-120 С (по зоам) происходит структуригюпяште адгезинного слоя и скрепление полимерного лоя с материалом основы. После второй ермокамеры происходит охлпжлопие млте11Щапа до комнатной температуры и подложка отделяется для повторного испопь вания. Привес покрытия 220 г/м , Соотношение слоев в полученном пер плетном материале следующее вес.ч,/: Бумажная основа100 Адгезионный слой20 Лицевой полимерный слой 200 Рецептура композиции лицевого слоя .вес.ч, : Раствор полиуретансемикарбазида, в пересчете на сухое вещество60 Пигментная паста, в пересчете на содержание пигмента 2 Наполнитель 1,5 Рецептура адгезионного cлoяJ ;вес.ч. Олигоуретан с функциональными гидроксильными группами в цепи (70% концентрации) 50 Аддукт ТДИ-ТМП (продукт взаимодействия 2,4 -толуилендиизоцианата с триметилолпропаном) 70% концентрации 2 Растворитель (этилацетат) употребля ют в количестве, необходимом для полу чения вязкости 4QO-50O пз. Пример 13. Для получения пер платного материала используют техноло гическую схему и рецептуру примера 10 1 . о вместо полиуретануреилена в качестбе ицевого слоя применяют полиуретанмочевину на основе полиокситетраметиленгликоля с мол. массой 1000 (полифурит1000). 4,4-МДИ и 4,4-диамино, 3,3ихлордифенилметана. Молекулярная масса полиуретанмочевины - 18000. Пример 14. Для получения переплетного меггериала используют технологическую схему и рецептуру примера 4. Вместо полиуретансемикарбазида в качестве лицевохх) полимерного слоя применяют полиуретанмочевину на основе полиокситетраметиленгликоля с мол. массой 150О (полифурит-15ОО), 4,4 -МДИ и 4,4-диаминодифенилметана. Молекулярная масса полиуретанмочевины - 25000. Предлагаемый переплетный материал может быть глянцевым или матовым, иметь гладкую или тисненную поверхность полимерного слоя, может иметь широкую гам- му цветов, отличающихся насыщенностью цветового тона. Переплетный материал может быть запечатан всеми известными способами печати, легко поддается блинто- вому и конгревному тиснению, а также другим видам полиграфической отделки. Сравнительная характеристика потребительских, технологических и печатнотехнических свойств переплетных материалов, представлена в таблице. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Переплетный материал | 1981 |

|

SU996594A1 |

| Переплетный материал | 1980 |

|

SU926136A1 |

| Переплетный материал | 1985 |

|

SU1348434A1 |

| ИСКУССТВЕННАЯ КОЖА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1992 |

|

RU2010899C1 |

| ИСКУССТВЕННАЯ КОЖА | 1998 |

|

RU2134737C1 |

| КОМПОЗИЦИОННЫЙ ПЛЕНОЧНЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ | 1994 |

|

RU2120384C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ С ТЕПЛОСТОЙКИМ ПОЛИМЕРНЫМ ПОКРЫТИЕМ | 2024 |

|

RU2840429C1 |

| Фильтрующий химзащитный материал | 2019 |

|

RU2706317C1 |

| ИСКУССТВЕННАЯ КОЖА | 2006 |

|

RU2307208C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛИСКОЖИ | 2001 |

|

RU2202667C2 |

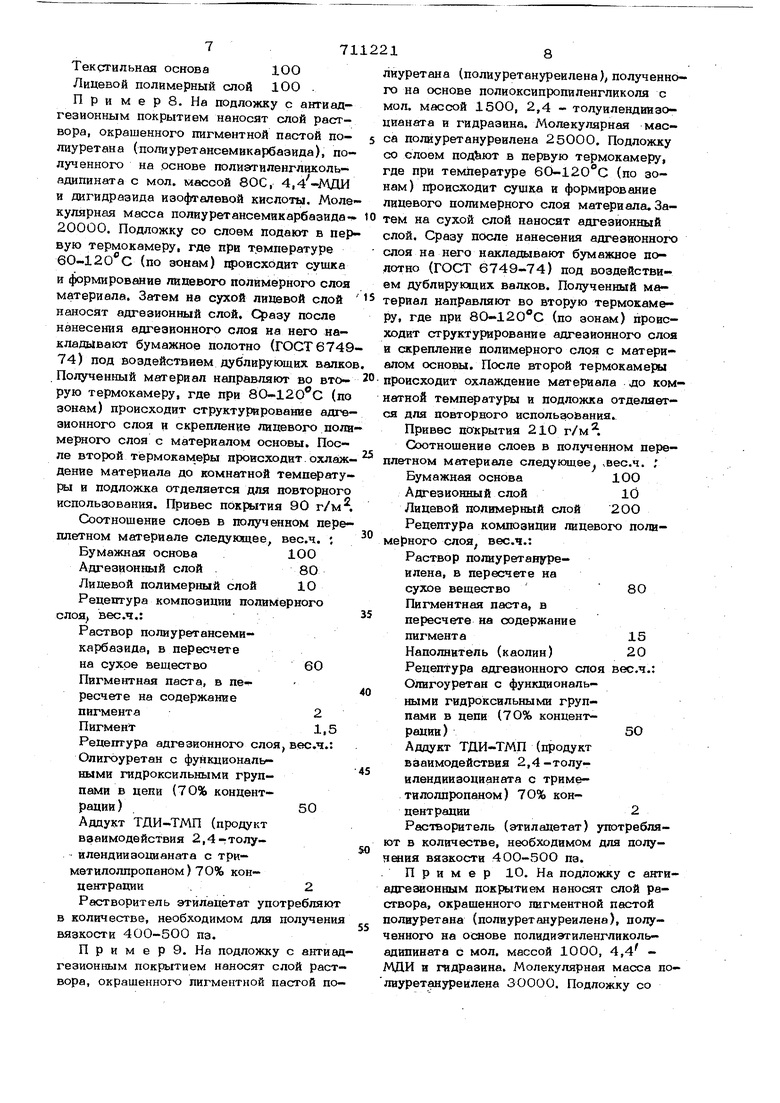

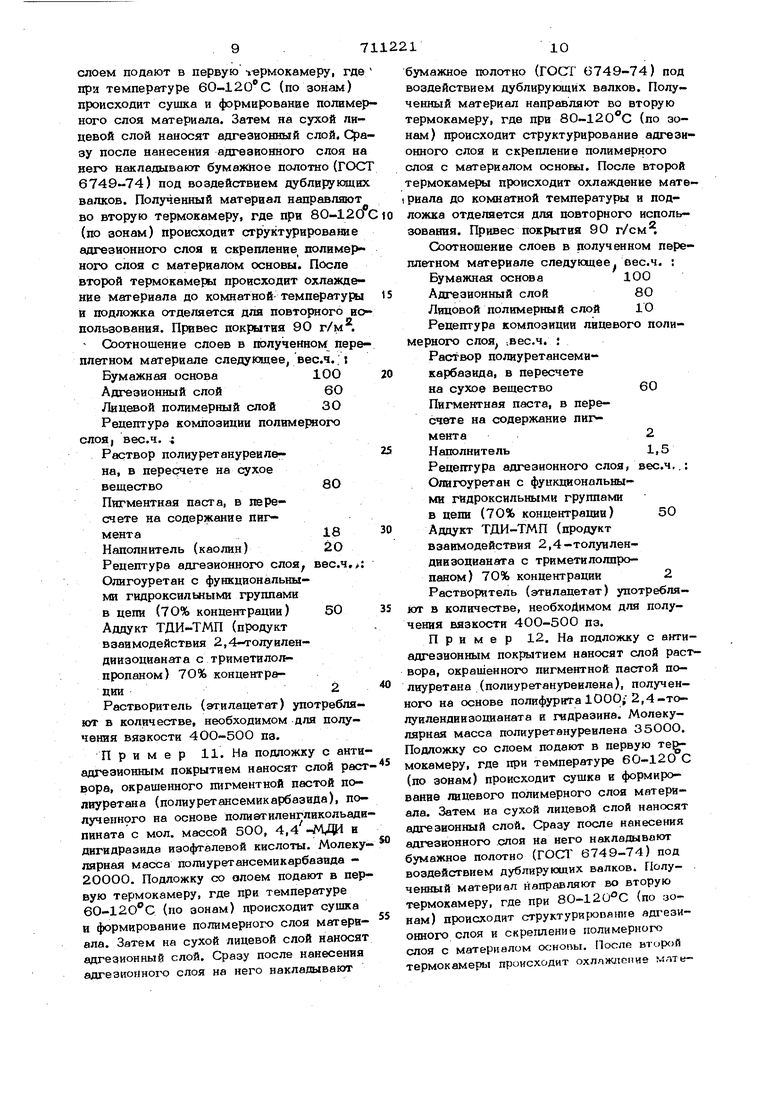

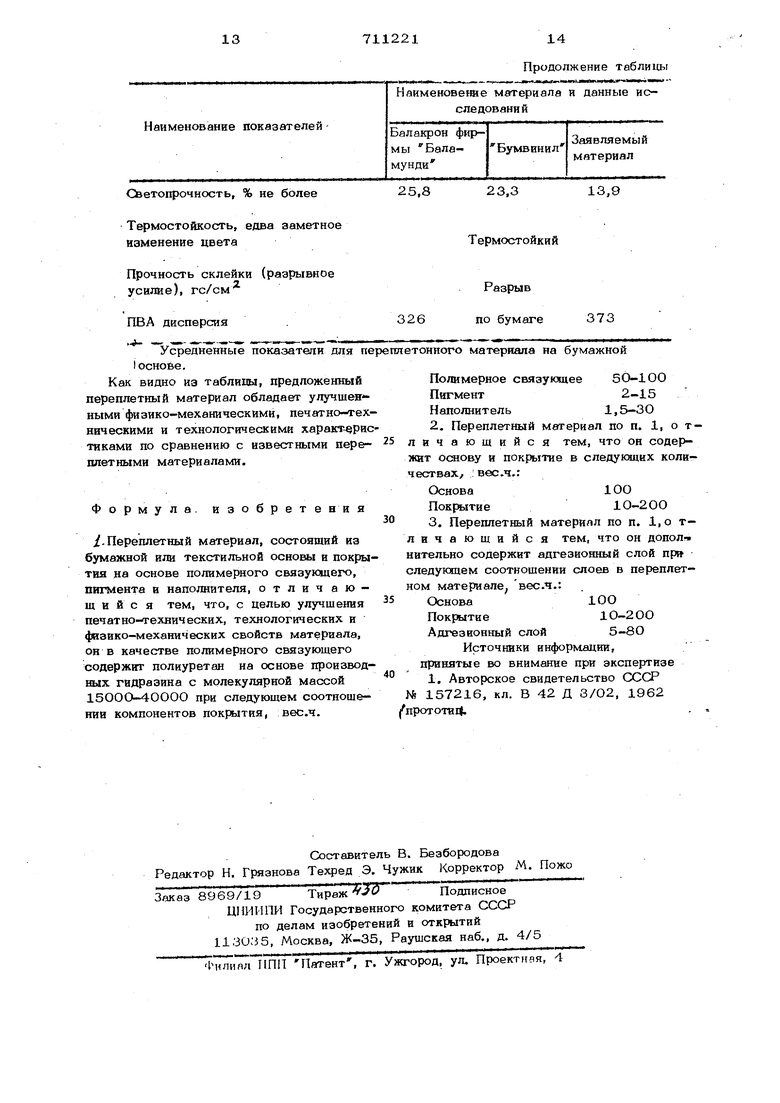

Разрывное усилие, кгс в продольном направлении

Прочность при многократном перегибании, число двойных перегибов в поперечном направлении

fecTKocTb в поперечном направлении, г

Деформация в продольном направлении после увлажнения и высуши. вания, %

Морозостойкост ь

Удельный весовой износ по шкурл

ке N) 80 мг/см , м

7,9

7,4

50000О

78ООО

0 5,2 15 - 0,3 - О,8

50С

2,8 0,8

13

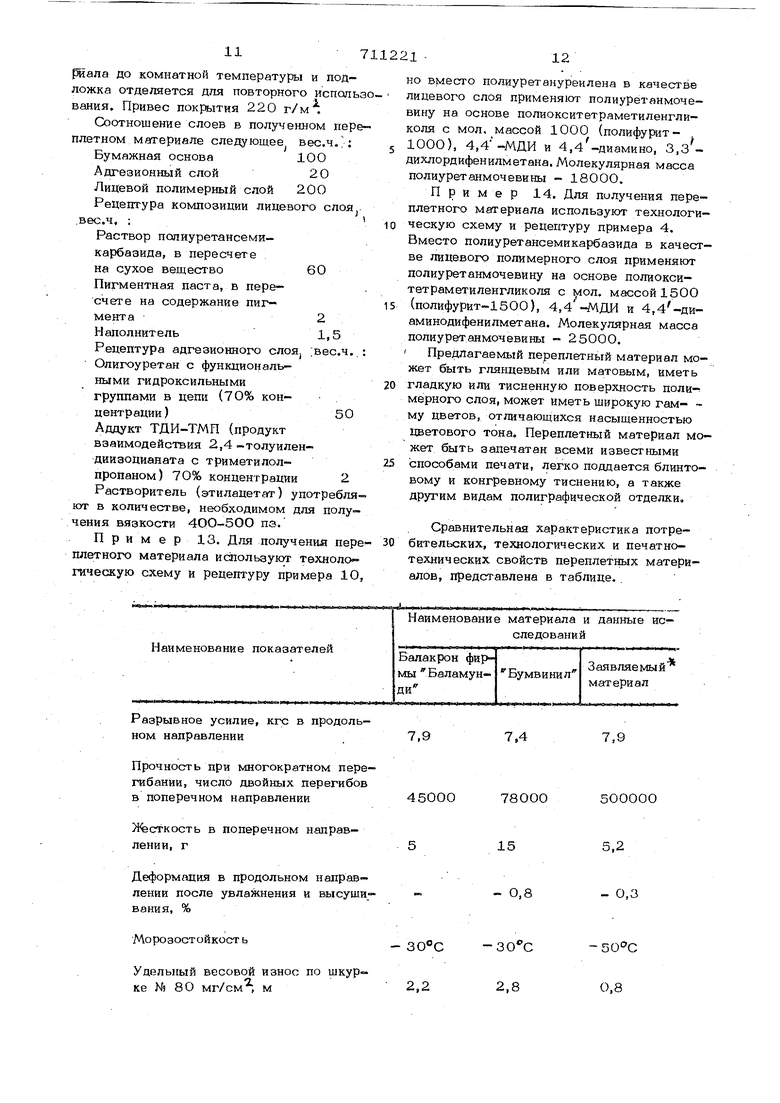

СЬетопрочность, % не более

Термостойкося-ь, едва заметное изменение цвета

Прочность склейки (разрывное усилие), ГС/см

ПВА дисперсия. Усредненные показатели для п iоснове. Как видно на таблицы, предложенный переплетный материал обладает улучшенными физико-механическими, печатно-тех ническими и технологическими характ рис тиками по сравнению с известными плетными материалами. Формула, изобретения /-Переплетный материал, состоящий из бумажной или текстильной основы и покры тия на основе полимерного связующего, пигмента и наполнителя, отличающийся тем, что, с целью улучшения печатно-технических, технологических и физико-механических свойств материала, он в качестве полимерного связующего содерж1гг полиуретан на основе производных гидразина с молекулярной массой 15ООО-40ООО при следующем соотношении компонентов покрытия, вес.ч.

711221

14

Продолжение таблицы

23,313,9

Термостойкий

Разрыв по бумаге373 етенного материала на бумажной Полимерное связующее 50-1ОО Пигмент2-15 Напотшитель1,5-3 О 2.Переплетный материал по п. 1, о тлйчающийся тем, что он содержит основу и покрытие в следующих количестваХу : вес.ч.: Основа1ОО Пок{ тие1О-2ОО 3.Переплетный материал по п. 1,о т- личающийся тем, что он дополг. нительно содержит адгезионный слой пр следующем соотношении слоев в переплетном материале вес.ч.: Основа10О Покрытие1О-2ОО Адгезионный слой5-8О Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 157216, кл. В 42 Д 3/О2, 1962 npOTOTRlt.

Авторы

Даты

1980-01-25—Публикация

1977-07-07—Подача